и декарбонизации. Что касается зоны спекания, то она имеет запас мощности и может переработать дополнительное количество материала, позволяя существенно повысить производительность печи.

В способе, согласно настоящему изобретению, в качестве материала для дополнительного питания вводят электротермофосфорный шлак, содержащий необходимые для образова1 ия клинкерных минералов окислы, причем, при .образовании шлака в печах для возгонки фосфора они связываются в низкоосновньте кл5шкерные соединения и для своего превращения, в клинкер нуждаются только в дополнительном кoл raecтвe СаО, которое и вводится.в печь с сырьевым шламом, имеющим повышенный КН, рассчитанный на присадку шла-; ка..Поскольку электротермофрсфорныс шпаки или другие подобные материалы, дополнительно подаваемые в подготовителыгые зоны вращаюш.ейся печи, проходят зону сушки или другие более вьгсокотемпературные зоны печи, они могут подаваться в печь с естественной влажностью, которая . всегда меньше, чем влажность шлама при работе печи по мокрому способу производства.

Тонкое измельчение сырьевой смеси, обы1шо обжигаемой во вращаюидихся печах определяется тем, что в подготовительных зонах вращающейся печи реакции между основными и кис- лыми окислами протекают в твердом состоя- НИИ, и скорость и полнота их протекания определяются величиной поверхности их соприкосновения, т.е. удельной поверхностью сырьевой смеси. При применении же элсктротермофосфорного lUiiuKa необходимость в его тонком измельчении отпадает, так как в реакциях, протекающих в подготовительных зонах, он не участвует, а при поступлении шлака в зону спекшшя вращающейся печи происходит расплавление шлаковь1Х зерен и реакции алитообразования протекают в фазе, где для скорост и полноты протекания реакдий удельная поверхность материалов имеет подчш1енное значение. Таким образом, ишак может вводится в нечь , . с естестве1шой влажностью и велшиш.ой зерна меньшим или равным 9 1им.

Наряду с злектротермофосфорным шлаком для дополнительного питания печей могут быть использованы и другие промышленные отходы, например, зола и белитоссдержащие материалы

Термофосфорные шлаки характеризуются высоким сшшкатным модулем, что несколько ограничивает количество шлака, которое можно ввести в печь из-за более трудной обжигаемости такой смеси. Для снижения сили катного модуля до обычного уровня целесообразно вводить не только чистый шлак, но и его смеси с материалами, корректируюш ими сырьевую смесь до состава нормального портландцементного клинкера, в частности смеси злектротермрфосфорного шлака с золой ТЭЦ или белитосодержашим материалом в соотношении от 1:3 до 3:1.

Примеры осуществления способа.

Способ производства цементного клинкера, согласно настоящему изобретению, осуществляется следующим образом. При подаче в печь электротермофосфорного шлака, его смеси с золой (1:1) и нефелиновым шламом (3:1) предварительно, обычным способом, готовят сырьевые шламы с основностью, степень которой определялась химическим составом введенного в печь компонента (эпектротермофосфорного шлака или его смесей).

Приготовленный сырьевой шлам подавался во вращающуюся печь известным в технологии способом. Одновременно, наряду с сырьевым шламом, в подготовительные зоны печи со стороны холодного конца вводятся электротермофосфорный шлак или его смеси с золой и белитосодержашим материалом. ;

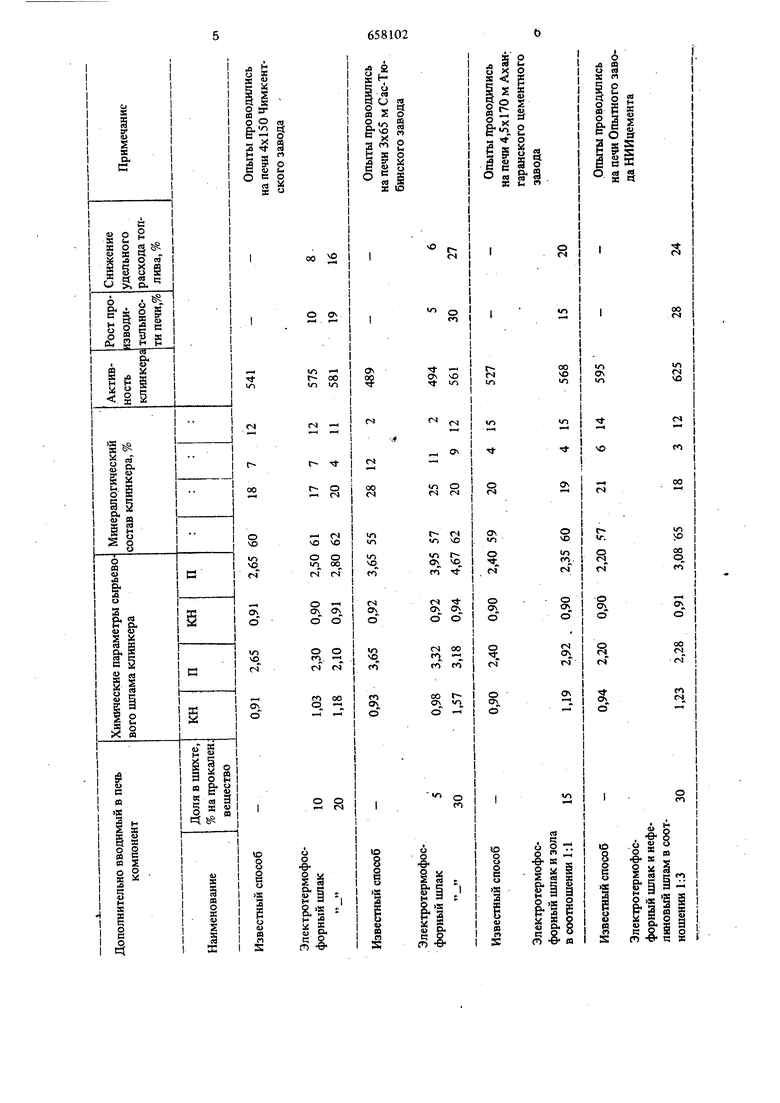

Интенсифицирующее действие бводамых дополнительно в печь вышеуказанных добавок оценивалось ростом производительности печей, снижением удельных затрат тепла на обжиг клинкера и изменением в активности клинкеров.

Результаты опробования способа дополнителного питания печей через подготовительные зоны печей с холодного конца эпектротермофосфорным шлаком, его смесями с золой (1:1) и белитосодержащим материалом (1:3) приведены в таблице.

76

П. р и м е р I. Дополнительное птзниё печи йсуществляется электротермофосфорным шлаком. Количество вводимого шлака варьировали от 5 до 30% (в расчете на прокаленное вещество). В зависимости от количества дополнительно вводимого в печь электротермофосфорного шлака рост производительности печи составляет 5%, 10%, 19%, 30%, соответственно снижение удельного расхода топлива на обжиг составило 6%, 8%, 16%, 27%. При этом активность клинкера имеет тенденцию к росту на 50-70 кгс/см.

Пример 2. Дополнительное питание печи осуществляется смесью электротермофосфорного шлака с золой Ангренской ГРЭС в соотношении 1:1 с естественной влажностью и гранулометрией обоих материалов. Количество дополнительно введенной в печь смеси в расчете на прокаленное вещество составляет 15% с соответствующим увеличением произ. водительности печи. Снижение удельного расхода тепла на обжиг клинкера составило 2Ш. Полученные клинкеры имеют более благоприятную структуру в сравнении с .клинкером из известной смеси, а цементы повышенную активность (на 40 кгс/см).

Пример 3. Дополнительное питание печи осуществляется смесью злектротермофосфорного цшака и белитосодержащего компонента (нефелинового шлама), взятых в пропорции 1:3. При дополнительной подаче в пе.чь 30% зтой шихты (на прокаленное вещество) отмечается прирост производительности на эту велич1шу и снижение расхода условного топлива на обжиг в пределах 25%-27%. Полученные на основе исследуемых клинкеров цементы имеют тенденцию к росту активности в сравнении с клинкерами, обожженными из обычной сырьевой смеси без добавок.

Реализация способа по настоящему изобретению позволяет повысить производительность печей на 5-30% и снизить удельный расход топлива на обжиг клинкера в пределах 5-21%. При этом отмечается улучшение физико-химических характеристик клинкеров с повышением их активности (на 40-70 кгс/см).

Годовой экономический эффект от использования предложенного способа на одной печи размером 4/150 м (при дополнительном питании ее 20% электротермофосфорного шлака) составляет 125 тыс. руб., для одной печи размером 4,5/170 м при дополнительном питании ее смесью электротермофосфорного шлака с золой (1:1) в количестве 15% - 225 тыс. руб.

Формула изобретения

Способ производства цементного клинкера, включающий приготовление сырьевой смеси и обжиг ее во вращающейся печи с введением 5-30% шлаковой добавки в подготовительные зоны печи с ее холодного конца, отличающийся тем, что, с целью интенсификации процессов клинкерообразования и повышения качества клинкера, в качестве добавки вводят электротермофосфорный шлак с размером зерен меньшим или равным 9 мм, либо смесь его с золой или белитосодержащим материалом от 1:3 до 3:1.

Источники информации, принятые во внимание при экспертизе

1.Заявка Франции № 2182810,

кл. С 04 В 7/36 с приоритетом 18.01.72.

2.Авторское свидетельство но заявке № 1750037, кл. С 04 В 7/44, 21.02.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства цементного клинкера | 1980 |

|

SU969692A1 |

| СПОСОБ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035425C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU947118A1 |

| Способ получения цементного клинкера | 1980 |

|

SU948934A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783930C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783929C1 |

| Способ производства цементного клинкера | 1972 |

|

SU576751A1 |

| Способ производства портландцемента | 1979 |

|

SU833682A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2031877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

Авторы

Даты

1979-04-25—Публикация

1977-03-25—Подача