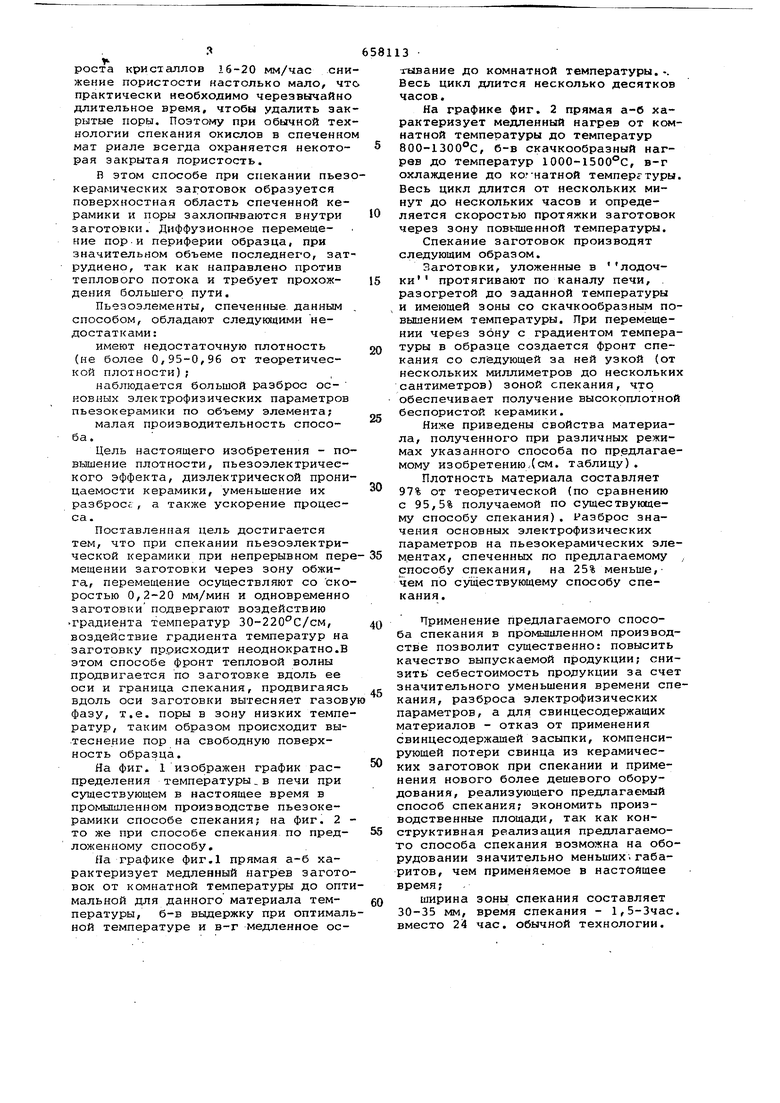

. роста кристаллов 16-20 мм/час сни жение пористости настолько мало, чт практически необходимо черезвычайно длительное время, чтобы удалить зак рытые поры. Поэтому при обьочной тех нологии спекания окислов в спеченно мат риале всегда охраняется некоторая закрытая пористость. В этом способе при спекании пьез керамических заготовок образуется поверхностная область спеченной керамики и поры захлопываются внутри заготовки. Диффузионное перемещение пор и периферии образца, при значительном объеме последнего, зат руднено, так как направлено против теплового потока и требует прохождения большего пути. Пьезоэлементы, спеченные данным способом, обладают следукхцими недостатками:имеют недостаточную плотность (не более 0,95-0,96 от теоретической плотности) ; наблюдается большой разброс основных электрофизических параметров пьезокерамики по объему элемента; малая производительность способа, Цель настоящего изобретения - по вышение плотности, пьезоэлектрического эффекта, диэлектрической прони цаемости керамики, уменьшение их разбросг, а также ускорение процесса. Поставленная цель достигается тем, что при спекании пьезоэлектрической керамики при непрерывном пер мещении заготовки через зону обжига., перемещение осуществляют со ско ростью 0,2-20 мм/мин и одновременно заготовки подвергают воздействию градиента температур 30-220С/см, воздействие градиента температур на заготовку пррисходит неоднократно.В этом способе фронт тепловой волны продвигается по заготовке вдоль ее оси и граница спекания, продвигаясь вдоль оси заготовки вытесняет газов фазу, т.е. поры в зону низких темпе ратур, таким образом происходит вытеснение пор на свободную поверхность образца. На фиг. 1 изображен график распределения температуры в печи при существующем в настоящее время в промышленном производстве пьезокерамики способе спекания; на фиг. 2 то же при способе спекания по предложенному способу. На графике фиг.1 прямая а-б характеризует медленный нагрев загото вок от комнатной температуры до опт мальной для данного материала температуры, б-в выдержку при оптимал ной температуре и в-г медленное ос13тывание до комнатной температуры. -. Весь цикл длится несколько десятков часов. На графике фиг. 2 прямая а-б характеризует медленный нагрев от комнатной температуры до температур 800-1300°С, б-в скачкообразный нагрев до температур 1000-1500°С, в-г охлаждение до комнатной темпергтуры. Весь цикл длится от нескольких минут до нескольких часов и определяется скоростью протяжки заготовок через зону повышенной температуры. Спекание заготовок производят следующим образом. Заготовки, уложенные в лодочки протягивают по каналу печи, . разогретой до Зсщанной температуры и имеющей зоны со скачкообразным повышением температуры. При перемещении через зону с градиентом температуры в образце создается фронт спекания со следующей за ней узкой (от нескольких миллиметров до нескольких сантиметров) зоной спекания, что обеспечивает получение высокоплотной беспористой керамики. Ниже приведены свойства материала, полученного при различных режимах указанного способа по предлагаемому изобретениюДсм. таблицу). Плотность материала составляет 97% от теоретической (по сравнению с 95,5% получаемой по существующему способу спекания). Разброс значения основных электрофизических параметров на пьезокерамических элементах, спеченных по предлагаемому , способу спекания, на 25% меньше,чем по существующему способу спекания. Применение предлагаемого способа спекания в промышленном производстве позволит существенно: повысить качество выпускаемой продукции; снизить себестоимость продукции за счет значительного уменьшения времени спекания, разброса электрофизических параметров, а для свинцесодержащих материалов - отказ от применения свинцесодержащей засыпки, компенсирующей потери свинца из керамических заготовок при спекании и применения нового более дешевого оборудования, реализующего предлагаемый способ спекания; экономить производственные площади, так как конструктивная реализация предлагаемоо способа спекания возможна на оборудовании значительно меньших.габаритов, чем применяемое в настоящее время; ширина зоны спекания составляет 30-35 мм, время спекания - 1,5-Зчас. вместо 24 час. обычной технологии.

j)- плотность, f-диэлектрическая проницаемость,igtf- тангенс угла диэлектрических потерь, -пьезомодуль, Кр- коэффициент электромеханической связи, 6 - длина образца, S - сечение образца.

Формула изобретения

1. Способ спекания пьезоэлектричес сой керамики путем непрерывного перемещения заготовок через зону обжига, отличающийся тем; что, с целью повышения плотности) пьезоэлектрического эффекта, диэлектрической проницаемости керамики, уменьшения их разброса, а также ускорения процесса, заготйЬки перемешают через зону обжига со скоростью 0,2-20 мм/мин и одновременно подвергают воздействию градиента температур 30-220с/см.

2. Способ спекания пьезоэлектрической керамики по п.1, отличающийся тем, что, заготовку подвергают воздействию градиента температур неоднократно.

Источники информации, принятые во внимание при экспертизе

1. Глозман И.А. Пьезокерамика.

240, энергия, Москва, 1972,с,239-2

2. Новая керамика под ред. Будникова П.П., Литература по строительству. М., 1969, с. 40-42.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого композиционного пьезоэлектрического материала | 2024 |

|

RU2836848C1 |

| Способ обжига изделий пьезоэлектрической керамики | 1983 |

|

SU1198043A1 |

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2019 |

|

RU2713835C1 |

| Способ спекания пьезоэлектрической керамики на основе цирконата- титаната свинца | 1978 |

|

SU724476A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2015 |

|

RU2623693C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2010 |

|

RU2414017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ НИОБАТОВ КАЛИЯ-НАТРИЯ | 2014 |

|

RU2555847C1 |

| Состав засыпки для спекания сегнетопьезоэлектрического керамического материала на основе ниобата натрия | 2021 |

|

RU2767817C1 |

| Способ получения керамических материалов на основе сложных оксидов АВО3 | 2019 |

|

RU2725358C1 |

Т

опт

Авторы

Даты

1979-04-25—Публикация

1976-08-06—Подача