Область техники, к которой относится изобретение

Изобретение относится к керамической технологии, а именно к способам получения и обработки пористой пьезокерамики и керамоматричных пьезокомпозитных элементов и может быть использовано в широкополосных ультразвуковых преобразователях для неразрушающего контроля и диагностики, геофизики, медицинской диагностической и терапевтической аппаратуры, работающих в частотном диапазоне от 5 до 20 МГц.

Уровень техники

Возможности совершенствования свойств пьезокерамики путем изменения химического состава материала за истекшие 50 лет практически исчерпаны. В связи с потребностью улучшения свойств существующих материалов в последние десятилетия получили развитие технологии композиционных пьезоматериалов, которые позволяют изменять характеристики исходной пьезокерамики в широких пределах без изменения химического состава.

Одним из классов пьезоэлектрических композиционных материалов является пористые пьезокерамики и керамоматричные композиты со связностью 3-3 или 3-0 на их основе.

За последние годы достигнут значительный прогресс в улучшении механических свойств керамических материалов с использованием технологии керамоматричных композитов. Конструкционные керамоматричные композиты с улучшенными механическими и термическими свойствами находят широкое применение в аэрокосмической, автомобильной и энергетической промышленности [1, 2].

Функциональные керамические композиты в отличие от конструкционных исследованы значительно меньше и их использование в электронной промышленности весьма ограничено. Сравнительно недавно эффективные механизмы упрочнения конструкционных керамик были перенесены в область функциональных керамик для улучшения их механических и электрических свойств. Однако проблема компромисса свойств, а именно ухудшения пьезоэлектрических свойств композита вследствие изменения микроструктуры керамики (подавление роста зерен и, как следствие, зажатие и снижение подвижности доменов), в частности коэффициента электромеханической связи, остается нерешенной.

1. Электрофизические свойства пористой пьезокерамики определяются свойствами пьезоматериала, пористостью, типом связности, формой и размером пор. В сравнении с беспористой керамикой цирконата-титаната свинца (ЦТС) для пористой пьезокерамики характерны пониженные значения акустического импеданса ZA, механической добротности QM, поперечного пьезомодуля d31 и коэффициентов связи k31 и kP при практически неизменном значении d33 и повышенные значения коэффициента связи kt, продольной и объемной пьезочувствительностей (g33 и gV), объемного пьезомодуля dV=d33+2d31 и фактора приема (dV gV). Поэтому пористые пьезокерамики успешно используют в акустических приемниках, гидрофонах, датчиках давления и ультразвуковых преобразователях (Hudai, Kara. Porous PZT ceramics for receiving transducers / Kara Hudai, Ramesh Rajamami, Ron Stevens, Cris R. Bowen // IEEE Trans. UFFC. - 2003. - V. - 50. - N 3. - P. 289-296).

Известны следующие способы получения пористой пьезокерамики, описанные в обзоре (Rybyanets, A.N. Porous piezoceramics: theory, technology, and properties / A.N. Rybyanets // IEEE Trans. UFFC. - 2011. - V. 58. - N. 7. - P. 1492-1507).

1. Способ выжигания полимерных гранул (BURPS - burning out of plastic spheres). Порошок ЦТС и полимерные гранулы смешиваются с органическим связующим и прессуются в виде элементов необходимой формы. Полимерные гранулы выжигаются вместе со связующим при низкой температуре, после чего керамика спекается. Пористость образца легко варьируется размером и количеством полимерных гранул и может достигать 70%.

2. Способ, основанный на использовании растворимых в воде гранул. Порошок ЦТС смешивается с растворимыми в воде гранулами и органическим связующим и формуются в виде необходимых элементов. Гранулы вымываются из пресс-заготовки водой, после чего керамика спекается.

3. Способ полимерной пены. Суспензия, состоящая из порошка ЦТС смешанного с водой, приводится в реакцию с полимерным вспенивающим агентом для образования пористой заготовки, которая медленно сушится. Затем полимер выжигается, а керамика спекается. Этот метод позволяет получать керамические каркасы с пористостью до 95%.

4. Криохимический способ, заключающийся в быстром замораживании смеси растворов солей с последующим удалением влаги сублимацией в вакууме и термическим разложением солевого продукта. Этот метод позволяет получать высокопористые керамические каркасы, состоящие из частиц размером 5-7 мкм с пористостью до 95%.

5. Способы, основанные на термическом разложении гидроксидов, карбонатов, нитратов или оксалатов, органических соединений, а также химическом травлении и активации углерода.

Известен также способ изготовления пористого пьезоэлектрического керамического материала, в котором с целью повышения воспроизводимости свойств порошок пьезокерамического материала смешивают с порошком порообразователя - карбоната лития в количестве 1-10 вес. %, добавляют поливиниловый пластификатор, прессуют заготовки и подвергают термообработке для выжигания порообразователя с последующим спеканием керамики (JP 1089486 (A), HO1L 41/22, HO1L 41/24, С04В 38/02, 1985-04-03) [5]. При выжигании карбонат лития разлагается с выделением двуокиси углерода, однако, оставшийся литий вступает в реакцию с компонентами керамики с образованием локальных неравномерно расположенных легированных областей, что изменяет свойства пьезокерамики неконтролируемым образом. Малое количество порообразователя не позволяет получить микропористую керамику с пористостью выше 10%, что ограничивет возможность улучшения электрофизических параметров пьезокерамики и применения в широкополосных низкочастотных устройствах с рабочей частотой в диапазоне от 1 кГц до 2 МГц.

Модификацией описанного выше способа является способ изготовления пористой пьезоэлектрической керамики с градиентной пористостью 3-50% (CN 1953226 (A), HO1L 41/187, С04В 35/622, 2007 - 04 - 25) [6], заключающийся в формировании 3-5 слоев пористой керамики толщиной 0,2-0,5 мм с различным содержанием органического порообразователя от 0 до 50%. Увеличение пористости по толщине образца позволяет уменьшить акустический импеданс пористого ультразвукового преобразователя для акустического согласования с биологическими тканями или водой. Однако, описанный способ не пригоден для массового производства и не позволяет получать пьезоэлементы достаточной толщины для широкополосных ультразвуковых преобразователей.

Известен также способ изготовления пористой пьезоэлектрической керамики, основанный на термическом разложении органических соединений (JP 4024971 (A), HO1L 41/24, 1992-01-28) [7]. С целью предотвращения образования трещин при спекании керамики, синтезированный порошок пьезокерамики ЦТС смешивают с порообразователем в виде порошка сферических частиц парафина диаметром 900 мкм в количестве 10-20 вес. % с последующим выжиганием и спеканием пористой керамики. В результате получают крупнопористую структуру керамики с закрытой пористостью (связность 3-0) для низкочастотных ультразвуковых преобразователей. Малое количество порообразователя не позволяет получить микропористую керамику с относительной пористостью выше 10%, что ограничивет возможность улучшения электрофизических параметров пьезокерамики и применения в широкополосных устройствах устройствах с рабочей частотой от 1 кГц до 2 МГц. Увеличение количества порообразователя и уменьшение размера сферических частиц порошка парафина приводит к слипанию частиц, неравномерному распределению пор, образованию сквозных отверстий и невозможности получения пьезоматериала.

Известен также способ получения композиционного пьезоматериала, заключающийся в использовании в качестве порообразователя предварительно спеченного исходного пьезокерамического материала (RU 2414017 C1, HO1L 41/24, 2011-03-10) [8]. Способ осуществляется следующим образом. В исходный синтезированный порошок пьезокерамики цирконата-титаната свинца Pb0,95Sr0,05Ti0,47Zr0,53О3 + 1% Nb2O5 добавляют порообразователь в виде порошка предварительно спеченного пьезокерамического материала этого же состава с размером частиц 10-20 мкм в количестве 40-60 вес. %. После приготовления шихты, формования с добавлением пластификатора и обжига заготовок в муфельной печи получают пористый пьезокерамический материал.

При спекании заготовок композиционного материала безусадочная фаза (частицы предварительно спеченного пьезоматериала) препятствует усадке исходного синтезированного пьезокерамического материала, что приводит к появлению микропористости за счет микроразрывов сплошной керамической матрицы. В результате получают микропористый композиционный пьезоматериал с размером пор 1-5 мкм и пористостью 15-20%.

Содержание спеченных гранул в микропористом композиционном материале в количестве 40-60 вес. % обеспечивает дополнительное рассеяние высокочастотного ультразвука на плотных гранулах на частоте 10-20 МГц, приводящее к снижению механической добротности QM до 20-40 и, следовательно, расширению рабочей полосы пропускания ультразвукового преобразователя. Однако, такое снижение механической добротности QM является недостаточным даже для высокочастотных колебаний, а для низкочастотных преобразователей не наблюдается в принципе из-за большого отношения длин волн к размеру спеченных гранул и низкого акустического контраста (спеченные гранулы и керамическая матрица имеют одинаковый химический состав, плотность и упругие свойства).

Наиболее близким по способу формирования пористого керамического каркаса и достигаемому результату к заявляемому изобретению является способ получения композиционного пьезоматериала, заключающийся в использовании в качестве порообразователя порошка кристаллического корунда (α-Al2O3) (RU 2623693 С2, HO1L 41/20, 2015-03-12) [9], принимаемый за прототип. Способ осуществляется следующим образом. В исходный синтезированный порошок пьезокерамики цирконата-титаната свинца PbTi0,6Zr0,336W0,006Mn0,0233Nb0,0347O3 добавляют порообразователь в виде порошка кристаллического корунда (α-Al2O3) со средним размером частиц 150 мкм в количестве 10-20 об. % и смешивают в шаровой мельнице в течение 12 часов для получения однородной массы. После приготовления шихты, формования с добавлением пластификатора и обжиге заготовок в муфельной печи получают пористый пьезокерамический материал.

При спекании заготовок композиционного материала безусадочная фаза (частицы α-Al2O3) препятствует усадке исходного синтезированного пьезокерамического материала, что приводит к появлению микропористости за счет микроразрывов сплошной керамической матрицы. В результате получают микропористый композиционный пьезоматериал с размером пор 1-5 мкм и пористостью 15-20%.

Присутствие частиц α-Al2O3 в микропористом композиционном материале обеспечивает дополнительное рассеяние высокочастотного ультразвука на частицах α-Al2O3, обладающих высоким акустическим контрастом, приводящее к снижению механической добротности QM и, следовательно, расширению рабочей полосы пропускания ультразвуковых преобразователей.

Однако присутствие в пьезокерамической матрице непьезоэлектрической фазы (частицы α-Al2O3) в количестве 10-20 об. % приводит к существенной деградации пьезоэлектрических свойств композиционного материала и ограничению рабочего диапазона частот. Кроме того, частотный диапазон применения композита ограничен 5 МГц из-за крупного размера частиц α-Al2O3.

Раскрытие сущности изобретения

Задачей настоящего изобретения является создание способа получения композиционного пьезоматериала с микропористой керамической матрицей для эффективных широкополосных ультразвуковых преобразователей, работающих в диапазоне частот от 5 до 20 МГц.

Задача решена с достижением нового технического результата - получение микропористого композиционного пьезоматериала с пористостью выше 15% и размером пор 1-3 мкм при увеличении значений продольного пьезоэлектрического пьезомодуля d33 и коэффициента электромеханической связи толщиной моды колебаний kt исходного пьезокерамического материала и уменьшении коэффициента электромеханической связи планарной моды колебаний kp, поперечного пьезомодуля d31 и механической добротности QM. Указанный технический результат достигается тем, что в известном способе получения пористого композиционного пьезоматериала, заключающемся в смешивания порошка пьезокерамического материала с порошком порообразователя в весовом соотношении, обеспечивающем получение пористой керамической матрицы с закрытыми порами, добавлении поливинилового пластификатора, прессовании и обжиге заготовки, согласно изобретению, в качестве порошка порообразователя используют порошок кристаллического ниобата лития (LiNbO3) со средним размером частиц D, близким к длине ультразвуковой волны λ (0,1λ<D<λ) в пьезоэлементе в количестве 5-15 об. %. В заявленном диапазоне частот от 5 до 20 МГц (λ=0,8 и 0,2 мм соответственно) средний размер частиц LiNbO3 изменяется от 40 до 10 мкм. Введение в шихту пьезокерамического материала безусадочной пьезоактивной фазы (LiNbO3), препятствующей усадке пьезокерамического материала при спекании, приводит к формированию микропористой керамической матрицы с включениями в виде пьезоэлектрических частиц ниобата лития.

В частном случае выполнения способа в качестве исходного пьезокерамического материала используют состав цирконата-титаната свинца Pb0,95Sr0,05Ti0,47Zr0,53O3 + 1% Nb2O5.

Краткое описание чертежей

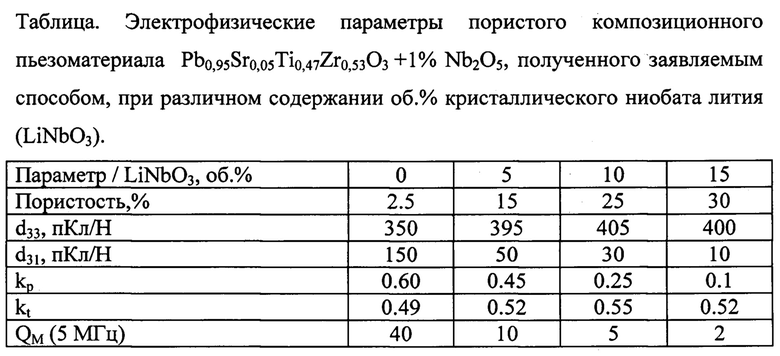

На фиг. 1 приведена оптическая микрофотография пористого композиционного пьезоматериала, полученного заявляемым способом, где 1 - частица LiNbO3, 2 - микропористая керамическая матрица Pb0,95Sr0,05Ti0,47Zr0,53O3 + 1% Nb2O5, 3 - микропора.

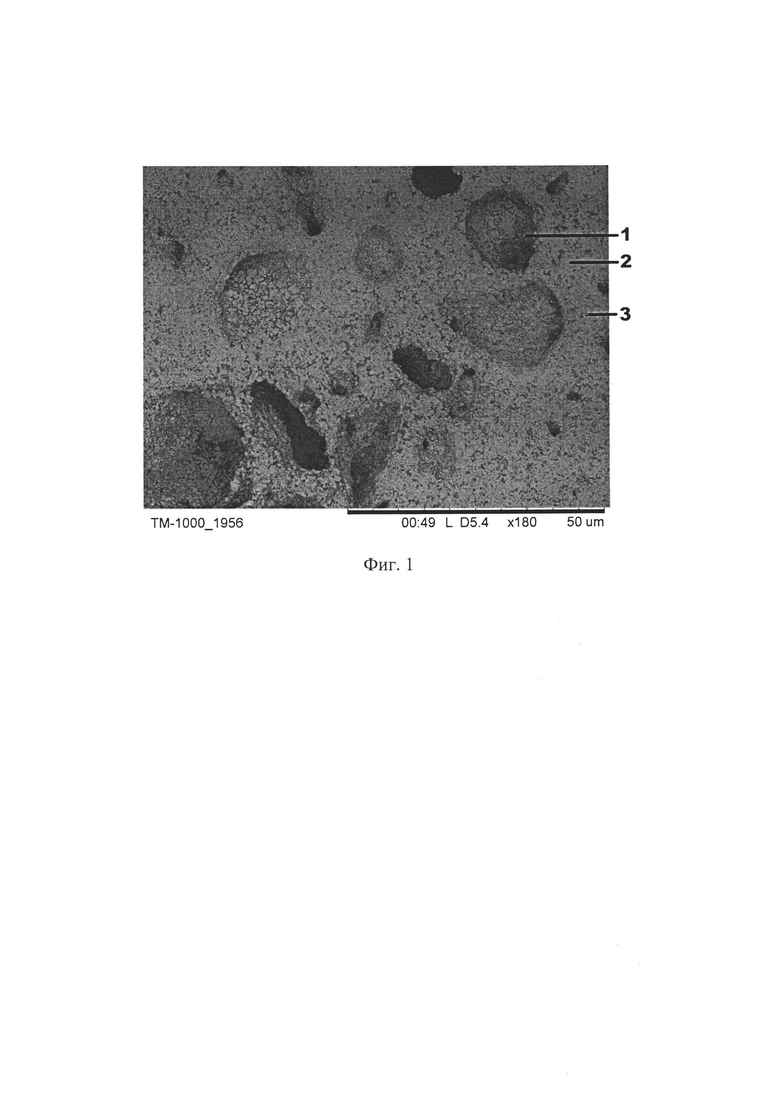

На фиг. 2 приведена зависимость коэффициента усадки КUdiam. по диаметру образца пористого композиционного пьезоматериала Pb0,95Sr0,05Ti0,47Zr0,53O3 + 1% Nb2O5, полученного заявляемым способом, от содержания частиц LiNbO3 об. %.

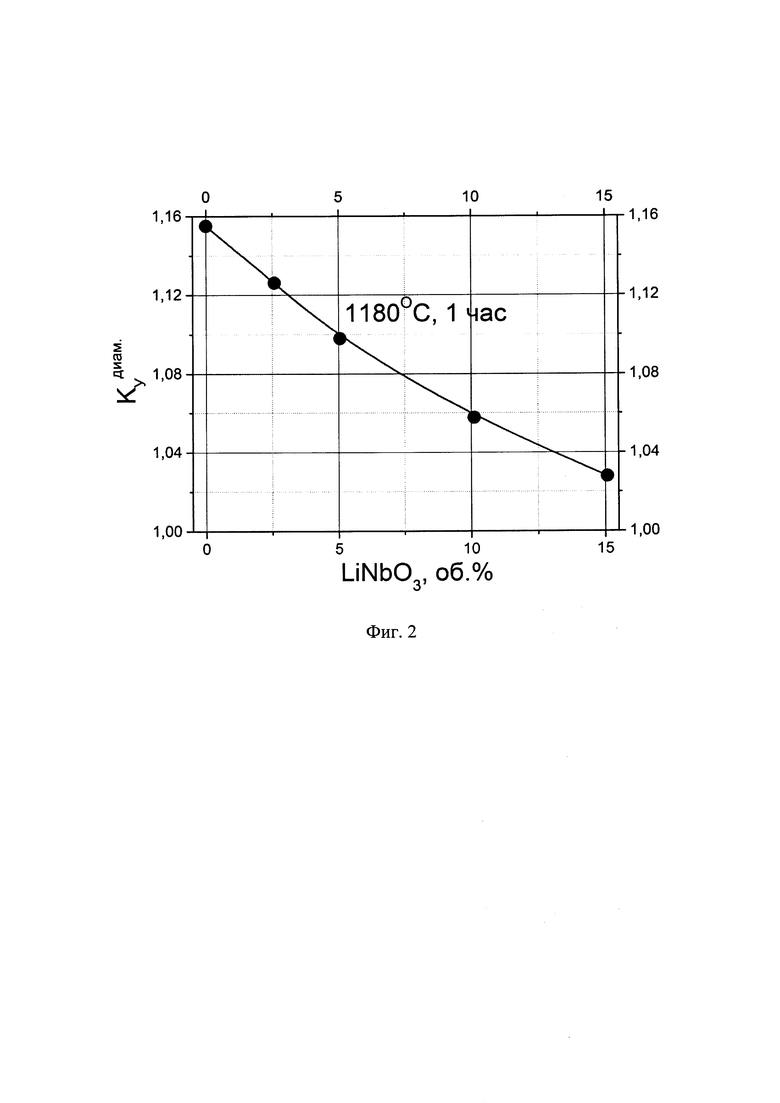

На фиг. 3 приведены зависимости относительной пористости Р %, расчетной ρtheor. и измеренной ρexper. плотности пористого композиционного пьезоматериала Pb0,95Sr0,05Ti0,47Zr0,53O3 + 1% Nb2O5, полученного заявляемым способом, от содержания LiNbO3 об. %.

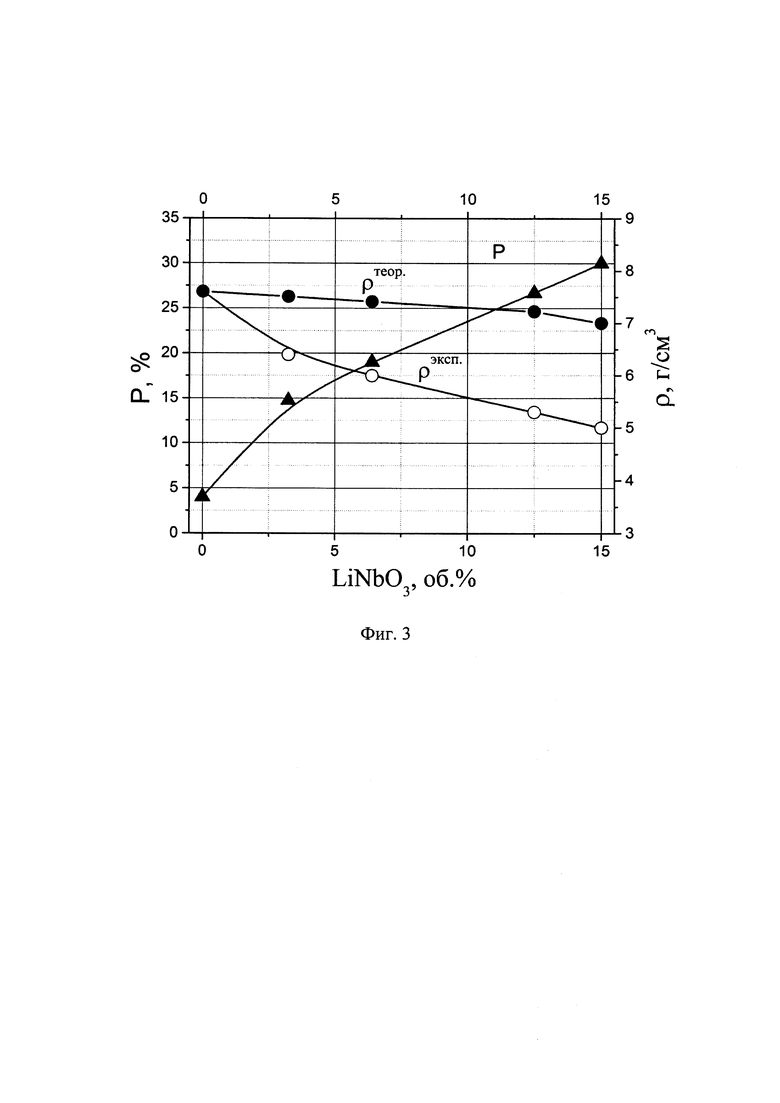

В таблице приведены электрофизические параметры пористого композиционного пьезоматериала Pb0,95Sr0,05Ti0,47Zr0,53O3 + 1% Nb2O5, полученного заявляемым способом, при различном содержании частиц LiNbO3 об. %.

Осуществление изобретения

Способ осуществляется следующим образом. В исходный синтезированный порошок пьезокерамики цирконата-титаната свинца Pb0,95Sr0,05Ti0,47Zr0,53O3 + 1% Nb2O5 добавляют порообразователь в виде порошка кристаллического ниобата лития (LiNbO3) со средним размером частиц 10-40 мкм в количестве 5-15 об. % и смешивают в шаровой мельнице в течение 12 часов для получения однородной массы. К полученной шихте добавляют 5% пятипроцентного водного раствора поливинилового пластификатора, тщательно перемешивают и формуют в металлической прессформе под давлением. Затем полученные заготовки спекают при температуре 1180°С в муфельной печи. При спекании заготовок композиционного материала безусадочная фаза (частицы LiNbO3) препятствует усадке исходного синтезированного пьезокерамического материала, что приводит к появлению микропористости за счет микроразрывов сплошной керамической матрицы. В результате получают микропористый композиционный пьезоматериал с размером пор 1-3 мкм и пористостью 15-30%.

Содержание пьезоэлектрических частиц LiNbO3 со средним размером частиц 10-40 мкм в микропористом композиционном материале в количестве 5-15 об. % позволяет сохранить высокие пьезоэлектрические параметры композита и обеспечивает дополнительное рассеяние высокочастотного ультразвука на частицах LiNbO3, приводящее к снижению механической добротности QM и, следовательно, расширению рабочей полосы пропускания ультразвуковых преобразователей.

Для измерения электрофизических параметров из полученного материала изготавливались диски диаметром 20 мм и толщиной 1 мм. На основные поверхности дисков наносились электроды методом вжигания серебросодержащей пасты. Диски поляризовались в силиконовом масле при температуре 170°С в течение 30 минут в поле 3 кВ/мм. Измерение электрофизических параметров, коэффициента усадки, плотности и относительной пористости микропористого композиционного пьезоматериала проводилось стандартными методами в соответствии с ОСТ 11 0444-87 (Материалы пьезокерамические) [10].

Как видно из фиг. 1, пористый композиционный пьезоматериал, представляющий собой композиционную структуру с микропористой керамической матрицей, содержащей частицы LiNbO3 со средним размером 10-40 мкм в количестве 5 об. %, представляет собой неоднородную акустическую структуру, которая может эффективно рассевать ультразвуковые волны определенных частот.

Как видно из фиг. 2, коэффициент усадки пористого композиционного материала КUdiam. быстро уменьшается с 1,16 до 1,03 с увеличением концентрации частиц кристаллического LiNbO3 от 0 до 15 об. %, что обусловлено увеличением концентрации безусадочной фазы в керамической матрице.

Как видно из фиг. 3, расчетная плотность ρtheor. композиционного материала при изменении содержания частиц α-Al2O3 от 0 до 15 об. % изменяется линейно от 7,6 г/см3 до 7 г/см3. В тоже время, измеренная плотность ρexper. пористого композиционного пьезоматериала уменьшается от 7,6 г/см3 до 5 г/см3, а относительная пористость керамического композита Р % быстро увеличивается с ростом концентрации LiNbO3 от 0 до 5 об. %, а при дальнейшем увеличении содержания LiNbO3 до 15 об. % растет практически линейно до 30%.

Как следует из таблицы, полученный в соответствии с заявленным способом микропористый композиционный пьезоматериал с содержанием частиц LiNbO3 от 5-15 об. % имеет относительную микропористость 15-30% закрытого типа, высокие значения продольного пьезоэлектрического модуля d33 и коэффициента электромеханической связи толщиной моды колебаний kt, превосходящие соответствующие значения для исходного пьезокерамического материала при пониженных значениях коэффициента электромеханической связи планарной моды колебаний kp, поперечного пьезомодуля d31 и механической добротности QM, что необходимо для создания широкополосных ультразвуковых преобразователей с высокой эффективностью, чувствительностью и разрешающей способностью, работающих в диапазоне частот 5-20 МГц.

Содержание частиц LiNbO3 менее 5 об. % не обеспечивает достаточной пористости и понижения механической добротности и поперечных пьезоэлектрических и электромеханических коэффициентов. При увеличении содержания частиц α-Al2O3 выше 15 об. % пьезоэлектрические и электромеханические характеристики пористого композиционного материала ухудшаются.

Оптимальное содержание пьезоэлектрических частиц LiNbO3 в микропористом композиционном материале в количестве 5-15 об. % при среднем размере частиц LiNbO3 10-40 мкм обеспечивает дополнительное рассеяние ультразвука на частицах LiNbO3, которое на частотах 5-20 МГц, приводит к снижению механической добротности до рекордных значений QM=2-3 при значениях пьезомодуля d33=400 и позволяет получить широкополосные ультразвуковые преобразователи без дополнительного демпфирования пьезоэлемента.

Заявляемый способ является универсальным и позволяет получать микропористые композиционные пьезоматериалы на основе любых пьезокерамических составов, изготавливаемых по обычной керамической технологии (например, цирконат титаната свинца, титанат свинца, мета- и магнониобат свинца и др.). Полученные композиционные пьезоматериалы могут быть использованы для изготовления широкополосных ультразвуковых преобразователей, работающих в частотном диапазоне 5-20 МГц.

Источники информации:

1. Yang, В. Alumina ceramics toughened by piezoelectric secondary phase / B. Yang, X.M. Chen // J. Eur. Cer. Soc. - 2000. - V. 20. - P. 1687-1690.

2. Xiang, P.-H. Mechanical and electrical properties of small amount of oxides reinforced PZT ceramics / P.-H. Xiang, X.-L. Dong, H. Chen, Z. Zhang, J.-K. Guo // Ceramics International. - 2003. - V. 29. - P. 499-503.

3. Hudai, Kara. Porous PZT ceramics for receiving transducers / Kara Hudai, Ramesh Rajamami, Ron Stevens, Cris R. Bowen // IEEE Trans. UFFC. - 2003. - V. - 50. - N 3. - P. 289-296.

4. Rybyanets, A.N. Porous piezoceramics: theory, technology, and properties. IEEE Trans. UFFC. - 2011. - V. 58. - N. 7. - P. 1492-1507.

5. JP 1089486 (A), HO1L 41/22, HO1L 41/24, C04B 38/02, 1985-04-03.

6. CN 1953226 (A), HO1L 41/187, C04B 35/622, 2007-04-25.

7. JP 4024971 (A), HO1L 41/24, 1992-01-28.

8. RU 2414017 C1, HO1L 41/24, 2011-03-10.

9. RU 2623693 C2, HO1L 41/20, 2015-03-12.

10. Межотраслевой стандарт. Материалы пьезокерамические. Технические условия: ОСТ 11 0444-87. - Введ. 1988-01-01. - М.: Стандартинформ. 2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2015 |

|

RU2623693C2 |

| Способ получения пористого композиционного пьезоэлектрического материала | 2024 |

|

RU2836848C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2010 |

|

RU2414017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ПЬЕЗОКЕРАМИКИ С АНИЗОТРОПИЕЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ И РЯДА ДРУГИХ ПАРАМЕТРОВ | 2017 |

|

RU2673444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КОМПОЗИЦИОННЫХ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ И ПЬЕЗОЭЛЕМЕНТОВ ИЗ НИХ | 2013 |

|

RU2546055C1 |

| Способ изготовления гибкого композиционного пьезоматериала и шихта для его реализации | 2018 |

|

RU2693205C1 |

| Высокочастотный пьезоэлектрический керамический материал на основе титаната-цирконата свинца | 2021 |

|

RU2764404C1 |

| Способ получения пьезокерамического материала на основе цирконата-титаната свинца | 2016 |

|

RU2633935C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2015 |

|

RU2597352C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2440954C2 |

Изобретение относится к керамической технологии, а именно к способам получения и обработки пористой пьезокерамики и керамоматричных пьезокомпозитов, и может быть использовано в широкополосных ультразвуковых преобразователях для неразрушающего контроля и диагностики, медицинской диагностической и терапевтической аппаратуры, работающих в частотном диапазоне от 5 до 20 МГц. Способ получения композиционного пьезоматериала включает смешивание синтезированного порошка пьезокерамического материала с порошком порообразователя, добавление поливинилового пластификатора, прессование и обжиг. В качестве порообразователя используют кристаллический ниобат лития (LiNbO3) со средним размером частиц 10-40 мкм в количестве 5-15 об. %. Обеспечивается улучшение пьезоэлектрических и электромеханических свойств. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Способ получения композиционного пьезоматериала, заключающийся в смешивании синтезированного порошка пьезокерамического материала с порошком порообразователя в весовом соотношении, обеспечивающем получение пористой керамической матрицы с закрытыми порами, добавлении поливинилового пластификатора, прессовании и обжиге заготовки, отличающийся тем, что в качестве порошка порообразователя используют порошок кристаллического ниобата лития (LiNbO3) со средним размером частиц 10-40 мкм в количестве 5-15 об. %.

2. Способ по п. 1, отличающийся тем, что в качестве исходного пьезокерамического материала используют состав цирконата-титаната свинца Pb0,95Sr0,05Ti0,47Zr0,53O3 + 1% Nb2O5.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2015 |

|

RU2623693C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2010 |

|

RU2414017C1 |

| JP 4024971 A, 28.01.1992 | |||

| CN 1953226 A, 25.04.2007 | |||

| Установка для коррозионных испытаний | 1982 |

|

SU1089486A2 |

Авторы

Даты

2020-02-07—Публикация

2019-05-22—Подача