ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технологии получения пьезоэлектрических керамических материалов на основе твердых растворов ниобатов калия-натрия (КНН), предназначенных для использования в электромеханических преобразователях, работающих в режиме приема, в частности, в гидроакустических приемных устройствах.

УРОВЕНЬ ТЕХНИКИ

Система твердых растворов КНН, благодаря наличию морфотропной фазовой границы (МФГ), высокой температуре Кюри и хорошим пьезоэлектрическим свойствам, является наиболее перспективной основой для создания материалов, не содержащих свинца. Однако основным недостатком системы КНН является низкая спекаемость керамики, что приводит к снижению плотности и, как следствие, к падению коэффициента электромеханической связи, а также является причиной высокой проводимости, затрудняющей поляризацию материала. В основе этих явлений лежит высокая летучесть оксидов щелочных элементов, преимущественно Na2O, приводящая к появлению жидкой фазы и формированию устойчивых соединений с иным химическим составом и структурой. Park H.-Y., Ahn C.-W., Song H.-C., Lee J.-H., Nahm S., Uchino K., Lee H.-G., Lee H.-J. Microstructure and piezoelectric properties of 0.95(Na0.5K0.5)NbO3-0.05BaTiO3 ceramics // Applied Physics Letters. 2006. V.89. P.052906(3)) [1], (Song H.-C., Cho K.-H., Park H.-Y., Ahn C.-W., Nahm S., Uchino K., Park S.-H., Lee H.-G. Microstructure and piezoelectric properties of (1-x)(Na0.5K0.5)NbO3-xLiNbO3 ceramics // J. Amer. Ceram. Soc. 2007. V.90. N 6. P.1812-1816) [2].

Обычно материалы на основе КНН получают путем смешения карбонатов (или других легко разлагающихся соединений) и оксидов в шаровых мельницах в присутствии этилового спирта, ацетона и других органических жидкостей и последующего обжига в интервале температур от 750 до 1180°C (Wang K., Li J.-F. Low-temperature sintering of Li-modifird (K, Na)NbO3 lead-free ceramics: sintering behavior, microstructure, and electrical properties // J. Amer. Ceram. Soc. 2010. V.93. N 4. P.1101-1107) [3], (Gusakova L.G., Ishchuk V.M., Kisel N.G., Kuzenko D.V., Spiridonov N.A. Modified potassium-sodium niobate based lead-free piezoceramics // Functional materials. 2010. V.17. N 4. P.628-532) [4].

Фазовые диаграммы систем K2CO3 (K2O) - Nb2O5 и Na2CO3 (Na2O) - Nb2O5 отличаются сложностью фазообразования (Минералы. Справочник. Диаграммы фазовых равновесий. Выпуск 2 / Под ред. Ф.В. Чухрова, В.В. Лапина, Н.И. Овсянниковой. - М.: Наука, 1974. - 489 с., фиг.508, 585) [5]. Возможность образования устойчивых соединений (фаз) со структурой, отличной от структуры перовскита, приводит к снижению электрофизических параметров пьезоэлектрического материала.

Для улучшения спекаемости керамики на основе твердых растворов (K, Na) NbO3 проводят замену Nb на Sb и Sb+Та, например (JP 2004-244301 C04B 35/495; H01L 41/187; H01L 41/24 20030715) [6] и (JP 2004-244302 C04B 35/495; H01L 41/187; H01L 41/24 JP 20030274920, 20030715) [7].

Однако эти композиции имеют узкий диапазон температуры спекания и плохую воспроизводимость, что затрудняет их практическое использование. Кроме того, их пьезоэлектрические и диэлектрические свойства недостаточно высоки и могут быть улучшены.

Попыткой решить вышеупомянутые проблемы является создание композиции с заданным количеством комплексных добавок CeO2, для повышения пьезоэлектрических и диэлектрических свойств и воспроизводимости. (US 7494601, H01L 41/18, 2009-02-24) [8]. Как следует из описания патента, добавление СеО2 подавляет плавление и аномальный рост зерен во время спекания, тем самым улучшая спекаемость, что приводит к увеличению плотности и улучшению диэлектрических и пьезоэлектрических свойств керамики. Известный способ осуществлен следующим образом. Исходные материалы: Na2CO3, K2СО3, Li2CO3, Nb2O5 и СеО3 взвешивают в соответствии с заданной композицией и подвергают мокрому помолу в шаровой мельнице в течение порядка 10 часов. Полученную смесь сушат и затем прокаливают при температуре 800-950°C. Затем СеО2 в различных количествах добавляют в полученную смесь, которую спекают, затем подвергают мокрому помолу и снова сушат, гранулируют и добавляют ПВА в качестве связующего. Затем каждый из гранулированных порошков прессуют под давлением 1000 кг/см2 в форме дисков диаметром 12 мм и толщиной 1,4 мм. Эти диски спекают при температуре 1070-1140°C обычным способом. Серебряную пасту наносят напылением на обе поверхности спеченных керамических дисков для формирования серебряных электродов. Поляризацию проводят под воздействием электрического поля 5 кВ/мм до 10 кВ/мм в течение 15-30 минут в силиконовом масле при 130-180°C. Прибором ZJ-30 ПЬЕЗО d33 МЕТР измеряли коэффициент d33 на частоте 100 Гц. Резонансные измерения проводились с использованием анализатора импеданса Hewlett-Packard 4294A. Коэффициент электромеханической связи в радиальном направлении рассчитывался по известной формуле. Диэлектрические свойства определяли с использованием анализатора импеданса на частоте 1 кГц.

Однако пьезоэлектрические свойства такого материала оказались не достаточно высоки, кроме того, отсутствуют значения тангенса угла диэлектрических потерь tgδ.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ изготовления керамического материала на основе КНН, принимаемый за прототип настоящего изобретения (RU 2498961 C2, МПК C04B 35/495, опубл. 20.11.2013 [9].

Согласно способу-прототипу пьезокерамический материал, отвечающий формуле K0.43Na0.50Li0.07Nb0.84Ta0.09Sb0.07O3+0.83% масс. NiO (пример 2, состав 4 Таблицы 1 описания прототипа), получают следующим образом.

1. В качестве исходных компонентов использовались гидрокарбонаты, карбонаты и оксиды следующих квалификаций: NaHCO3 - «ч.д.а.», KНСО3 - «ч.», Nb2O5 - «NbO-PT», Li2CO3 - «х.ч.», Ta2O5 - «ТаО-1», Sb2O5 - «х.ч.», NiO - «ч.».

2. Синтез осуществлялся путем однократного обжига смесей сырьевых компонентов: NaHCO3, KНСО3, NbO2O5, Li2CO3, Ta2O5, Sb2O5, NiO, взятых в количествах (масс.%, в случае NaHCO3, KНСО3, Li2CO3 в пересчете на соответствующие оксиды): Na2O=8.58; K2О=11.11; Nb2O5=61.33; Li2O=0.57; Ta2O5=11.35; Sb2O5=6.24; NiO=0.82 с промежуточным помолом синтезированного продукта. Температура обжига при синтезе, Тсинт=950°C, длительность изотермической выдержки, Тсинт=5 ч.

3. Спекание образцов в виде столбиков диаметром 12 мм, высотой 15÷18 мм осуществлялось при Tсп=1120°C, длительность изотермической выдержки, τсп=1.5 ч.

4. Для нанесения электродов на плоские поверхности предварительно сошлифованных до толщины 1 мм образцов наносили серебросодержащую пасту и вжигали ее при температуре Твжиг=800°C в течение 0,5 ч.

5. Образцы поляризовали в полиэтиленсилоксановой жидкости при температуре 140°C в течение 40 мин в постоянном электрическом поле напряженностью 4 кВ/см.

В результате получен пьезоэлектрический керамический материал со следующими наилучшими параметрами:

- относительная диэлектрическая проницаемость в направлении поляризации

- продольный пьезоэлектрический модуль d33=204 пКл/Н;

- поперечный пьезоэлектрический модуль d31=-86 пКл/Н;

- коэффициент электромеханической связи для планарной моды колебаний kp=0.43;

- механическая добротность Qm=46;

- пьезочувствительность

- удельная чувствительность

Вместе с тем в описании прототипа, как и в известных аналогах, не приведены значения тангенса угла диэлектрических потерь tgδ, определяемого одновременно с величиной  и который является важной характеристикой любого пьезокерамического материала. В частности, для материалов, предназначенных для работы в приемных устройствах, эта величина характеризует собственные шумы пьезоэлектрического элемента и степень энергетической потери сигнала на резистивный нагрев.

и который является важной характеристикой любого пьезокерамического материала. В частности, для материалов, предназначенных для работы в приемных устройствах, эта величина характеризует собственные шумы пьезоэлектрического элемента и степень энергетической потери сигнала на резистивный нагрев.

В соответствии с ОСТ 11.0444-87 образец в форме диска, приготовленный для измерения электрофизических параметров методом резонанса-антирезонанса в случае планарной моды колебаний, должен иметь диаметр 10 мм и высоту 1 мм. При изготовлении таких образцов достаточно иметь заготовку диаметром 12 мм и высотой 3 мм. Увеличение высоты заготовки для спекания до 18 мм по способу-прототипу свидетельствует о наличии активного испарения летучих компонентов с поверхности образца. Сформированная структура образца претерпевает изменения от центра по направлению к поверхности, что сопровождается изменением электрофизических свойств. Необходимость сошлифовывания столбика спеченного образца с 18 до 1 мм для получения образцов, пригодных для измерений, так же как отсутствие данных по tgδ, косвенно указывает на нарушение стехиометрии материала, т.е. на проблемы при его получении, что приводит к низкому выходу готовых изделий по отношению к массе исходного сырья, снижению плотности керамики, недостаточно высоким значениям продольного пьезоэлектрического модуля d33, пьезочувствительности g33 и удельной чувствительности

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является устранение указанных выше недостатков.

Техническим результатом изобретения является улучшение спекаемости, повышение плотности пьезокерамических материалов на основе твердых растворов ниобатов калия-натрия, способных выдерживать жесткие условия поляризации для более полной переориентации сегнетоэлектрических доменов, снижение расхода сырья при производстве готовых изделий за счет исключения образования устойчивых промежуточных фаз, приводящих к нарушению стехиометрии материала, и за счет уменьшения летучести Na2O в процессе спекания.

При сравнительных испытаниях способа-прототипа и заявляемого способа для идентичных химических композиций получено улучшение электрофизических параметров пьезокерамики, а именно повышение значений kp и d33 при более низкой величине  и

и

при низком значении tgδ.

при низком значении tgδ.

Указанный технический результат достигается тем, что в известном способе получения пьезоэлектрических керамических материалов на основе твердых растворов ниобатов калия-натрия (КНН), включающем приготовление шихты, содержащей карбонаты и оксиды путем сушки исходных компонентов, взвешивания в соответствии с заданной химической композицией материала и смешивания в шаровой мельнице с последующим синтезом, помолом синтезированного материала, формованием заготовок и спеканием, согласно изобретению предварительно методом твердофазной реакции синтезируют соединения KNbO3 и NaNbO3, которые вводят в шихту, затем активируют полученную шихту путем помола в планетарной мельнице с использованием мелющих тел с высокой удельной поверхностью, а спекание заготовок проводят в замкнутом объеме в присутствии засыпки порошка NaNbO3.

В предпочтительном выполнении способа:

- синтез KNbO3 проводят при температуре 780°C;

- синтез NaNbO3 проводят при температуре 800°C;

- активацию шихты проводят в среде изопропилового спирта в течение двух часов.

- удельная поверхность мелющих тел из стабилизированной иттрием керамики диоксида циркония составляет 1200 м-1;

- частота вращения барабана планетарной мельницы составляет 400 об/мин.

Использование для приготовления шихты предварительно синтезированных соединений KNbO3 и NaNbO3 позволяет исключить образование в процессе синтеза устойчивых соединений со структурой, отличной от структуры перовскита, приводящих к ухудшению электрофизических параметров материала. Применение помола шихты с использованием мелющих тел с высокой удельной поверхностью позволяет повысить реакционную способность компонентов шихты, снизить температуру синтеза, и, тем самым, уменьшить испарение летучих компонентов при синтезе. Использование NaNbO3 в качестве засыпки обеспечивает высокое давление паров Na2O в замкнутом объеме, что позволяет сохранить стехиометрический состав материала при спекании и, тем самым, получить высокие значения электрофизических параметров.

В отличие от прототипа в заявляемом способе введение в шихту предварительно синтезированных ниобатов калия и натрия позволило упростить механизм синтеза пьезокерамики за счет исключения образования устойчивых промежуточных фаз, приводящих к нарушению стехиометрии материала.

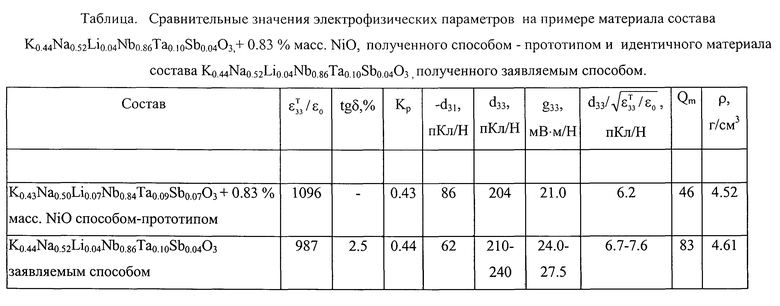

В таблице приведены сравнительные значения электрофизических параметров идентичных по химическому составу композиций на примере материала состава K0.44Na0.52Li0.04Nb0.86Ta0.10Sb0.04O3+0.83% масс. NiO, полученного способом-прототипом, и материала состава K0.44Na0.52Li0.04Nb0.86Ta0.10Sb0.04O3, полученного заявляемым способом. Добавка NiO в состав прототипа сверх стехиометрии является сегнетомягкой и, по мнению авторов композиции, способствует повышению пьезоактивности материала.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявляемый способ получения пьезоэлектрических керамических материалов на основе твердых растворов КНН осуществляется следующим образом.

Предварительно методом твердофазной реакции синтезируют соединение KNbO3 при температуре 780°C и NaNbO3 при температуре 800°C.

В соответствии с составом материала приготовливают шихту, содержащую карбонаты, оксиды и синтезированные соединения KNbO3 и NaNbO3 путем сушки исходных компонентов, взвешивания и смешения в шаровой мельнице мокрым способом, затем активируют полученную шихту путем помола в планетарной мельнице с использованием мелющих тел с высокой удельной поверхностью 1200 м-1 из стабилизированной иттрием керамики диоксида циркония в течение двух часов в среде изопропилового спирта. Указанные режимы активации шихты являются оптимальными, получены авторами экспериментально и обеспечивают снижение температуры синтеза за счет повышения реакционной способности компонентов шихты.

Спекание заготовок проводят в замкнутом объеме в присутствии засыпки порошка NaNbO3.

Пример конкретного выполнения

Заявляемый способ реализован на примере пьезоэлектрического керамического материала состава K0.44Na0.52Li0.04Nb0.86Ta0.10Sb0.04O3.

В связи с тем, что основным компонентом материала является КНН, а дополнительные компоненты составляют малую часть твердого раствора, способ применим ко всем материалам на основе КНН.

1. В качестве исходных компонентов использовались карбонаты и оксиды следующих квалификаций: Na2CO3 - «ч.д.а.», K2CO3 - «х.ч.», Li2CO3 - «ос.ч.», Nb2O5 - «ос.ч.», Ta2O5 - «ТаО-1», Sb2O5 - «х.ч.».

2. При приготовлении шихты для синтеза KNbO3 оксид ниобия предварительно прокаливали при 800°C, а карбонат калия при 300°C. Реактивы, взятые в соотношении (% масс.): K2CO3 - 34.21, Nb2O5 - 65.78 смешивали в шаровой мельнице в течение 48 ч в среде изопропилового спирта. Температура обжига при синтезе, Тсинт=780°C, длительность изотермической выдержки, τсинт=40 ч. Полноту синтеза контролировали рентгенофазовым анализом.

3. При приготовлении шихты для синтеза NaNbO3 оксид ниобия предварительно прокаливали при 800°C, а карбонат натрия при 300°C. Реактивы, взятые в соотношении (% масс.): Na2CO3 - 28.51, Nb2O5 - 71.49, смешивали в шаровой мельнице в течение 48 ч в среде изопропилового спирта. Температура обжига при синтезе, Tсинт=800°C, длительность изотермической выдержки, τсинт=4 ч. Полноту синтеза контролировали рентгенофазовым анализом.

4. При приготовлении шихты для синтеза K0.44Na0.52Li0.04Nb0.86Ta0.10Sb0.04O3 сырьевые компоненты, взятые в соотношении (масс.%, в случае Na2CO3, Li2CO3 в пересчете на соответствующие оксиды): KNbO3 - 43.93, NaNbO3 - 38.18, Na2O - 1.72, Li2O - 0.33, Ta2O5 - 12.25, Sb2O5 - 3.59, смешивали в шаровой мельнице в течение 48 ч в среде изопропилового спирта.

5. Полученную шихту активировали путем помола в течение 2 ч в среде изопропилового спирта в планетарной мельнице Planetary Mill pulverisette 5 (Fritsch) с барабаном и шарами диаметром 5 мм из стабилизированной иттрием керамики диоксида циркония при частоте вращения 400 об/мин.

6. Синтез K0.44Na0.52Li0.04Nb0.86Ta0.10Sb0.04O3 осуществляли путем однократного обжига шихты при Tсинт=880°C. Длительность выдержки, τcинт=2 ч.

7. После синтеза K0.44Na0.52Li0.04Nb0.86Ta0.10Sb0.04O3 подвергался помолу в шаровой мельнице в течение 48 ч в среде изопропиливого спирта.

8. Образцы диаметром 12 мм и высотой 3 мм спекали в закрытом алундовом тигле в засыпке порошка NaNbO3 при Tсп=1120°C, длительность изотермической выдержки, τсп=2 ч.

9. Металлизация производилась путем нанесения на плоские поверхности сошлифованных до 1 мм образцов серебросодержащей пасты и последующего вжигания ее при температуре 700°C. Образцы поляризовали в воздушной среде при охлаждении от 300°C в постоянном электрическом поле напряженностью 10 кВ/см.

Электрофизические характеристики определялись в соответствии с ОСТ 11.0444-87. Величина d33 измерялась квазистатическим способом. Полученные результаты представлены в таблице.

Как следует из таблицы, получена более плотная керамика (ρ=4.61 г/см3 вместо 4.52 г/см3), способная выдерживать более жесткие условия поляризации (E=10 кВ/см по сравнению с E=4 кВ/см, Tпол=300°C по сравнению с Tпол=140°C) и отличающаяся повышенными значениями kp (0.44 по сравнению с 0.43) и d33 (210-230 пКл/Н по сравнению с 204 пКл/Н) при более низкой величине  (987 по сравнению с 1096) и

(987 по сравнению с 1096) и

(6.7-7.6 пКл/Н по сравнению с 6.2 пКл/Н). Более высокая анизотропия пьезомодулей

(6.7-7.6 пКл/Н по сравнению с 6.2 пКл/Н). Более высокая анизотропия пьезомодулей

(11.0-13.3 мВ·м/Н по сравнению с 3.3 мВ·м/Н), tgδ,% составляет 2,5 (у прототипа и аналогов значения tgδ отсутствует), что важно для гидроакустических приемных устройств.

(11.0-13.3 мВ·м/Н по сравнению с 3.3 мВ·м/Н), tgδ,% составляет 2,5 (у прототипа и аналогов значения tgδ отсутствует), что важно для гидроакустических приемных устройств.

Использование заявляемого способа позволяет получить пьезоэлектрические керамические материалы на основе твердых растворов КНН с улучшенными в совокупности электрофизическими параметрами по сравнению с аналогами и прототипом.

Сошлифовывание образцов высотой 3 мм по сравнению с образцами высотой 18 мм у прототипа до 1 мм существенно экономит дорогостоящее исходное сырье.

Использование заявляемого способа позволяет получить пьезоэлектрические керамические материалы на основе твердых растворов КНН с улучшенными в совокупности электрофизическими параметрами по сравнению с аналогами и прототипом.

Источники информации

1. Park H.-Y, Ahn C.-W., Song H.-C., Lee J.-H., Nahm S., Uchino K., Lee H.-G., Lee H.-J. Microstructure and piezoelectric properties of 0.95(Na0.5K0.5)NbO3-0.05BaTiO3 ceramics // Applied Physics Letters. 2006. V.89. P.052906(3).

2. Song H.-C., Cho K.-H., Park H.-Y., Ahn C.-W., Nahm S., Uchino K., Park S.-H., Lee H.-G. Microstructure and piezoelectric properties of (1-x)(Na0.5K0.5)NbO3-xLiNbO3 ceramics // J. Amer. Ceram. Soc. 2007. V.90. N 6. P.1812-1816.

3. Wang K., Li J.-F. Low-temperature sintering of Li-modifird (K, Na)NbO3 lead-free ceramics: sintering behavior, microstructure, and electrical properties // J. Amer. Ceram. Soc. 2010. V.93. N 4. P.1101-1107.

4. Gusakova L.G., Ishchuk V.M., Kisel N.G., Kuzenko D.V., Spiridonov N.A. Modified potassium-sodium niobate based lead-free piezoceramics // Functional materials. 2010. V.17. N 4. P.628-532.

5. Минералы. Справочник. Диаграммы фазовых равновесий. Выпуск 2. / Под ред. Ф.В. Чухрова, В.В. Лапина, Н.И. Овсянниковой. - М.: Наука, 1974. - 489 с., фиг.508, 585.

6. JP 2004-244301, C04B 35/495; H01L 41/187; H01L 41/24, 20030715.

7. JP 2004-244302 C04B 35/495; H01L 41/187; H01L 41/24, JP 20030274920, 20030715.

8. US 7494601, H01L 41/18, 2009-02-24.

9. RU 2498961 C2, МПК C04B 35/495, опубл. 20.11.2013 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2011 |

|

RU2498961C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2561439C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2551156C1 |

| Высокочастотный пьезоэлектрический керамический материал на основе титаната-цирконата свинца | 2021 |

|

RU2764404C1 |

| Высокочастотный пьезоэлектрический керамический материал на основе ниобата натрия | 2020 |

|

RU2751324C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2542012C1 |

| БЕССВИНЦОВЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2580538C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2542008C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2542009C1 |

| БЕССВИНЦОВЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2571465C1 |

Изобретение относится к технологии получения пьезоэлектрических керамических материалов на основе твердых растворов ниобатов калия-натрия (КНН), предназначенных для использования в электромеханических преобразователях, работающих в режиме приема, в частности, в гидроакустических приемных устройствах. Техническим результатом является улучшение спекаемости, повышение плотности пьезокерамических материалов, способность выдерживать жесткие условия поляризации для более полной переориентации сегнетоэлектрических доменов, снижение расхода сырья при производстве готовых изделий за счет исключения образования устойчивых промежуточных фаз, приводящих к нарушению стехиометрии материала, и за счет уменьшения летучести Na2O в процессе спекания. Для этого предварительно методом твердофазной реакции синтезируют соединения KNbO3 и NaNbO3, которые вводят в шихту, затем активируют шихту путем помола в планетарной мельнице с использованием мелющих тел с высокой удельной поверхностью, а спекание заготовок проводят в замкнутом объеме в присутствии засыпки порошка NaNbO3. 5 з.п. ф-лы, 1 табл., 1 пр.

1. Способ получения пьезоэлектрических керамических материалов на основе твердых растворов ниобатов калия-натрия (КНН), включающий приготовление шихты, содержащей карбонаты и оксиды, путем сушки исходных компонентов, взвешивания в соответствии с заданной химической композицией материала, смешения в шаровой мельнице с последующим синтезом, помолом синтезированного материала, формованием заготовок и спеканием, отличающийся тем, что предварительно методом твердофазной реакции синтезируют соединения КNbO3 и NaNbO3, которые вводят в шихту, затем активируют полученную шихту путем помола в планетарной мельнице с использованием мелющих тел с высокой удельной поверхностью, а спекание заготовок проводят в замкнутом объеме в присутствии засыпки порошка NaNbO3.

2. Способ по п.1, отличающийся тем, что синтез КNbO3 проводят при температуре 780°С.

3. Способ по п.1, отличающийся тем, что синтез NaNbO3 проводят при температуре 800°С.

4. Способ по п.1, отличающийся тем, что активацию шихты проводят в среде изопропилового спирта в течение двух часов.

5. Способ по п.1, отличающийся тем, что удельная поверхность мелющих тел, выполненных из стабилизированной иттрием керамики диоксида циркония, составляет 1200 м-1.

6. Способ по п.1, отличающийся тем, что частота вращения барабана планетарной мельницы составляет 400 об/мин.

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2011 |

|

RU2498961C2 |

| CN=101891473 A, 24.11.2010 | |||

| Состав засыпки для спекания сегнетопьезо-электрической керамики | 1979 |

|

SU857075A1 |

| Устройство для обработки форматных фотоматериалов | 1951 |

|

SU98385A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2015-07-10—Публикация

2014-04-18—Подача