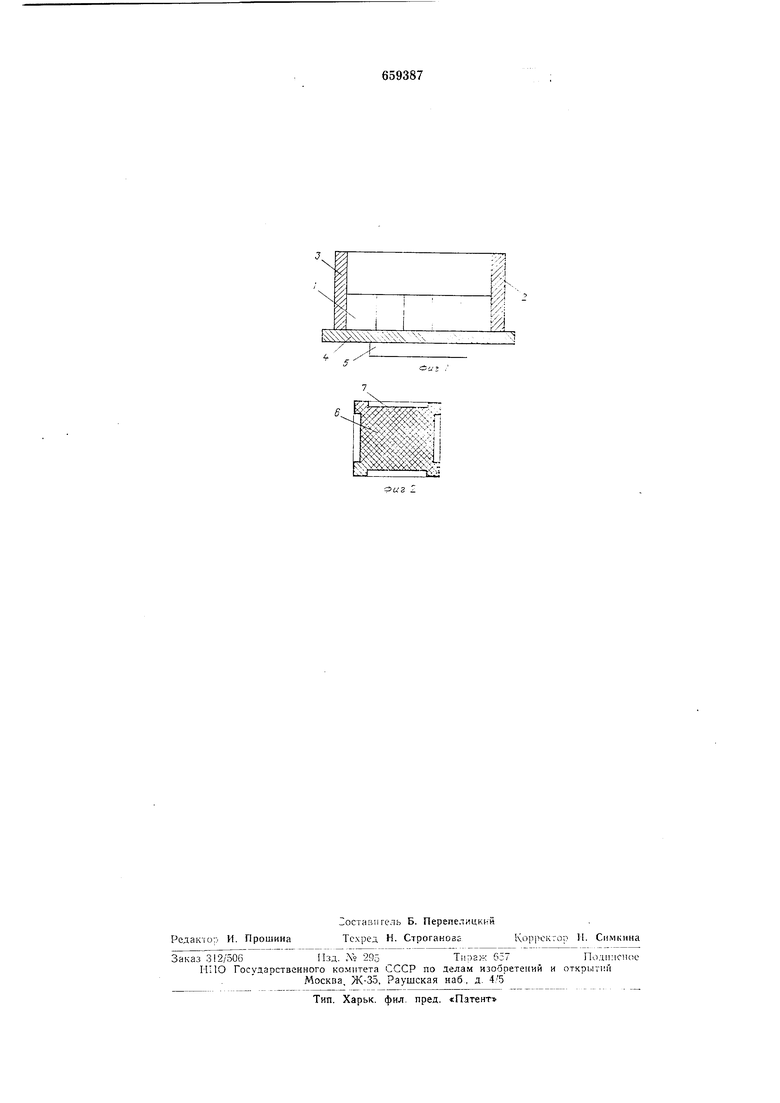

поджимаются к по,адону формы. При поджиме объемных элементов друг к другу, к неподвижным бортам и к поддону формы их эластичный актиадгезионный рабочий слой деформируется и создает единство составной матрицы. Под рабочим слоем 7 находится ферромагнитное тело 6, которое и прижимается лод действием магнитных сил, создаваемых с ломощью электромагнитного устройства.

Форму подготавливают к работе следующим образом. Набирают требуемый рисунок рельефа, после поджатия элементов матрицы один к другому, поддону и к бортам в форму загружают фактурный слой из цементного раствора на глубину рельефа, который (Виброуплотняют. На фактурный слой укладывают и фиксируют арматуру, форму заполняют конструктивным бетоно.м, после виброуплотнения которого ее наираиляют в пропарочную камеру и подвергаюг термообработке в среде водяного пара по следующему режиму, выдержка при комнатной температуре - 2 час, подъем температуры до 90-95° С - 1 час, выдержка при этой температуре 6 час, охлаждение от этой температуры до комнаткой - 2 час.

После распалубки получают готовое изделие. По-сле его съема с формы форму очищают, отключается электромагнитное устройство и форма подготавливается к следующему циклу.

Эластичный антиадгезионный рабочий слой имеет следующий состав, в мае. час.:

Метилфенйлсилоксаковый каучук 100 Проти.востаритель-бензидин2

Железный .порошок ГОСТ 9849-67 90 Кубический элемент матрицы изготавливают следующим образом.

Смесь готовят з закрытом резиносмесителе с роторами овальной формы и с фрикцией 1 : 1,18. После смешивания в течение 40 мин смесь проходит каландрирование для полученяя полуфабриката-листа толщиной 5-ilO мм. Диаметр валков каландра, на котором получают листы, 710 мм. Затем отформованный лист вводят в форму с металлической рельефной моделью размером 250x250 мм, в которой происходит п рессование и вулканизация листа. После этого несколько форм с отпрессованными листами собирают вместе таким образом, чтобы образовать полость кубической формы. Верхняя форма имеет пробку, которую вынимают, образуя отверстие для свободной заливки полимерной композиции следующего состава, в мае. час.: Эпоксидная диановая смола ЭД-16 100 Отвердитель-полиэтиленпоЛиамин 15

Железный порошок ГОСТ 9849-67

YO

После выдержки ком,позици,и в течение 12 час при температуре 25° С получают кубический элемент составной матрицы с эластичным антиадгезионным рабочим слоем. Составные элементы набирают в комплект таким образом, чтобы рельефный рисунок на них при совмещении образовал общий рельефный рисунок матрицы.

Сравнение качества изделий, изготовленных в известной и нредложенной формах показало, что -качество изделий, изготовленных в предложенной форме значительно выше, что выражается в гораздо меньшем количестве заусенцев, сколов, более строгом соблюдении углов, сопряжений, стыков, плоскостности В рельефе.

Таким образом, применение предлагаемой формы позволяет значительно повысить качество формуемых изделий без применения дополнительных отделочных операций, повысить заводскую готовность изделий при одновременно.м .павыщении производительности за счет ликвидации отделочных операций.

Формула изобретения

Форма для изготовления изделий с рельефным рисунком по авт. св. 435112, о тл и ч а ю и; а я с я тем, что с целью обеспечения точности рельефного рисунка изделий, объемные элементы матрицы выполнены из ферромагнитного материала и имеют эластичный антиадгезионный рабочий слой, а поддон формы снабжен электромагнитным устройством.

о Р

в

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления изделий с рельефным рисунком | 1978 |

|

SU653114A2 |

| Матрица для формования бетонных изделий | 1981 |

|

SU992201A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С РЕЛЬЕФНЫМ РИСУНКОМ | 1972 |

|

SU435112A1 |

| Матрица для изготовления строительных изделий | 1979 |

|

SU961972A1 |

| Форма для изготовления изделий сРЕльЕфНыМ РиСуНКОМ | 1978 |

|

SU808310A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРЬЕРНО-ОБЛИЦОВОЧНЫХ ГИПСОВЫХ ИЗДЕЛИЙ, ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИНТЕРЬЕРНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087308C1 |

| Матрица для изготовления строительныхиздЕлий C РЕльЕфНыМ РиСуНКОМ | 1979 |

|

SU841983A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ ИЗ ЛЕГКИХ БЕТОНОВ С ЛИЦЕВЫМ ФАКТУРНЫМ СЛОЕМ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2288838C1 |

| Способ изготовления декоративной панели и декоративная рельефная панель | 2017 |

|

RU2661991C1 |

| Способ изготовления строительных изделий с рельефным рисунком | 1985 |

|

SU1409457A1 |

Авторы

Даты

1979-04-30—Публикация

1977-03-21—Подача