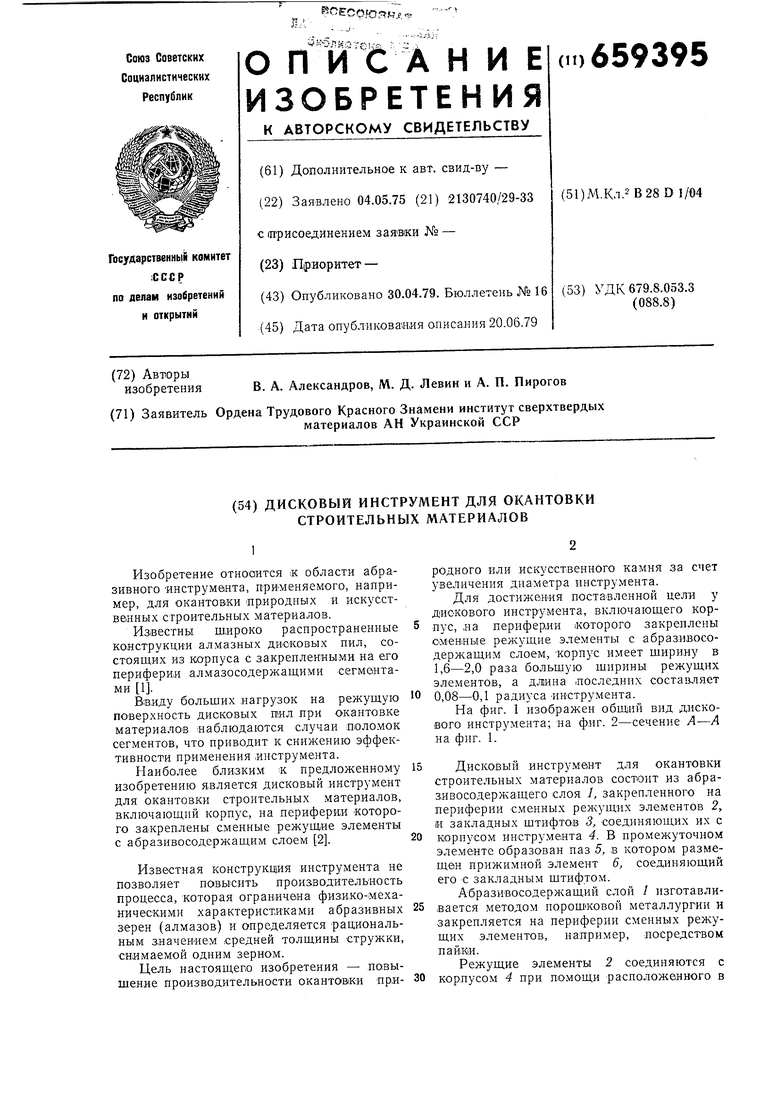

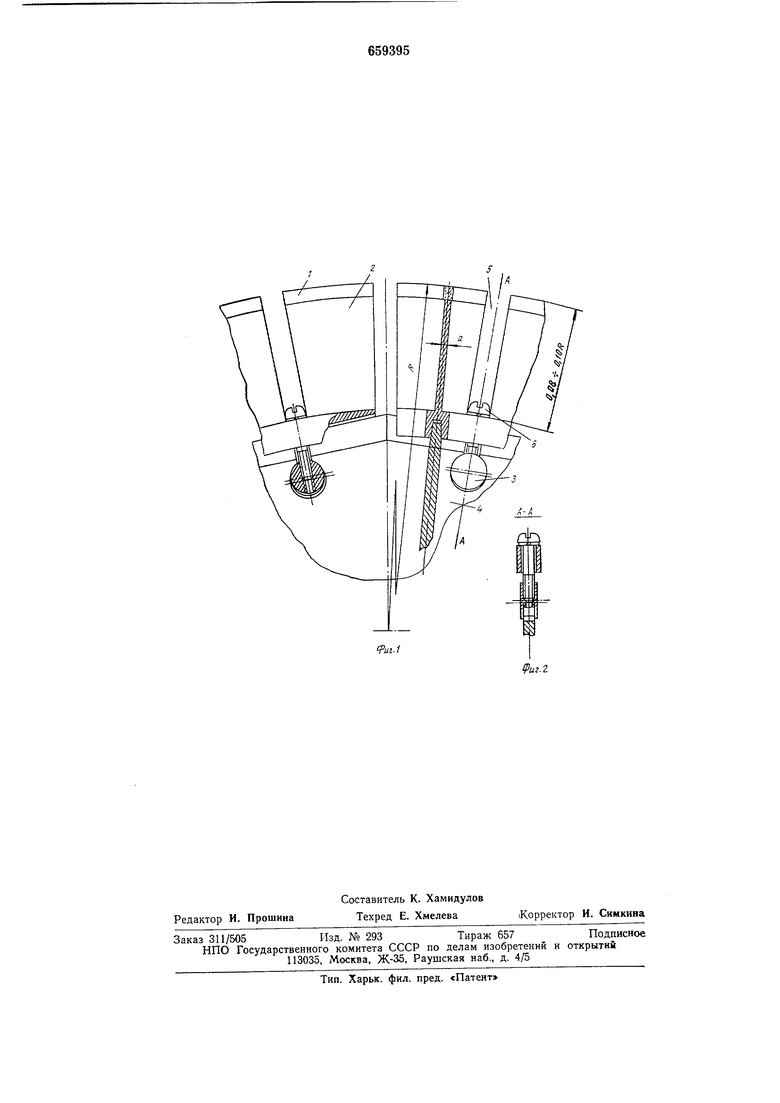

Изобретение относится « области абразивного HHCTpyMeHTa, применяемого, например, для окантовки природпых и искусственных строительных матер-иалов. Известны широко распространенные конструкции алмазных диоковых пил, состоящих из корпуса с закрепленными на его периферии алмазосодержащими сегментами 1. Ввиду больших нагрузок на режущую поверхность дисковых пил при окантовке материалов наблюдаются случаи поломок сегментов, что приводит к снижению эффективности применения инструмента. Наиболее близким к предложенному изобретению является дисковый инструмент для окантовки строительных материалов, включающий корпус, на периферии которого закреплены сменные режущие элементы с абразивосодержащим слоем 2. Известная конструкция инструмента не позволяет повысить производительность процесса, которая ограничена физико-механическими характеристиками абразивных зерен (алмазов) и определяется рациональным значением средней толщины стружки, снимаемой одним зерном. Цель настоящего изобретения - повышение производительности окантов/ки природного или искусственного камня за счет увеличения диаметра инструмента. Для достижения поста1вленной цели у дискового инструмента, включающего корпус, на периферии которого закреплены сменные режущие элементы с абразивосодержащим слоем, -корпус имеет ширину в 1,6-2,0 раза большую ширины режущих элементов, а длина .последних состаБ.1яет 0,08-0,1 радиуса инструмента. На фиг. 1 изображен общий вид дискового инструмента; на фиг. 2-сечение Л-А на фиг. 1. Дисковый инструмент для окантовки строительных материалов состоит из абразивосодержащего слоя /, закрепленного на периферии сменных режущих элементов 2, и закладных штифтов 3, соединяющих их с корпусом инструмента 4. В промежуточном элементе образован паз 5, в котором размещен прижимной элемент 6, соединяющий его с закладным штифтом. Абразивосодерл ащий слой I изготавливается методом норошковой металлургии и закрепляется на периферии сменных режущих элементов, например, посредством пайки. Режущие элементы 2 соединяются с корпусом 4 при помощи расположенного в

пазу 5 прижимного элемента 6 и закладного штифта 3.

Особенностью операции окаетовки является относнтельБО малая глубина резания (30-40 мм} и большие удельные нагрузки на режущую поверхность. Исходя из технологических особевностей нроцесса окантовки, в практике обработки строительных материалов стремятся использовать алмазные нилы минимально возможных диаметров, которые, например, применительно к граниту, составляют 300, 400, 500 мм. Условия работы инструмента таковы, что наблюдаются случаи образования м.икротреш,ин в межсегментных пазах, являющихся очагами разрушения корпусов, а в ряде случаев и их лоломок.

В предложенной конструкции инструмента предусмотрено упрош,ен,ие замены изношенных или ноломайных режуших элементов, увеличение ширины корпуса и радиуса инструмента при сохранении ширины абразнвосодержащего слоя и промежуточных элементов такими, как у известных пил d 300, 400, 500 мм.

Для повышения надежности соединения промежуточных элементов с корпусом инструмента контактируюшая поверхность может иметь, например, клиновидное сечение.

Замена режуш,их элементов производится следующим образом. Прижимной элемент 6, .находящийся в пазу 5, промежуточного элемента 2 вывинчивается из закладного штифта 3 корпуса 4. Пришедший в негодность (изношенный или .поломанный) режущий элемент заменяется работоспособйььм. Операция установки нового элемента производится в обратном порядке.

Особенностью предложенной конструкции инструмента является замена режущих элементов без снятия пилы со шпинделя станка.

Применение предложенной конструкции инструмента для окантовки строительных материалов, например, гранита, лредус-матРивает возможность многократной замены режущих элементов на одном корпусе, установленном на соответствующем станке. Отнощение ширины промежуточных элементов и корпуса инструмента выбрано с

учетом обеспечения последнему достаточной жесткости.

Отношение длины абразивосодержащего слоя и промежуточного элемента к радиусу в предложенной конструкции дискового инструмента для окантовки строительных материалов, равное 0,08-0,10, позволяет, используя инструмент предлолсенной конструкции, например 1100 мм, повысить производительность процесса в 2,8-3,2 раза по сравнению с обычно применяемым инструментом известной конструкции d 300 мм и в 2,0-2,2 раза - с d 500 мм при условии постоянной износостойкости, характеризуемой одинаковыми значениями средней толщины стружки, снимаемой одним зерном и удельным путем трения.

Применение предложенной конструкции дискового инструмента при окантовке строительных материалов обеспечивает, по сравнению с существующим инструментом, следующие преимущества:

повышение эффект1И1Вности работы инструмента из-за ВОЗМОЖНОСТ1И замены режущих элементов без снятия его со шпинделя станка;

повышение производительности процесса окантовки в 2,0-3,2 раза.

Формула изобретения

Дисковый инструмент для окантовки строительных материалов, включающий корпус, на периферии которого закреплены сменные режущие элементы с абразивосодержащим слоем, отличающийся тем, что, с целью повышения производительности окантовки за счет увеличения диаметра инструмента, корпус его имеет ширину в 1,6-2,0 раза большую щирины режущих элементов, а дли1на последних составляет 0,08-0,1 радиуса инструмента.

Источники информации, принятые во внимание при зкспертизе:

1.Гальперин М. И. и Абедгауз В. Д., Мащины для р1езания камня, М., Машгаз, 1964, с. 105.

2.Патент Фран1ЦИ1и № 1339021, кл. В 28 О, опублик. 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНАЯ ДИСКОВАЯ СЕГМЕНТНАЯ ПИЛА | 1996 |

|

RU2109633C1 |

| Устройство для резки строительных материалов | 1981 |

|

SU1013297A1 |

| Дисковая пила | 1990 |

|

SU1722822A1 |

| Алмазный отрезной круг | 1990 |

|

SU1770135A1 |

| Алмазная дисковая сегментная пила | 1979 |

|

SU791548A1 |

| ДИСКОВАЯ ПИЛА | 1991 |

|

RU2035304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА КОПИРОВАЛЬНО-ФРЕЗЕРНОМ СТАНКЕ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДЕРЕВА И ДРУГИХ ТВЕРДЫХ МАТЕРИАЛОВ | 2002 |

|

RU2245243C2 |

| Кругловая пила | 1974 |

|

SU487759A1 |

| ДИСКОВАЯ ПИЛА | 1992 |

|

RU2068779C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СОЖ К ДИСКОВОМУ ИНСТРУМЕНТУ | 1991 |

|

RU2008220C1 |

Авторы

Даты

1979-04-30—Публикация

1975-05-04—Подача