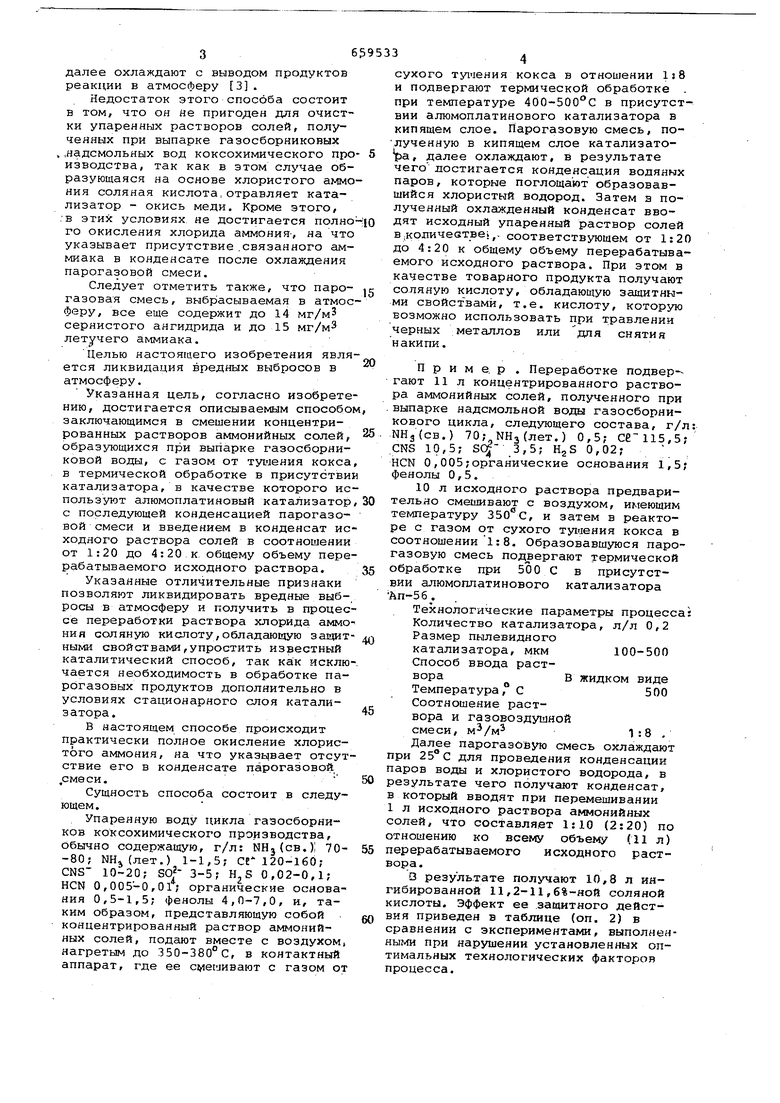

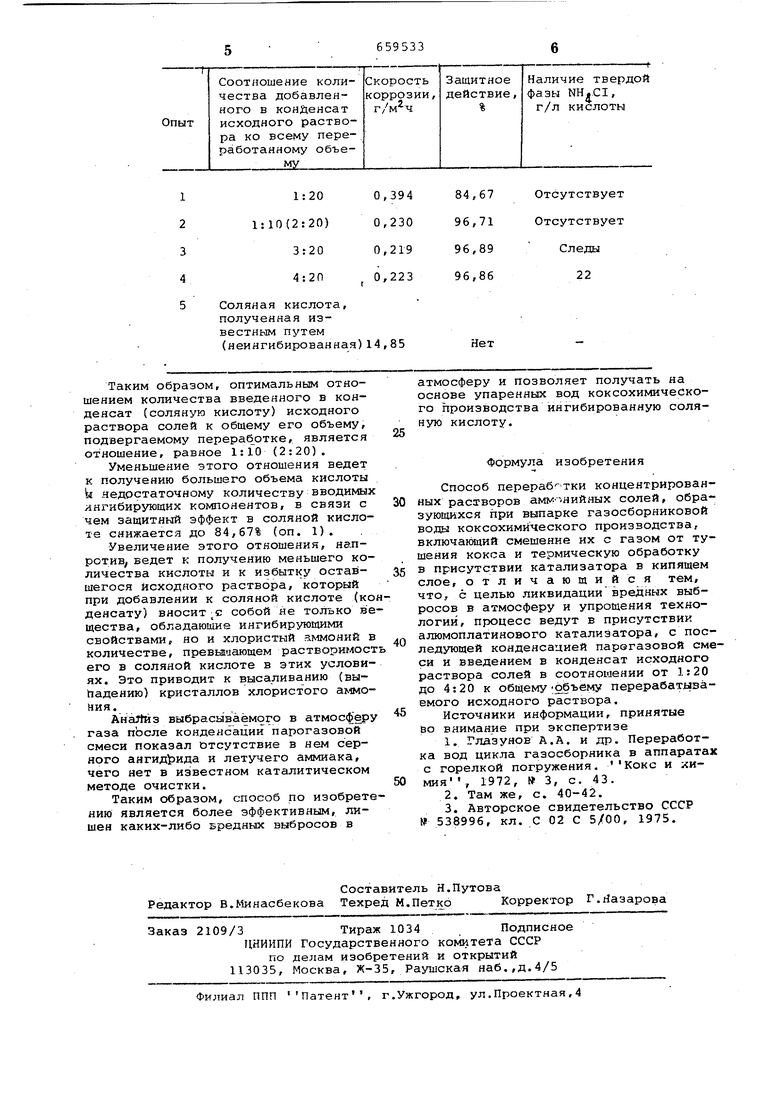

Настоящее изобретение относится к переработке концентрированных раство фов аммонийных солей, получаемых в процессе вьшарки газосборниковой коксохимического производства. Известен способ переработки упаренного осветленного раствора воды газосборннкового цикла с получением хлористого аммония. Способ состоит в дополнительной упарке в автоклаве. охлаждении и фуговании полученной со ли 1 .Известен также способ переработки растворов аммонийных солей, заключающийся в следующем: газосборниковую воду подвергают выпарке с помощью погружной горелки с получением парогазовой фазы, которую после конденсации н охлаждения выбрасывают в ат лocфepy,и упаренного раствора, сод ержащего 300-350 г/л солей, а также до 1,9 г/л фенолов и 1,5 г/л пиридиновых оснований. Последний подвергают нейтрсшизации аммиаком- с последующим осаждением гидрата окиси железа. Оснетленный раствор солей затем обрабатывёиот 92%-ной серной кислотой. Вы деляющиеся при этом пары хлористого водорода поглашают водой с получением 19-25%-ной соляной кислоты 2. Недостаток этого способа состоит в необходимости обработки упаренного раствора серной : сислс)гой,; что приводит к получению в качестре отхода раз-, бавленной серной кислоты, загрязненной органическими примесями за счет сульфирования содержащихся в фенолов, к полному разрушению ценных примесей (фенолов, оснований и роданидов), обладающих защитными свойствами. Кроме этого, в процессе разложения роданидов образуются CSj, COS и другие летучие примеси, которые не конденсируются с парами хлористого водорода и выбрасываются в атмосферу, загрязняя окружающую среду. Ближайшим решением поставленной задачи является каталитический способ переработки газосборниковой воды, заключающийся в следующем: исходную сточную воду предварительно смешивают с газом от сухого тушения кокса в отношении 1:8 и подвергают термической обработке при температуре 400-500°С в присутствии катгшизатора - окиси меди в кипящем слое. Полученную парогазовую смесь обрабатывают в присутствии катализатора - окиси алюминия в стационарном слое - при температуре45П-500 С и далее охлаждают с выводом продуктов реакции в атмосферу 3. Недостаток этого способа состоит в том, что он не пригоден для очистки упаренных растворов солей, полученных при выпарке газосборниковых . .надсмольных вод коксохимического про изводства, так как в этом случае образующаяся на основе хлористого аммо ния соляная кислота,отравляет катализатор - окись меди. Кроме этого, .В этих условиях не достигается полно го окисления хлорида аммония-, на что указывает присутствие .связанного аммиака в конденсате после охлаждения парогазовой смеси. Следует отметить также, что парогазовая смесь, выбрасываемая в атмос феру, все еще содержит до 14 мг/м сернистого ангидрида и до 15 мг/мЗ летучего аммиака. Целью настоящего изобретения явля ется ликвидация вредных выбросов в атмосферу. Указанная цель, согласно изобрете нию, достигается описываемым способо заключающимся в смешении концентрированных растворов аммонийных солей, образующихся при выпарке газосборниковой воды, с газом от туидения кокса в термической обработке в присутстви катализатора, в качестве которого ис пользуют алюмоплатиновый катализатор с последующей конденсацией парогазовой смеси и введением в конденсат ис ходного раствора солей в соотношении от 1:20 до 4:20 к общему объему пере рабатываемого исходного раствора, Указанные отличительные признаки позволяют ликвидировать вредные выбросы в атмосферу и получить в процес се переработки раствора хлорида аммо ния соляную кислоту,обладающую защит ными свойствами,упростить известный каталитический способ, так KaiK исклю чается необходимость в обработке парогазовых продуктов дополнительно в условиях стационарного слоя катализатора. в настоящем способе происходит практически полное окисление хлористого аммония, на что указывает отсут ствие его в конденсате парогазовой ,смеси. Сущность способа состоит в следующем. Упаренную воду цикла газосборников коксохимического производства, обычно содержащую, г/л: NHj(cB,) 70-80; .) 1-1,5; СЕ 120-160 CNS- 10-20; 3-5; Н S 0,02-0,1; HCN 0,005-0,01; органические основания 0,5-1,5; фенолы 4,0-7,0, и, таким образом, представляющую собой концентрированный раствор аммонийных солей, подают вместе с воздухом, нагретым до 350-380°С, в контактный аппарат, где ее С1 1еиивают с газом от 6 3 сухого тутчения кокса в отношении 1:8 и подвергают термической обработке . при температуре 400-500С в присутствии алюмоплатинового катализатора в кипящем слое. Парогазовую смесь, полученную в кипящем слое катализато ра, далее охлаждают, в результате чего достигается конденсация водяных паров, которые поглощают образовавшийся хлористый водород. Затем в полученный охлажденный конденсат вводят исходный упаренный раствор солей В;количеатве,. соответствующем от 1:20 до 4:20 к общему объему перерабатываемого исходного раствора. При этом в качестве товарного продукта получают соляную кислоту, обладающую защитными свойствами, т.е. кислоту, которую возможно использовать при травлении черных металлов или для снятия накипи. Пример . Переработке подвер-гают 11 л концентрированного раствора аммонийных солей, полученного при выпарке надсмольной воды газосборникового цикла, следующего состава, г/л: NHjCcB.) 70; NHз(лeт.) 0,5; ,5; CNS 10,5; 3,5; НзЗ 0,02; HCN О,005;органические основания 1,5; фенолы 0,5. 10 л исходного раствора предварительно смешивают с воздухом, имеющим температуру З50с, и затем в реакторе с газом от сухого тушения кокса в соотношении1:В. Образовавшуюся парогазовую смесь подвергают термической обработке при 500 С в присутствии алюмоплатинового катализатора Ап-5б. Технологические параметры процесса: Количество катализатора, л/л 0,2 Размер пылевидного катализатора, мкм 100-500 Способ ввода растворав жидком виде Температура , С500 Соотношение раствора и газовоздушной смеси, 1:8 , Далее парогазовую смесь охлаждают при для проведения конденсации паров воды и хлористого водорода, в результате чего получают конденсат, в который вводят при перемешивании 1 л исходного раствора аммонийных солей, что составляет 1:10 (2:20) по отношению ко всему объему (11 л) перерабатываемого исходного раствора. Q результате получают 10,8 л ингибированной 11,2-11,6%-яой соляной кислоты. Эффект ее .защитного действия приведен в таблице (оп. 2) в сравнении с экспериментами, выполненными при нарушении установленш х оптимальных технологических факторов процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки упаренной аммиачной воды коксохимического производства | 1977 |

|

SU1002248A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2012 |

|

RU2504534C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2009 |

|

RU2404952C1 |

| Способ переработки надсмольных вод коксохимических заводов при полупрямом процессе получения сульфата аммония | 1960 |

|

SU138600A1 |

| Растворитель накипи | 1978 |

|

SU789431A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИХЛОРИДОВ АЛЮМИНИЯ | 2010 |

|

RU2442748C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ФЕНОЛОВ | 1992 |

|

RU2028978C1 |

| СПОСОБ ОТВОДА ГАЗООБРАЗНЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ ИЗ ГОРИЗОНТАЛЬНЫХ КОКСОВЫХ ПЕЧЕЙ | 2009 |

|

RU2423406C2 |

| Способ очистки сточных вод коксохимического производства | 1981 |

|

SU1171434A1 |

| Способ получения коричневых или желтых красителей | 1925 |

|

SU8288A1 |

Авторы

Даты

1979-04-30—Публикация

1977-01-04—Подача