Изобретение относится к химической технологии, а именно к способам получения метилхлорида (MX), который находит применение в качестве растворителя и в производстве метилхлорсиланов (МХС).

Наиболее распространенным направлением в технологии получения метилхлорида является взаимодействие хлористого водорода с метанолом (гидрохлорирование метанола). Типовыми способами, освоенными в промышленности, являются: парофазный каталитический способ, в котором хлористый водород реагирует с метанолом в паровой фазе в присутствии катализатора, такого как, например, окись алюминия; жидкофазный каталитический способ, в котором хлористый водород реагирует с метанолом в жидкой фазе в присутствии катализатора, такого как, например, хлористый цинк; и жидкофазный некаталитический способ, в котором хлористый водород реагирует с метанолом в жидкой фазе без какого-либо катализатора.

В отличие от газофазного способа, когда образуется большое количество различных примесей, единственным побочным продуктом, образующимся в жидкофазных способах, причем в меньших концентрациях, является диметиловый эфир (ДМЭ). Кроме того, газофазный способ получения метилхлорида требует безводного хлористого водорода, в то время как жидкофазные способы позволяют использовать соляную кислоту.

Из перечисленных выше способов жидкофазный некаталитический способ позволяет получать метилхлорид с наименьшим выходом побочного диметилового эфира (ДМЭ), являющегося крайне нежелательной примесью. Проведение гидрохлорирования без катализатора дает возможность исключить стадию приготовления и регенерации катализатора. Жидкофазный некаталитический способ менее восприимчив к примесям, содержащимся в соляной кислоте, поступающей на синтез, поскольку нет катализатора, подверженного отравлению. Возможность использования гидролизной и абгазной соляной кислоты, образующейся в ряде кремнийорганических производств, низкая восприимчивость этого способа к возможным загрязнениям исходной соляной кислоты в совокупности с наиболее низкой наработкой побочного ДМЭ открывают широкие перспективы для распространения в кремнийорганической промышленности этого способа производства.

Наряду с отмеченными преимуществами, жидкофазный некаталитический способ обладает низкой производительностью синтеза и для ее повышения, а также повышения полноты выработки метанола, синтез ведут с избытком хлористого водорода. При этом избыток хлористого водорода и реакционную воду, образующие при конденсации соляную кислоту, по составу близкую к азеотропной, выводят из реактора. В силу значительной энергоемкости разделения азеотропной кислоты, в большинстве случаев ее полностью выводят из схемы, что приводит к значительному повышению расходных коэффициентов по хлористому водороду. Кислоту азеотропного состава обычно используют на других производствах или направляют на повторное укрепление с целью последующего возврата в схему в виде концентрированной соляной кислоты. В последнем случае азеотропная кислота играет роль транспортной среды для хлористого водорода, поступающего на синтез MX.

Известен жидкофазный некаталитический способ получения метилхлорида (пат. РФ №2152920, МПК С07С 17/16, 2000 г.), при котором проводят взаимодействие метанола с хлористым водородом в реакторе синтеза с получением парогазовой смеси, включающей метилхлорид, и выделение метилхлорида из парогазовой смеси путем ее парциальной конденсации. Предложенный способ позволяет полностью отказаться от использования серной кислоты при очистке метилхлорида-сырца, снизить содержание в целевом продукте ДМЭ с утилизацией последнего в самом синтезе, повысить экономичность производства за счет его утилизации, снизить нагрузку на экологию.

Вместе с тем в указанном способе имеют место очень высокие потери хлористого водорода с выводимой из процесса отработанной соляной кислотой, что влечет за собой очень высокие нормы расхода хлористого водорода. Для восполнения этих затрат обычно возникает необходимость нового строительства производства хлористого водорода, что сопряжено с ограничениями по капитальным затратам и по размещению.

Известен способ получения метилхлорида (Патент RU 2404952, МПК С07С 17/16, 2010 г.), принятый за прототип. Способ включает взаимодействие метанола с хлористым водородом в реакторе синтеза с получением парогазовой смеси, ее парциальную конденсацию, при которой метилхлорид выводят из системы в виде паров, а конденсат направляют на ректификационную колонну в виде питания с использованием хлорида кальция в качестве агента, разрушающего азеотроп соляной кислоты, причем кубовую жидкость из колонны направляют на выпаривание воды, которую выводят из схемы, а упаренную кубовую жидкость возвращают в колонну на уровне ввода питания, при этом отбираемый сверху колонны парогазовый поток возвращают в реактор синтеза, а кубовую жидкость частично выводят из системы с одновременным вводом в систему свежего водного раствора хлорида кальция.

Вывод из системы реакционной воды (т.е. воды, образующейся в ходе реакции гидрохлорирования метанола) с одновременным возвратом в реактор непрореагировавшего хлористого водорода в описанном способе осуществляется с помощью солевой ректификации, позволяющей эффективно разрушать образующийся при конденсации азеотроп соляной кислоты. Кроме того, солевая ректификация позволяет выводить из системы некоторые поступающие с сырьем и образующиеся в процессе производства MX микропримеси. Для этого предусмотрен постоянный или периодический вывод из системы некоторого количества кубовой жидкости, представляющей собой раствор хлорида кальция, и восполнение этих потерь вводом в систему такого же количества свежеприготовленного хлорида кальция.

Наличие узла регенерации хлористого водорода в виде солевой ректификации позволяет рециркулировать хлористый водород на стадию синтеза, тем самым существенно снижая расходные нормы по хлористому водороду. В некоторых случаях регенерация хлористого водорода с помощью узла солевой ректификации является единственным путем его рециклинга в кремнийорганический комплекс. При этом в качестве источника сырья, содержащего хлористый водород, в производстве MX может использоваться соляная кислота, поступающая с производства гидролизата диметилдихлорсилана (ДМДХС), производства пирогенного диоксида кремния и ряда других производств кремнийорганического комплекса. Солевая ректификация дает возможность вместе с реакционной водой выводить избыточную воду, поступающую с соляной кислотой от других производств. По существу, солевая ректификация в этом случае играет роль установки утилизации солянокислых стоков со всего кремнийорганического комплекса с одновременным рециклом хлористого водорода, так необходимого для восполнения его потерь по всему комплексу.

Вместе с тем необходимость использования для подпитки системы свежего хлорида кальция неизбежно повышает себестоимость конечного продукта. Описанная выше так называемая «классическая схема разрушения азеотропа соляной кислоты с помощью хлорида кальция (CaCl2)» позволяет выводить из системы воду только в виде слабокислого (содержащего до 1% HCl) водного конденсата, при этом кислый водный конденсат направляют на нейтрализацию. В результате при нейтрализации в систему сточных вод попадает большое количество хлоридов. Кроме экологического ущерба для окружающей среды, классическая солевая ректификация не позволяет полностью утилизировать весь хлористый водород, попадающий в производство MX.

Более того, содержание соляной кислоты в кубовой жидкости, направляемой на выпарку, требует применения дорогих коррозионностойких конструкционных материалов для технологического оборудования (насос, греющая камера, сепаратор, конденсатор, фазоделитель), а также труб и арматуры, средств автоматики и контрольно-измерительных приборов, что существенно увеличивает стоимость оборудования и эксплуатационные расходы на их содержание.

Как следствие, указанные выше недостатки известного способа получения MX существенно снижают эффективность процесса в целом.

Задачей настоящего изобретения является устранение перечисленных недостатков и повышение эффективности процесса.

Поставленная задача решена тем, что разработан способ получения метилхлорида, включающий взаимодействие метанола с хлористым водородом в реакторе синтеза с получением парогазовой смеси, ее парциальную конденсацию, при которой метилхлорид выводят из системы в виде паров, а конденсат направляют на ректификационную колонну в виде питания с использованием хлорида кальция в качестве агента, разрушающего азеотроп соляной кислоты, причем кубовую жидкость из колонны направляют на выпаривание воды, которую выводят из схемы, а упаренную кубовую жидкость возвращают в колонну на уровне ввода питания, при этом отбираемый сверху колонны парогазовый поток возвращают в реактор синтеза, а кубовую жидкость частично выводят из системы с одновременным вводом в систему свежего водного раствора хлорида кальция. Предложенный способ отличается тем, что кубовую жидкость перед выпариванием нейтрализуют водной суспензией гидроксида кальция до величины рН=6,5÷8, а затем осветляют. В качестве свежего раствора хлорида кальция используют стоки нейтрализации соляной кислоты гидроксидом кальция, при этом стоки вводят в кубовую жидкость при ее нейтрализации, а кубовую жидкость частично выводят из системы после ее осветления. Осветление могут проводить методом отстойного центрифугирования или/и методом фильтрования, при этом в кубовую жидкость при нейтрализации добавляют фильтровальное вспомогательное вещество, в качестве которого используют фильтровальный перлит или пирогенный диоксид кремния, полученный из рисовой шелухи.

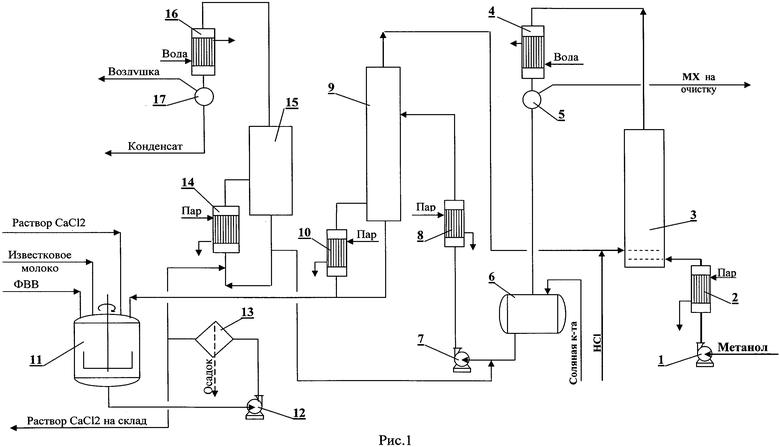

На фиг.1 представлена принципиальная технологическая схема наиболее предпочтительного варианта получения метилхлорида по предложенному способу.

На схеме позициями обозначены: 1 - насос, 2 - испаритель, 3 - реактор синтеза, 4 - конденсатор, 5 - фазоделитель, 6 - сборник, 7 - насос, 8 - теплообменник, 9 - колонна солевой ректификации, 10 - кипятильник, 11 - нейтрализатор, 12 - насос, 13 - осветлитель, 14 - греющая камера, 15 - сепаратор, 16 - конденсатор, 17 - фазоделитель.

Система работает следующим образом.

Метанол насосом 1 подают в испаритель 2, откуда пары метанола вводятся в нижнюю часть реактора 3 и вступают во взаимодействие с хлористым водородом, растворенным в реакционной жидкой среде, содержащейся в реакторе. Хлористый водород со склада и парогазовая смесь, содержащая в основном регенерированный хлористый водород, также подаются в нижнюю часть реактора 3.

Образующуюся в реакторе 3 парогазовую смесь, содержащую в основном пары воды и MX, направляют в конденсатор 4, охлаждаемый водой, для парциальной конденсации. Из конденсатора парожидкостная смесь попадает в фазоделитель 5, откуда пары MX с примесями направляют на очистку, а конденсат, представляющий собой соляную кислоту с органическими примесями, стекает в сборник 6. В тот же сборник подают гидролизную соляную кислоту с производства гидролизата. Полученную смесь почти азеотропного состава вместе с упаренным водным раствором хлорида кальция насосом 7 подают через теплообменник 8 в колонну солевой ректификации 9 в виде питания. Концентрированный водный раствор электролита (в данном случае - соли CaCl2), поступающий в колонну 9 после выпаривания, разрушает азеотроп соляной кислоты, и освободившийся от воды хлористый водород в составе парогазовой смеси выходит с верха колонны 9 и направляется в реактор синтеза 3 на гидрохлорирование метанола. Обогрев куба колонны ведут с помощью кипятильника 10. Вода разбавляет в колонне 9 солевой раствор, но в нем остается незначительное количество (менее 1% масс.) хлористого водорода.

Кубовую жидкость, представляющую собой кислый водно-солевой раствор, выводят из куба колонны 9 и направляют в нейтрализатор 11, куда дозировано подают водную суспензию гидроксида кальция (Са(ОН)2). В тот же нейтрализатор для пополнения хлорида кальция в системе вводят стоки, содержащие разбавленный раствор хлорида кальция (10-15%), которые образуются при нейтрализации соляной кислоты гидроксидом кальция на других, кремнийорганических производствах, а также вводят фильтровальное вспомогательное вещество (ФВВ). Нейтрализацию кубовой жидкости ведут, поддерживая на выходе из нейтрализатора 11 величину показателя рН=6,5÷8.

Нейтрализованную кубовую жидкость, содержащую нерастворенные примеси, насосом 12 направляют в осветлитель 13, представляющий собой фильтр-пресс. При осветлении из фильтр-пресса выходит осветленная (очищенная от нерастворенных примесей) кубовая жидкость и разделяется на 2 потока, а отделенный на фильтре осадок периодически выводится на дальнейшую переработку. При этом дозированный поток осветленной кубовой жидкости направляется в выносную греющую камеру 14 выпарного аппарата, а оставшийся поток направляется на склад готовой продукции.

Из сепаратора 15 выпарного аппарата выпаренная вода попадает в конденсатор 16, откуда через фазоделитель 17 конденсат выводится из системы и направляется для дальнейшего использования на производственные нужды всего завода.

Ниже приводятся примеры, первые 4 из которых соответствуют предложенному способу получения метилхлорида и демонстрируют возможность практического осуществления этого способа. Пятый пример воспроизводит условия получения метилхлорида по известному способу (прототипу) и служит для сравнения.

Пример 1.

Производственный опыт проводили на пилотной установке, смонтированной в соответствии с предложенным техническим решением (фиг.1). В качестве осветлителя 13 использовали отстойную горизонтальную центрифугу со шнековой выгрузкой осадка, соответственно, ФВВ в нейтрализатор 11 не подавали.

Метанол с расходом 25 кг/час вводили в систему с помощью насоса 1. В реактор 3 подавали со склада газообразный хлористый водород с расходом 22 кг/час. Соляную кислоту 36% концентрации с производства гидролизата диметилдихлорсилана (ДМДХС) вводили в систему через сборник 6 с расходом 19 кг/час. При этом в нейтрализатор 11 постоянно подавали 10% суспензию Са(ОН)2 со средним расходом 4,4 кг/час. Расход гидроксида кальция контролировали по показаниям рН-метра на выходе из нейтрализатора 11 (рН=6,5÷8). Туда же, в нейтрализатор, постоянно, с расходом 3 кг/час, подавали 14% раствор хлорида кальция, полученный в результате нейтрализации солянокислых стоков, принимаемых с производства МХС и производства пирогенного диоксида кремния.

При осветлении нейтрализованной кубовой жидкости (нейтрального 36,8%-ного раствора CaCl2) из центрифуги непрерывно выводили осадок со средним расходом 0,1 кг/час. Кубовую жидкость, после центрифуги, с расходом 145 кг/час направляли в греющую камеру 14 выпарного аппарата, а ее избыток, с расходом 4 кг/час, отправляли на склад как побочную продукцию, отвечающую требованиям стандарта на продуктовый хлорид кальция. Выпаренную воду (водный конденсат), имеющую рН=7, выводили из фазоделителя 17 с расходом 31 кг/час и отправляли в производство гидролизата ДМДХС.

После 18 суток непрерывной работы пилотной установки потребовалась остановка и очистка внутренних поверхностей трубок выносной греющей камеры выпарного аппарата от отложений, представляющих, в основном, соединения кремния.

Пример 2.

Производственный опыт проводили на той же пилотной установке, смонтированной в соответствии с предложенным техническим решением (фиг.1). В качестве осветлителя 13 использовали горизонтальный рамный фильтр-пресс, при этом в нейтрализатор 11 ФВВ не подавали.

Метанол с расходом 25 кг/час вводили в систему с помощью насоса 1. В реактор 3 подавали со склада газообразный хлористый водород с расходом 22 кг/час. Соляную кислоту 36% концентрации с производства гидролизата диметилдихлорсилана (ДМДХС) вводили в систему через сборник 6 с расходом 19 кг/час. При этом в нейтрализатор 11 постоянно подавали 10% суспензию гидроксида кальция Са(ОН)2 со средним расходом 4,4 кг/час. Расход суспензии гидроксида кальция контролировали по показаниям рН-метра на выходе из нейтрализатора 11 (рН=6,5÷8). Также в нейтрализатор постоянно, с расходом 3 кг/час, подавали 14% раствор CaCl2, полученный в результате нейтрализации солянокислых стоков, принимаемых с производства МХС и производства пирогенного диоксида кремния.

При осветлении нейтрализованной кубовой жидкости из фильтра периодически выводили осадок со средним расходом 0,1 кг/час, при этом удельная скорость фильтрования составила 0,08 м/час. Осветленную кубовую жидкость (представляющую нейтральный 36,8%-ный раствор CaCl2), после фильтра, с расходом 145 кг/час направляли в греющую камеру 14 выпарного аппарата, а избыток кубовой жидкости, с расходом 4 кг/час, отправляли на склад как побочную продукцию, отвечающую требованиям стандарта на продуктовый хлорид кальция. Выпаренную воду (водный конденсат), имеющую рН=7, выводили из фазоделителя 17 с расходом 31 кг/час и отправляли в производство гидролизата ДМДХС.

После 28 суток непрерывной работы пилотной установки потребовалась остановка и очистка внутренних поверхностей трубок выносной греющей камеры выпарного аппарата от отложений, представляющих, в основном, соединения кремния.

Пример 3.

Производственный опыт проводили на той же пилотной установке, что и в Примере 2. В качестве осветлителя 13 использовали горизонтальный рамный фильтр-пресс, при этом в нейтрализатор 11 подавали ФВВ.

Метанол с расходом 25 кг/час вводили в систему с помощью насоса 1. В реактор 3 подавали со склада газообразный хлористый водород с расходом 22 кг/час. Соляную кислоту 36% концентрации с производства гидролизата диметилдихлорсилана (ДМДХС) вводили в систему через сборник 6 с расходом 19 кг/час. При этом в нейтрализатор 11 постоянно подавали 10% суспензию Са(ОН)2 (известковое молоко) со средним расходом 4,4 кг/час. Расход известкового молока контролировали по показаниям рН-метра на выходе из нейтрализатора 11 (рН=6,5÷8). Также в нейтрализатор постоянно, с расходом 3 кг/час, подавали 14% раствор CaCl2, полученный в результате нейтрализации солянокислых стоков, принимаемых с производства МХС и производства пирогенного диоксида кремния. Туда же, в нейтрализатор, постоянно дозировали ФВВ в виде порошка перлитового фильтровального, выпускаемого ООО "Перлит" по ГОСТ 30566-98, группа "А", с расходом 1,0 кг/час.

При осветлении нейтрализованной кубовой жидкости из фильтра периодически выводили осадок со средним расходом 1,1 кг/час, при этом удельная скорость фильтрования составила 0,63 м/час. Осветленную кубовую жидкость (представляющую нейтральный 36,8%-ный раствор CaCl2), после фильтра, с расходом 145 кг/час направляли в греющую камеру 14 выпарного аппарата, а избыток кубовой жидкости, с расходом 4 кг/час, отправляли на склад как побочную продукцию, отвечающую требованиям стандарта на продуктовый хлорид кальция. Выпаренную воду (конденсат), имеющую рН=7, выводили из фазоделителя 17 с расходом 31 кг/час и отправляли в производство гидролизата ДМДХС.

После 45 суток непрерывной работы пилотной установки потребовалась остановка и очистка внутренних поверхностей трубок выносной греющей камеры выпарного аппарата от отложений, представляющих, в основном, соединения кремния.

Пример 4.

Производственный опыт проводили на той же пилотной установке, что и в Примере 3. В качестве осветлителя 13 использовали горизонтальный рамный фильтр-пресс, при этом в нейтрализатор 11 подавали ФВВ.

Метанол с расходом 25 кг/час вводили в систему с помощью насоса 1. В реактор 3 подавали со склада газообразный хлористый водород с расходом 22 кг/час. Соляную кислоту 36% концентрации с производства гидролизата диметилдихлорсилана (ДМДХС) вводили в систему через сборник 6 с расходом 19 кг/час. При этом в нейтрализатор 11 постоянно подавали 10% суспензию Са(ОН)2 (известковое молоко) со средним расходом 4,4 кг/час. Расход известкового молока контролировали по показаниям рН-метра на выходе из нейтрализатора 11 (рН=6,5÷8). Также в нейтрализатор постоянно, с расходом 3 кг/час, подавали 14% раствор CaCl2, полученный в результате нейтрализации солянокислых стоков, принимаемых с производства МХС и производства пирогенного диоксида кремния. Туда же, в нейтрализатор, постоянно дозировали ФВВ в виде порошка MaxFlo® производства компании Max Flo Filtration, с расходом 0,5 кг/час.

При осветлении нейтрализованной кубовой жидкости из фильтра периодически выводили осадок со средним расходом 0,51 кг/час, при этом удельная скорость фильтрования составила 0,46 м/час. Осветленную кубовую жидкость (представляющую нейтральный 36,8%-ный раствор CaCl2) после фильтра с расходом 145 кг/час направляли в греющую камеру 14 выпарного аппарата, а избыток кубовой жидкости, с расходом 4 кг/час, отправляли на склад как побочную продукцию, отвечающую требованиям стандарта на продуктовый хлорид кальция. Выпаренную воду (конденсат), имеющий рН=7, выводили из фазоделителя 17 с расходом 31 кг/час и отправляли в производство гидролизата ДМДХС.

После 45 суток непрерывной работы пилотной установки каких-либо ощутимых ухудшений в работе выпарного аппарата не наблюдалось.

Пример 5 (сравнительный, по прототипу).

Производственный опыт проводили на той же пилотной установке, что и в предыдущих примерах, но нейтрализацию и осветление не проводили.

Метанол с расходом 25 кг/час вводили в систему с помощью насоса 1. В реактор 3 подавали со склада газообразный хлористый водород с расходом 22 кг/час. Соляную кислоту 36% концентрации с производства гидролизата диметилдихлорсилана (ДМДХС) вводили в систему через сборник 6 с расходом 19 кг/час. При этом из нейтрализатора 11 периодически отбирали слабокислую кубовую жидкость со средним расходом 4 кг/час и направляли ее в стоки с последующим вводом в нейтрализатор такого же количества свежеприготовленного водного 36,8% раствора качественного хлорида кальция.

Кубовую жидкость в виде кислого раствора CaCl2, после аппарата 11, с расходом 145 кг/час направляли насосом 12 непосредственно в греющую камеру 14 выпарного аппарата, в обход осветлителя 13. Выпаренную кислую воду (кислый конденсат), содержащую 0,74% HCl, выводили из фазоделителя 17 с расходом 31 кг/час и отправляли в кислые стоки предприятия. Потери хлористого водорода со сточными водами при этом составляют 0,23 кг/час.

Как видно из представленных примеров, по сравнению с прототипом предложенный способ обладает следующими преимуществами:

1. Потери хлористого водорода в предлагаемом способе отсутствуют, в то время как в способе по прототипу потери хлористого водорода в виде выводимого из процесса кислого конденсата составляют 0,23 кг/час. В примере по предлагаемому способу хлористый водород, израсходованный на нейтрализацию кубовой жидкости, переходит в состав побочного продукта (раствора хлорида кальция), отгружаемого на склад готовой продукции.

2. Получающийся в предлагаемом способе водный конденсат не содержит кислоты и может использоваться для производственных нужд, в то время как в способе по прототипу образуется кислый конденсат, который несет с собой значительную экологическую нагрузку для окружающей среды.

3. Затраты качественного хлорида кальция по предлагаемому способу отсутствуют, в то время как по прототипу расход потребляемого производством качественного хлорида кальция составляет около 1,5 кг/час.

4. Предлагаемый способ позволяет утилизировать соляные стоки кремнийорганических производств, полученные в результате нейтрализации соляной кислоты известковым молоком.

5. Кроме целевого MX предлагаемый способ позволяет получать раствор хлорида кальция, который является товарным продуктом, что также повышает рентабельность производства в целом.

Нейтрализация кубовой жидкости перед выпариванием водной суспензией гидроксида кальция (известковым молоком) до величины рН=6,5÷8 с последующим осветлением (выделением из нее нерастворимых примесей) позволяет получить при выпаривании нейтральный водный конденсат, что существенно повышает степень использования хлористого водорода, поскольку весь хлористый водород переходит в целевой и побочный продукт. Такая нейтрализация практически ликвидирует образование солянокислых стоков в производстве MX, открывая перспективы создания практически безотходного производства.

Более того, отсутствие соляной кислоты в кубовой жидкости, направляемой на выпарку, не требует применения дорогих коррозионностойких конструкционных материалов для технологического оборудования выпарки (насос, греющая камера, сепаратор, конденсатор, фазоделитель), а также труб и арматуры, средств автоматики и контрольно-измерительных приборов, что существенно снижает стоимость строительства производства и эксплуатационные расходы на поддержание его работоспособности.

Диапазон величин рН от 6,5 до 8 в наибольшей степени отвечает понятию «нейтральный» с точки зрения практической достижимости. Более низкое значение на практике может привести к образованию «кислого» водного конденсата, последующее использование которого существенно затруднено или вовсе недопустимо (например, для гидролиза ДМДХС), что потребует сброса кислого конденсата в канализацию. Более высокое значение из указанного диапазона рН практически может привести к повышенному расходу нейтрализующего агента (известкового молока) и потерям хлористого водорода.

Использование для ввода в систему, в качестве свежего раствора хлорида кальция, стоков нейтрализации соляной кислоты известковым молоком с других производств кремнийорганического комплекса, при котором стоки вводят в кубовую жидкость при ее нейтрализации, а кубовую жидкость частично выводят из системы после ее осветления, устраняет необходимость использования для этой цели качественного товарного хлористого кальция. В этом случае производство MX, по существу, играет роль установки утилизации солянокислых и солевых хлоридных стоков со всего кремнийорганического комплекса. Получаемый при регенерации побочный продукт, хлорид кальция, реализуется в виде товарного (не менее 36%) водного раствора хлорида кальция, пользующегося спросом на рынке, что способствует повышению рентабельности производства MX.

Осветление кубовой жидкости методом отстойного центрифугирования или (и) методом фильтрования позволяет очистить кубовую жидкость от нерастворимых примесей, содержание в ней которых может существенно осложнить работу тепло- и массообменных устройств системы регенерации хлористого водорода. Под отстойным центрифугированием может также подразумеваться использование очистительных центробежных сепараторов. Принципиально возможна схема осветления, совмещающая одновременное использование на первой ступени отстойной центрифуги, а на второй - контрольных или так называемых «полировочных» фильтров. Использование того или иного способа осветления определяется степенью осветления, требуемой для нормальной работы тепло- и массообменного оборудования регенерации хлористого водорода.

Добавление фильтровального вспомогательного веществ (ФВВ) в кубовую жидкость перед фильтрованием снижает гидравлическое сопротивление фильтрующей перегородки, способствуя увеличению скорости фильтрования, а также повышает степень очистки жидкости. ФВВ также предотвращает забивку фильтровальной перегородки липкими примесями, способными полностью вывести ее из строя. Такое техническое решение позволяет сократить капитальные расходы на фильтровальное оборудование и эксплуатационные расходы на обслуживание фильтров.

Использование фильтровального перлита в качестве фильтровального вспомогательного вещества позволяет, кроме повышения скорости фильтрования, выводить из кубовой жидкости примеси, обусловленные естественным загрязнением сырья (хлористого водорода и соляной кислоты), поступающего из кремнийорганических производств. Развитая поверхность частиц фильтровального перлита, химический состав которого представлен, в основном, диоксидом кремния, способствует сорбции на ней содержащихся и свежеобразованных при нейтрализации кремнийорганических примесей. Отработанный фильтровальный перлит вместе с нерастворимыми примесями легко снимается с фильтровальной перегородки фильтра, эффективно защищая ее от загрязнения. Как и водный раствор хлорида кальция, отработанный фильтровальный перлит в составе осадка, снимаемого с фильтра, может найти применение в дорожном строительстве.

Использование пирогенного диоксида кремния, полученного из рисовой шелухи, в качестве фильтровального вспомогательного вещества позволяет достигнуть скорректированного баланса между скоростью фильтрования, степенью очистки и экономическими показателями. Примерами таких ФВВ могут служить порошки MaxFlo® и MaxFlo®Klear, полученные по RHA-технологии (Rice Hull Ash Technology). ФВВ, полученные по этой технологии, представляют собой пористый аморфный диоксид кремния, полученный при сжигании рисовой шелухи на тепловых электростанциях. Такие ФВВ хорошо зарекомендовали себя при фильтрационной очистке различных водных систем благодаря их «микрофильтрационной» структуре и уникальным физическим, химическим и поверхностным свойствам.

Таким образом, предлагаемый способ получения метилхлорида обладает новизной и позволяет достигнуть положительного эффекта за счет использования признаков изобретения, содержащихся в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2009 |

|

RU2404952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2003 |

|

RU2242452C1 |

| ЖИДКОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 1992 |

|

RU2041188C1 |

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU973543A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ | 2014 |

|

RU2601332C2 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ КИСЛЫХ СТОЧНЫХ ВОД | 2002 |

|

RU2211187C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ И ОСУШКИ РЕАКЦИОННЫХ ГАЗОВ ПРОИЗВОДСТВА ХЛОРМЕТАНОВ | 2014 |

|

RU2559882C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

Изобретение относится к способу получения метилхлорида, включающему взаимодействие метанола с хлористым водородом в реакторе синтеза с получением парогазовой смеси, ее парциальную конденсацию, при которой метилхлорид выводят из системы в виде паров. Конденсат направляют в ректификационную колонну в виде питания с использованием хлорида кальция в качестве агента, разрушающего азеотроп соляной кислоты. При этом кубовую жидкость из колонны направляют на выпаривание воды, которую выводят из процесса, а упаренную кубовую жидкость возвращают в колонну на уровне ввода питания, причем отбираемый сверху колонны парогазовый поток возвращают в реактор синтеза, а кубовую жидкость частично выводят из системы с одновременным вводом в систему свежего водного раствора хлорида кальция. Способ характеризуется тем, что кубовую жидкость перед выпариванием нейтрализуют водной суспензией гидроксида кальция до значения величины рН=6,5÷8, а затем осветляют. Предложенный способ позволяет организовать производство с наиболее полным рециклингом хлористого водорода, а также принимать на утилизацию солянокислые и солевые стоки с других производств кремнийорганического комплекса, устраняя при этом потери хлористого водорода и образование сточных вод. 5 з.п. ф-лы, 4 пр., 1 ил.

1. Способ получения метилхлорида, включающий взаимодействие метанола с хлористым водородом в реакторе синтеза с получением парогазовой смеси, ее парциальную конденсацию, при которой метилхлорид выводят из системы в виде паров, а конденсат направляют в ректификационную колонну в виде питания с использованием хлорида кальция в качестве агента, разрушающего азеотроп соляной кислоты, причем кубовую жидкость из колонны направляют на выпаривание воды, которую выводят из процесса, а упаренную кубовую жидкость возвращают в колонну на уровне ввода питания, при этом отбираемый сверху колонны парогазовый поток возвращают в реактор синтеза, а кубовую жидкость частично выводят из системы с одновременным вводом в систему свежего водного раствора хлорида кальция, отличающийся тем, что кубовую жидкость перед выпариванием нейтрализуют водной суспензией гидроксида кальция до значения величины рН=6,5÷8, а затем осветляют.

2. Способ по п.1, отличающийся тем, что в качестве свежего раствора хлорида кальция используют стоки нейтрализации соляной кислоты гидроксидом кальция с кремнийорганических производств, при этом стоки вводят в кубовую жидкость при ее нейтрализации, а кубовую жидкость частично выводят из системы после ее осветления.

3. Способ по п.1, отличающийся тем, что осветление проводят методом отстойного центрифугирования или (и) методом фильтрования.

4. Способ по п.3, отличающийся тем, что в кубовую жидкость перед фильтрованием добавляют фильтровальное вспомогательное вещество.

5. Способ по п.4, отличающийся тем, что в качестве фильтровального вспомогательного вещества используют фильтровальный перлит.

6. Способ по п.4, отличающийся тем, что в качестве фильтровального вспомогательного вещества используют пирогенный диоксид кремния, полученный из рисовой шелухи.

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРИДА | 2009 |

|

RU2404952C1 |

| RU 96120738 A, 10.01.1999 | |||

| CN 101440015 A, 27.05.2009 | |||

| RU 2152920 C2, 20.07.2000. | |||

Авторы

Даты

2014-01-20—Публикация

2012-12-26—Подача