. Иэготовление -подошв и других деталей низа обуви из двух различных по свойствам резиновых смесей, в зависимости от характера работы наружного и внутреннего слоев изделий, широко практвкует ся в промышленнос-ти кожзаменителей.

Основной трудностью 1пр« изготовлении таких двухслойных деталей является обеспечение (шрочиого соединения (монолитности) слоев и обтекания наружной (обкладочной) (резиновой см-есью внутренней.

В процессе эксплоатации подошва работает на (Изгиб в продольном направлений, поэтому обеспечение в ЭТОМ1 направлении выг саких показателей по сопротивлению на изгиб и удлинение чрезвычайно важно.

Извест1но, что -в волокнистых реЗИ1НОВЫХ смесях повысить сопротивление на изгиб и относительные удлинения можно путем ориентации волакои параллельно линии изгиба.

Для обеспечения указанных технических требований предлагается:

а) для внутреннего слоя подошв, ггодметток и других деталей (Применить резиновые смеси {регенератные, КЗ размельчеинъЕх отходов корда и ДР .), имеюшие растекаемость на 15-25% меньшую , чем обкладочные (наружные) смеси, практически может быть достигнуто за счет меньшего размельчения волокон или изменения дозировки наполнителей, а также мягчителей;

б) вырубку сырых заготовок для деталей производить из смеСей резаками, плош,адь которых wa 40 - 60% меньше площади готовых деталей при соответствуюш,ем. увеличении калибра заготовок.

При формовке таких сырых заготовок, благодаря разной ра1стекаемости смесей и большому удельному давлению в момент прессовки, а также обнажению свежих слоев резины - резиновые смеси как бы ворессовываются друг в друга и одна из 1НИХ при растекании отстает от другой, чем обеспечивается монолитное соединение их и затекание одной смеси на другую.

При применении для внутреннего слоя волокнистых смесей воложна располагаются преимущественно в направлении растекания смеси, чем сохраняются требуемые свойства деталей в желательном направлеНИ1И.

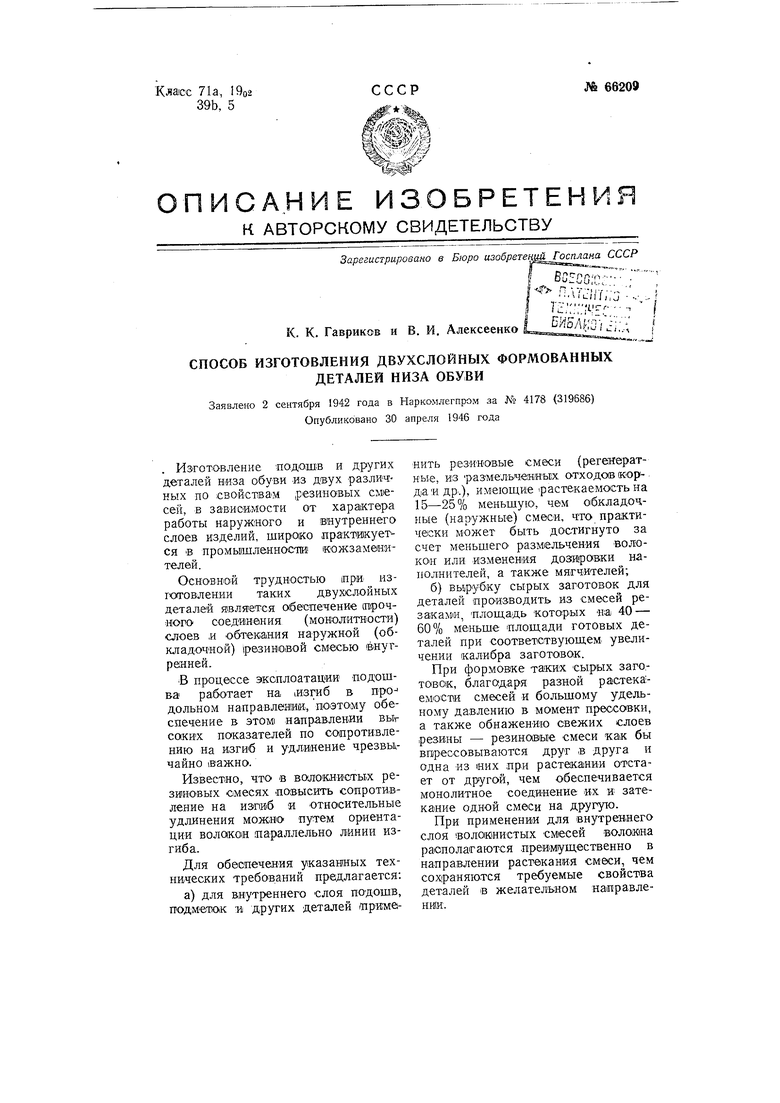

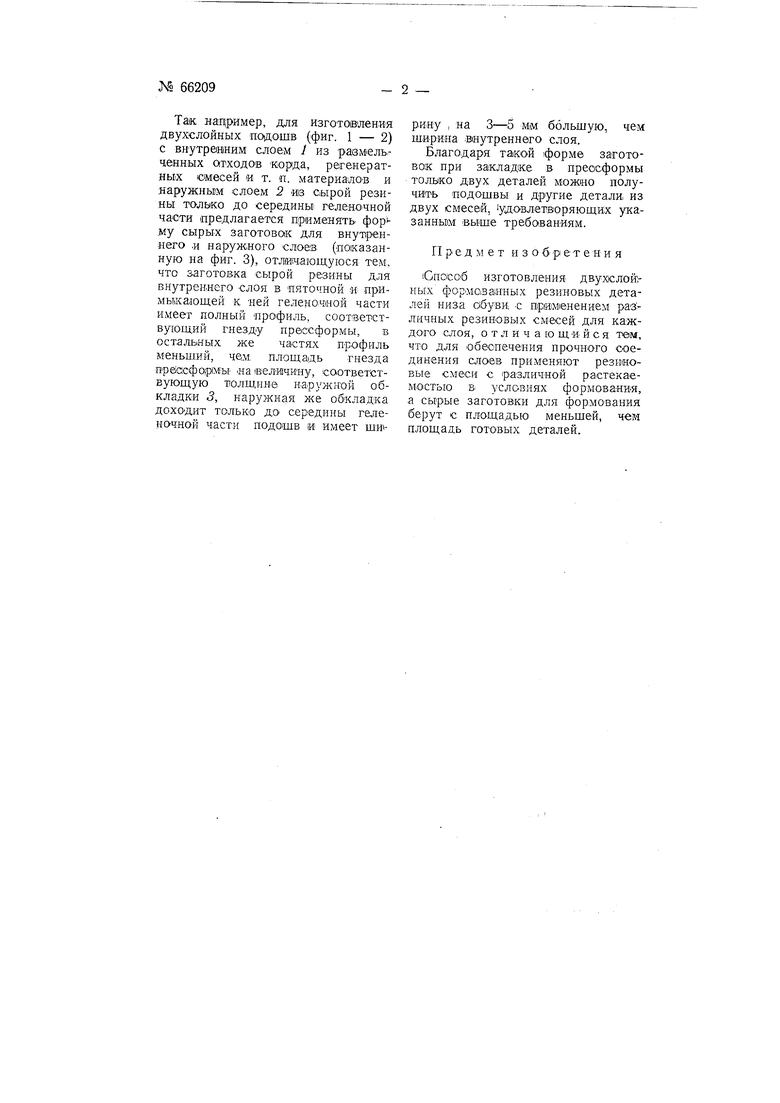

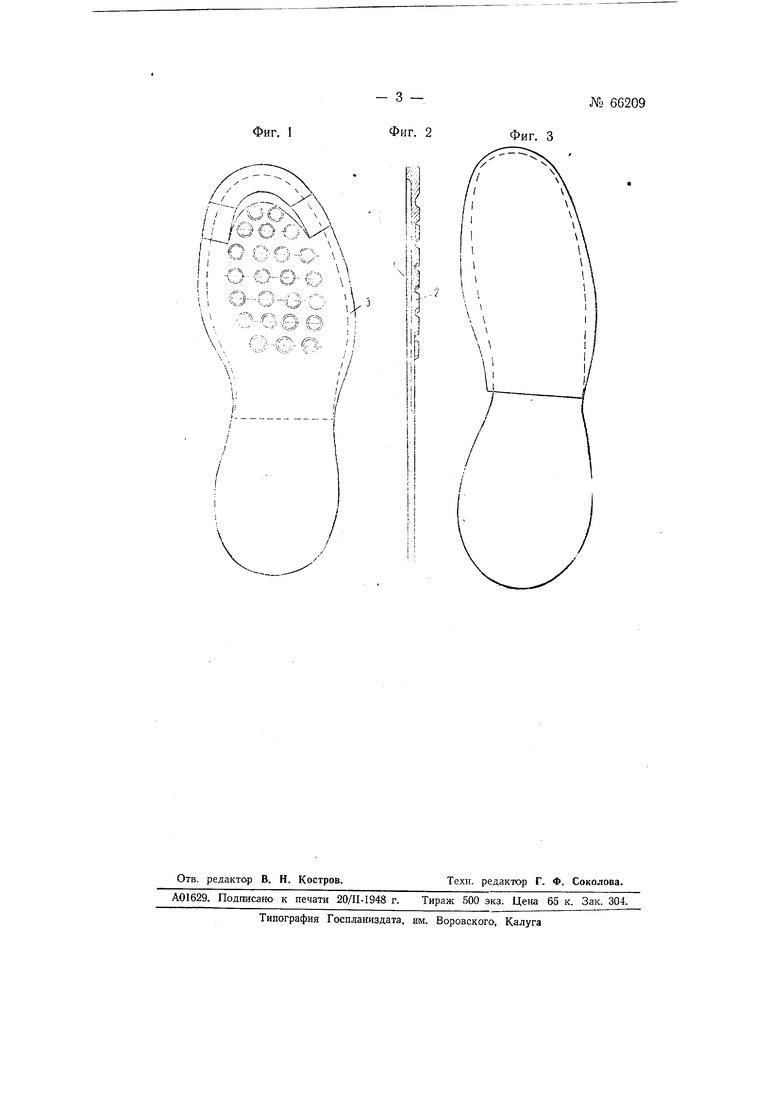

Так нщример, для изготовления двухслойных подошв {фиг. 1 - 2) с внутренним слоем 1 из ра8М1ель,ченных отходов корда, регенератны.х омесей и т. п. материалов и яаружньш слоем 2 из сырой резины только до середины геленочной части предлагается применять- .му сырых заготовок для внутреннего -и наружного слоев (показанную на фиг. 3), отличающуюся тем, что заготовка сырой резины для внутреннего слоя в пяточной -и примы кающей к ней геленочной части имеет полный Профиль, соответствующий гнезду прессформы, в остальных же частях профиль меньщий, чем, площадь гнезда прбасфо|рМ:Ы ла юелИчину, соответствующую Т1олщ,инв наружной обкладки «3, наружная же об-кладка доходит только до середины геленочной части подошв и имеет щи рину i на 3-5 MiM большую, чем щиряна внутреннего слоя.

Благодаря та1кой форме заготовок при закладке в преосформы только двух деталей можно получить подощвы и другие детали, из двух смесей, удовлетворяющих указанным выще требованиям.

Предмет и з о б- р е т е н и я

|Спсссб изготовления двухслой, фораюзайных резиновых деталей низа обув И; € применением различных резиновых смесей для каждого слоя, отличающийся тем, что для обеспечения прочного соединения слоев нрименяют резиновые смеси с различной растекаемостью Bi условиях формования, а сырые заготовки для формования берут с площадью меньщей, чем площадь готовых деталей.

Фиг,

3

№ 66209

Фиг. 2

Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей низа обуви | 1942 |

|

SU66423A1 |

| РЕЗИНОВАЯ ПОДОШВА ИЛИ ПОДМЕТКА | 1942 |

|

SU64870A1 |

| Подошва из пластического материала | 1942 |

|

SU65977A1 |

| Прессформа для изготовления подошв сандалий и т.п. | 1940 |

|

SU60020A1 |

| Резиновый каблук | 1941 |

|

SU63344A1 |

| Способ скрепления деталей | 1980 |

|

SU991993A1 |

| СПОСОБ ПРИКРЕПЛЕНИЯ ДЕТАЛЕЙ НИЗА ОБУВИ К ЗАТЯЖНОЙ КРОМКЕ | 1969 |

|

SU232798A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОЙ СТЕЛЬКИ ДЛЯ ОБУВИ | 2004 |

|

RU2254794C1 |

| Способ изготокления многослойных резиновых деталей низа обуви | 1938 |

|

SU55963A1 |

| Устройство для измерения величины давления по периметру следа деталей низа обуви при прессовании в прессе | 1983 |

|

SU1227163A1 |

Авторы

Даты

1946-01-01—Публикация

1942-09-02—Подача