Изобретение относится к составам сырьевых смесей и может быть использовано для изготовления силикатного кирпича. Известна сырьевая смесь, включающая гранулированный топливный шлак, известь и песок {1 Известна также сырьевая смесь, включающая . молотый гранулированный шлак электротермофосфорного производства, известь, гипс и песок 2 Последняя нз указанных сырьевых смесей является наиболее близкой к описываемой по технической сушноста и достигаемому результату. Цель изобретения - повышение прочности и морозостойкости, уменьшение водопоглощения, сокращение времени изотермической вьздержки, снижение давления при автоклавной обработке. Поставленная цель достигается тем, что сырьевая смесь для изготовления силикатного кирпича, включающая молотый-гранулироваиньш злектротермофосфорный шлак, нзвестьсодержащий компонент н песок, содержит в качестве известьсодержащего компонента обожженный при 700-800° С доломит и дополнительно пластичную глину при следующем соотношении компонентов (вес.%): Молотьш гранулированный злектротермофосфорный шлак 22-25 Обожженный при 700-800° С доломит6-10 Песок55-64 Пластичная глина6-10 Пример. Для нзготовления силикатного киргпича готовят три состава сырьевой смеси при следзоощем соотношении компонентов, вес.%: , ,:..:; ..,, . , ..:,. 23.. Молотый злектротермофосфорный шлак22 24 25 , Обожженный при 700 С доломитВ 6 10 Природный песок 62 64 55 Пластичная глина 8 6 10. Гранулированный фосфорный шлак подвергают овместному помолу с обожженным доломитом о удельной поверхности 2100-2500 . Смесь, состоящую.Из совместно молотого фосорного 1Ш1ака с обожженным доломитом, пласичной глииь и природного песка, тщательно переешивают, а затем увлажняют до формовочной лажности 6-7%. Силикатный кирпич формуют На

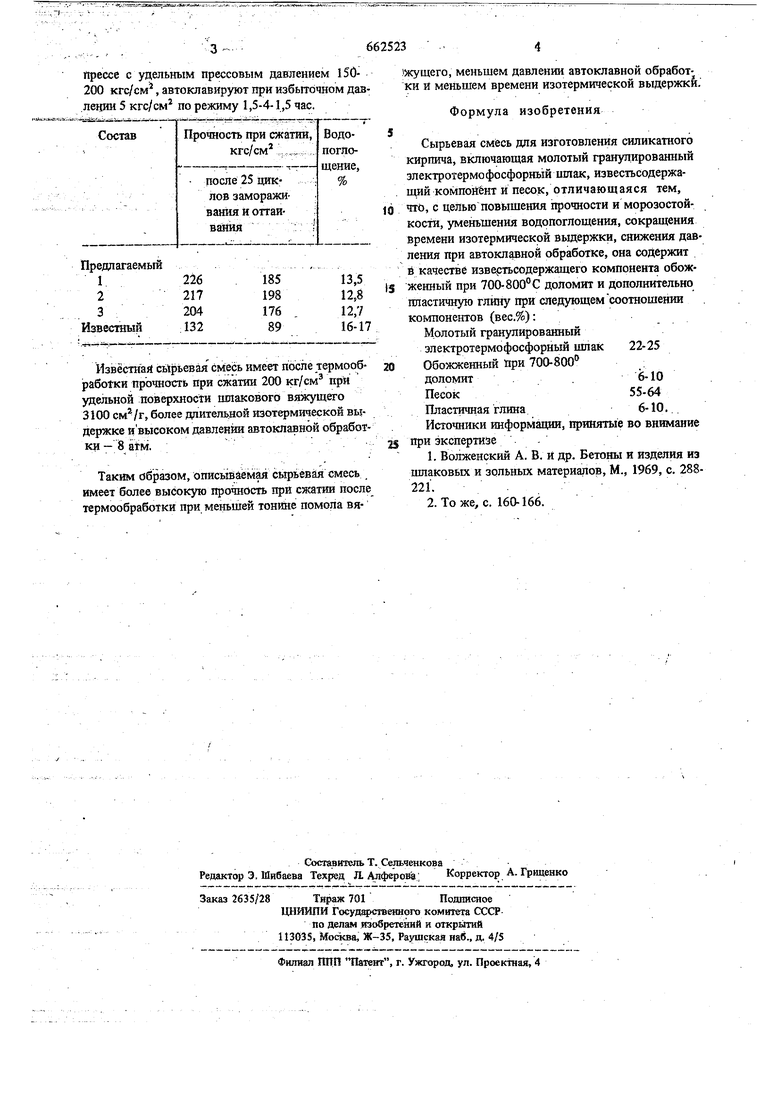

Прессе с удельным прессовым давлением 150200 кгс/см, автоклавирзоот при избыточном даз.лении 5 кгс/см по режиму 1,5-4-1,5 час.

Извёстнай сьтрьевая смесь имеет после термообработки прочность при сжатии 200 кг/см при удельной поверхности шлакового вяжущего 3100 , более длительной изотермической выдержке «высоком давлении автоклавной обработки-8 атм.

Таким образом, описываемая сырьевая смесь имеет более высокую прочность при сжатии после термообработки при меньшей тонше помола вя жущего, меньшем давлении автоклавной обработки и меньшем времени изотермической выдержки.

Формула изобретения

..

Сырьевая смесь для изготовления силикатного

кирпича, включающая молотый гранулированный электротермофосфорньш ишак, известьсодержащийкомпойёнт и песок, отличающаяся тем, что, с цеЯью повышения прочности и морозостойкости, уменьшения водопоглощения, сокращения времени изотермической вьщержки, снижения давления при автоклавной обработке, она содержит в качестве извертьсодержащего компонента обожженный при 700-800° С доломит и дополнительно пластичную глину при следующемсоотношении компонентов (вес.%):

Молотый гранулированный электротермофосфорный шлак 22-25 Обожженный при 700-800 ;

доломит..6-10

Песок55-64

Пластичная глина6-10.

Источники информации, принятые во внимание при экспертизе . 1.Волженский А. В. И др. Бетоны и изделия из шлаковых и зольных материалов, М., 1969, с. 288221. ; . - -.

2.Тоже, с. 160-166.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1980 |

|

SU1016266A1 |

| Смесь для изготовления силикатного кирпича | 1977 |

|

SU619463A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1981 |

|

SU998414A1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| Сырьевая смесь для изготовления автоклавных изделий | 1978 |

|

SU717000A1 |

| Сырьевая смесь для изготовления силикатных кирпичей | 2015 |

|

RU2626847C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2084418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛЫХ ТОНОВ | 2011 |

|

RU2482092C2 |

Авторы

Даты

1979-05-15—Публикация

1978-01-03—Подача