Изобретение относится к области промышленности строительных материалов и может быть использовано для изготовления силикатных изделий, в частности силикатного кирпича, в жилищном, гражданском и промышленном строительстве.

Из существующего уровня техники известна сырьевая смесь для изготовления силикатных изделий [1], включающая известь, молотый песок, глину и песок, при этом, с целью снижения сорбционной влажности и повышения трещиностойкости, она содержит дополнительно пыль-унос керамзитового производства и пыль-унос электродного производства при следующем соотношении компонентов, масс. %: известь 8-11%, молотый песок 6-12%, глина 17-25%, пыль-унос керамзитового производства 7-12%, пыль-унос электродного производства 0,5-1%, остальное - песок.

Недостатком [1] является то, что в смеси имеется глина, которая обладает высокой дисперсностью и обволакивает частицы извести и кварца, что приводит к снижению их реакционной способности при автоклавной обработке, глина повышает водопоглощение, что приводит к снижению морозостойкости.

Известна сырьевая смесь для изготовления силикатного кирпича [2], состоящая из 12-24% кварцевого песка, 6-8% извести и 7-9% воды, получаемая путем прессования под давлением 15-20 МПа и последующего твердения в автоклаве.

Недостатком [2] является ограниченность применения, ограниченность сырья, так как в зависимости от предела прочности при сжатии и изгибе силикатный кирпич имеет марки 100, 125, 150, 200 и 250, плотность без пустот 1800-1900 кг/м3. Недостаток существенно ограничивает область применения сырьевой смеси.

Наиболее близким к заявленному техническому решению, прототипом, является сырьевая смесь известково-шлаковая и известково-зольная для производства силикатного кирпича [3], плотность шлакового и зольного кирпичей составляет 1400-1600 кг/м3, теплопроводность 0,5-0,6 Вт/(мс), по пределу прочности при сжатии шлаковой и зольный кирпич разделяют на три марки 75, 50 и 25, известково-шлаковый и известково-зольный кирпичи применяют для возведения стен зданий высотой не более трех этажей. Известково-шлаковый кирпич изготавливают из смеси извести и гранулированного доменного шлака, где извести 3-12% по объему, шлака 88-97%. При замене шлака золой получается известково-зольный кирпич, где 20-25% извести и 80-75% золы при влажности пресс-порошка в диапазоне 4-8%.

Недостатком [3] является низкая прочность кирпича (25-75) и ограниченность сырья, так как котельные и ТЭЦ переводят на газ, а шлаки используются для производства, например, шлакопортландцемента, шлакоситалов и др. Недостаток существенно ограничивает область применения сырьевой смеси.

Целью заявляемого изобретения является повышение требуемой прочности силикатного кирпича, снижение себестоимости его производства, расширение сырьевой базы, утилизация отходов литейного производства.

Цели достигаются тем, что изготовление силикатного кирпича из сырьевой смеси происходит за счет замены кварцевого песка на горелую землю при следующем соотношении компонентов, мас.%: горелая земля 92-94%, известь 6-8%, при влажности пресс-порошка в диапазоне 5-7%, при дополнительной добавке СДБ в количестве 0,1-0,3% (сверх 100).

Сырьевая смесь для изготовления силикатного кирпича содержит, мас.%: горелую землю 92-94, известь 6-8, воду (до влажности пресс-порошка 7%) и СДБ 0,1-0,3.

Горелая земля представляет собой отходы, полученные после сталечугунного и цветного литья, которые ежегодно вывозятся в отвалы в объеме до 400 тыс. т. Они имеют серый цвет, содержат до 96-98% SiO2, 0,5-0,7% оксидов железа и CaO + MgO 1,8-2,5%, глинистые и пылевидные частицы до 0,6%.

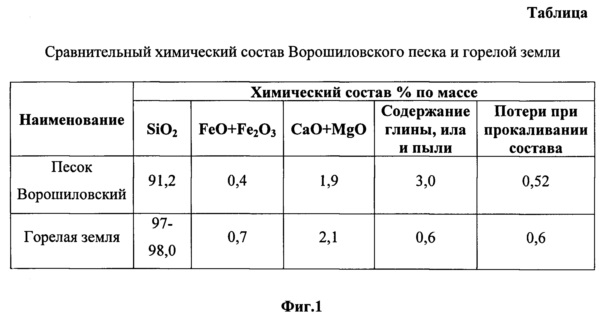

На Фиг. 1 приведена таблица, где представлен сравнительный химический состав используемого в настоящее время для производства силикатного кирпича на Набережно-челнинском комбинате строительных материалов Ворошиловского песка и горелой земли Литейного завода ОАО «КАМАЗ».

Из данных таблицы (Фиг. 1) видно, что горелая земля богаче по содержанию кремнезема и в 5 раз чище по суммарному содержанию глины, ила и пыли.

При приготовлении пресс-порошка из предлагаемой сырьевой смеси дозу горелой земли подвергают совместному помолу с соответствующей дозой негашеной извести до удельной поверхности 2500-3000 г/см3. Затем в дозу этого порошка добавляют СДБ и воду в количестве, обеспечивающим получение пресс-порошка влажностью 5-7%. Из этого пресс-порошка прессовали образцы-балочки 40×40×160 мм.

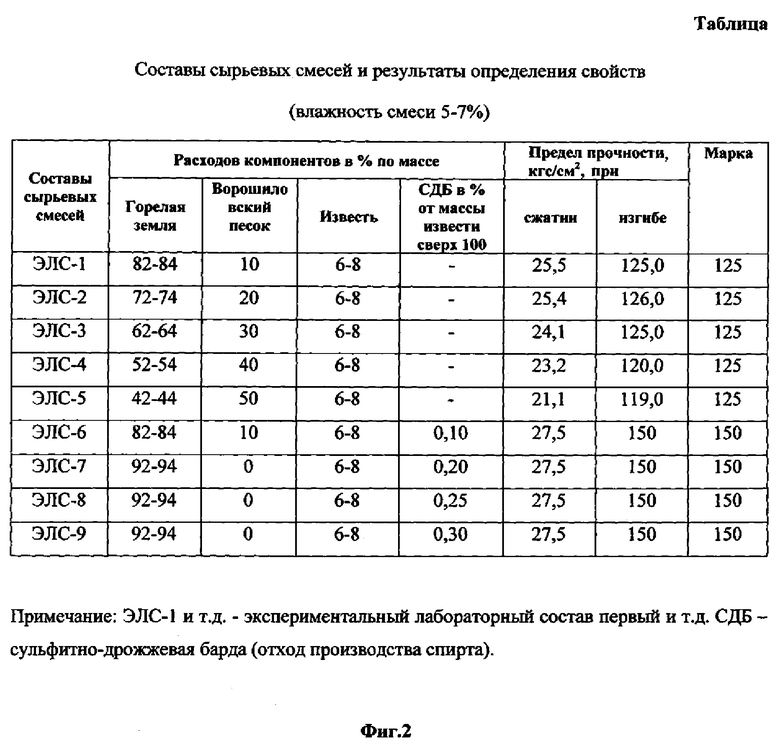

На Фиг. 2 приведена таблица, где представлены составы сырьевых смесей и результаты определения свойств. Влажность пресс-порошка для всех составов была принятой одинаковой равной 7,0%. За основу приняты составы ЭЛС-7÷ЭЛС-9, которые обеспечивают получение кирпича марки 150.

Применение заявляемой сырьевой смеси для изготовления силикатного кирпича способствует сохранению требуемой прочности силикатного кирпича, снижению себестоимости его производства, расширению сырьевой базы, утилизации отходов литейного производства.

Предлагаемое изобретение удовлетворяет критериям новизны, так как при определении уровня техники не обнаружены средства, которым присущи признаки, идентичные (то есть совпадающие по исполняемой ими функции и форме выполнения этих признаков) всем признакам, перечисленным в формуле изобретения, включая характеристику назначения.

Заявляемая сырьевая смесь для изготовления силикатного кирпича имеет изобретательский уровень, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, и не установлена известность влияния отличительных признаков на указанный технический результат.

Заявленное техническое решение можно реализовать в области промышленности строительных материалов по изготовлению силикатных изделий, в частности силикатного кирпича, в жилищном, гражданском и промышленном строительстве. Это соответствует критерию «промышленная применимость», предъявляемому к изобретениям.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Патент РФ №1738786, МПК5 С04В 28/18. Приоритет от 15.10.1990. Опубликовано 07.06.1992. Описание патента.

2. Производство силикатного кирпича: Учебник для проф. Обучения. / М.П. Вахнин, А.А. Анищенко. - 3-е изд., перераб. и доп. - М.: Высшая школа, 1989. - С. 200.

3. Строительные материалы: Учебник. / Под общ. ред. В.Г. Микульского. - М.: Изд-во АСВ, 2000. - 536 с., с илл. С. 223-228.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1980 |

|

SU1016266A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ НЕГО | 1999 |

|

RU2162454C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2007 |

|

RU2380332C2 |

| Способ получения строительных материалов из высокоосновных шлаков металлургического производства | 1990 |

|

SU1776253A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2001 |

|

RU2213071C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2614830C2 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| Смесь для получения силикатного кирпича | 2018 |

|

RU2703061C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1995 |

|

RU2096375C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И ЕЕ СОСТАВ | 1995 |

|

RU2331604C2 |

Изобретение относится к области промышленности строительных материалов и может быть использовано для изготовления силикатных изделий, в частности силикатного кирпича, в жилищном, гражданском и промышленном строительстве. Технический результат - повышение прочности силикатного кирпича, снижение себестоимости его производства, расширение сырьевой базы, утилизация отходов литейного производства. Сырьевая смесь для изготовления силикатных кирпичей, включающая известь и воду, дополнительно содержит сульфитно-дрожжевую барду - СДБ и горелую землю - отход литейного производства, подвергнутую совместному помолу с известью до удельной поверхности 2500-3000 г/см2, при следующем соотношении компонентов, мас.%: горелая земля 92-94, известь 6-8, СДБ 0,1-0,3 от массы извести сверх 100, вода - до влажности пресс-порошка 5-7%. 2 табл.

Сырьевая смесь для изготовления силикатных кирпичей, включающая известь и воду, отличающаяся тем, что дополнительно содержит сульфитно-дрожжевую барду - СДБ и горелую землю - отход литейного производства, подвергнутую совместному помолу с известью до удельной поверхности 2500-3000 г/см2, при следующем соотношении компонентов, мас.%:

| МИКУЛЬСКИЙ В.Г | |||

| и др | |||

| Строительные материалы, Москва, АСВ, 2000, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1980 |

|

SU1016266A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1990 |

|

SU1738786A1 |

| RU 92008776 А, 09.06.1995 | |||

| Строительный раствор | 1980 |

|

SU1033472A1 |

| С четный логарифмический прибор | 1927 |

|

SU10447A1 |

| GB 21026087 A, 07.04.1993 | |||

| ВАХНИН М.П | |||

| и др | |||

| Производство силикатного кирпича, Москва, Высшая школа, 2000, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

2017-08-02—Публикация

2015-10-08—Подача