Изобретение относится к составу сырьевых смесей, используемых для производства шлако силикатных строительных изделий автоклавного твердения. Известна сырьевая смесь для автоклавных строительных изделий, включающая молотый доменный гранулированный шлак, щелочной активизатор и наполнетель - фосфорный гран щлак (1J. Наиболее близкой по технической сущности и достигаемому результату является сырьевая смесь, для автоклавных строительных изделий, включающая ингредиенты в следующих количества, вес.% 1.Несиликатные соединения щелочных металлов3-4 2.Феррованадиевый щлак с удельной поверхностью 2000-3500 см г40-50 3.Кварцевый песок37-40 4.Молотый гранулированный доменный щлакОстальное 2 Основные свойства изделий автоклавного твердения, полученных из данной сырьевой смеси - следующие: 1850-1950 кг/м Объемная масса Прочность при 70-80 кгс/см Прочность при 320-400 кгс/см Морозостойкость 60-70 циклов Водопоглощение Начало схватывания смеси через 70-75 мин Конец схватывания через12-15 ч Недостатком известных составов является; 1.Наличие повышенного трения прессуемой сырьевой смеси (вяжущего) о стенки формы пресса, в связи с недостаточной ее пластичностью и склонностью к сравнительно быстрсгму схватьшанию. Наблюдаются частые простои пресЬа, так как обрывается приводной ремень. 2.Недостатовдая прочность спрессованного сырца-кирпича (2-3 кг/см), что приводит

к увеличеишо брака (обламьгваются а углы кирпича-сырца в нронессе его на вагонетки и транспортировки в эзтокяав):

3. Сырьевая смесь, вследствие |;к.пон,ност|1 к схйатыванню, катшает на лопас1н мешалки в процессе ее увлажнения до 9-10%, влажности, поэтому нарушается равгюмериость нере мешивания.

Цель изобретения - повышеьзие пласпт нос. ти и замедление сроков схватывапия.

Она достигается тем, что сырьелэя смесь для изготовления автоклавных изделий, вклшЧающая кварцевый песок, тонкомолотый доменный гранулировакный шлак, тоньсомолотый ферровападиевый и;лзк. аелочногД активизатор, содержит в качестве щелочного ; ктивизатора кубовые остатки от очистки угле

Кубовьш остаток от очистки газо;з СО, ило)Юэтацоаг/гидовым раствором совместпе с гляло-. той негашеной известью ггридает itpeccycMoft сырьевой смеси повышенную пласт;i4tvci::Th и зпачительно замедляет начало ее схваты1за. (через 28-30 часов}, что весьма )щк;ю цпя обеспечения бесперебойной работьу оборгдозяния (прессового хозяйства, смесителей)

Технология приготовлепи сырьевой сыесп для производства цшакосиликатнь1х иадйтп й заключается в следующем,

Кварцевый песок и молотую негатиелую известь с гранулометрией, рекомеид ем( для обычного силикатного кг тпича а также моло тый AOMeHHhUi грануляровакный ной поверхностью 3000 civr/i евый umai4 с удельной палеохностьк

.спелого газа моноэтаиоамгшовым раствором ii гонкоиолотую негашеную известь, при .утщем соотношении компонентов, вес.%: }, Тонкомолотый домеииь1й

грзлулирова: ть й Нлак3-5

2. 1 онкомолотый ферровачадневый шлак с9-10

J: Кубовьш остатки от очистки углекислого газа монозтаноами-: левым раствором0,1-0,2

4.Гонкомолотая негашенная

известь 3,8-4,9

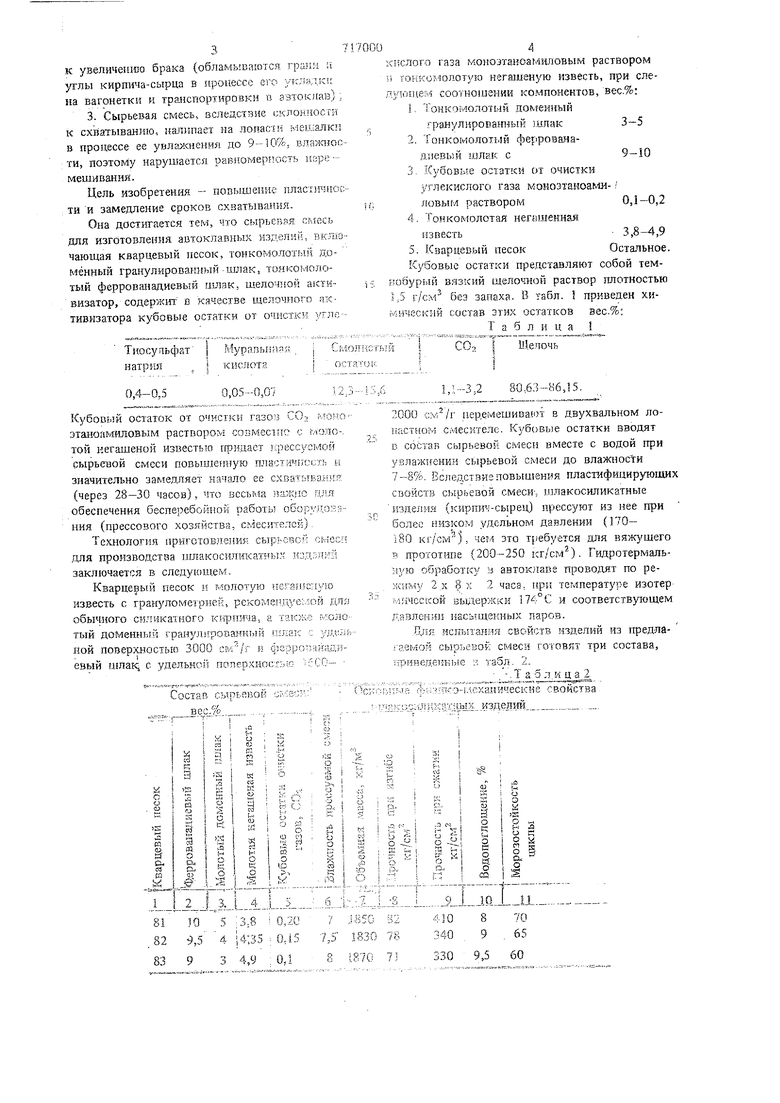

5.Кварцевый песокОстальное. Кубовые остатки представляют собой темюбурыГз вязкий щелоч1 ой раствор плотностью ,5 г/см без запаха. В табл. 1 приведен хилгческий состав зтих остатков аес.%:

Таблица 1

I ЯУ.елочь

2 80,63-86,15.

2000 перемешивав) в двухвальном лопастном смесителе. Кубовые остатки вводят Б состав сырьевой смесн вместе с водой гтри увлажнении сырьевой смеси до влажности . Вследствие повышения пластифшдирутащих свойств сырьевой смеси-- шлакосиликатные изделия (кирпи-ьсыре |) прессуют из нее при более низко 4 удельном давлении (170iSO кг/см}, чем зто требуется для вяж)/щего р прототипе (200-250 гсг/см). Гвдротермаль; ую обработку н автоклаве проводят по режиму г X X 2 часа, при теглпературе изотер МНЧСС1СОЙ выдержки 17 :-С и соответствующем давлении гась щекньк паров.

Оля испь тания свойств изделий из предла; аемон сырьевой смеси готовят три состава, npimeneitKbK л табл. 2.

. -.1 ,ч да 2

ый ф1;: : о-1деханические свойства

кч551 ИК5:;-дЬ1Х,,1 зделий

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича и способ ее приготовления | 1980 |

|

SU878747A1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1983 |

|

SU1146293A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1990 |

|

SU1747421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ КВАРЦЕВОГО ПЕСКА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361838C1 |

| Сырьевая смесь для производства строительных композитных изделий | 2016 |

|

RU2628116C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2023 |

|

RU2816936C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ СТЕКЛОБОЯ, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361837C1 |

330 9,5 60 5.7 Цвет шлакосиликатных изделий вдентичен обычному силикатному кирпичу (светло-серый) Свойства шлакосиликатных изделий, приведен ных в табл. 2 отвечают требованиям ГОСТ 397-69 Кирпич силикатный и не уступают основным свойствам шлакосиликатных изделий, получаемых из состава вяжушего (прототипа) . Шлакосиликатные автоклавные изделия из предлагаемого состава сырьевой смеси предназначаются для внешней облицовки промышленных жилых зданий./ В связи с повышением пластифицирующих свойств и значительным замедлением срока начала схватывания, обеспечиваются следующие технико-экономические преимущества для со става смеси предполагаемого изобретения: 1.Увеличивается производительность прессов на 20%; 2.Снижается прессовое удельное давление при формировании изделий до 150-180 кг/см а так же предотвращается налипание на лопасти смесителя сырьевой смеси. Благодаря зтому сокращается расход электрознергин на 10-12%, 3.Уменьшается расход воды на 8-10% для увлажнения сырьевой смеси; 4.Снижается брак сырца-кирпича при уклад ке на вагонетки и транспортировке в автоклав на 60-70%, вследствие увеличения его прочности при сжатии до 5-6 кг/см ; 5.Утилизируются кубовые остатки от очист ки газов COj химического объединения азот не имеющие до настоящего времени применения (выбрасываются в канализацию). 6.Достигается простота внедрения данной сырьевой смеси в производство, без дополни тельных затрат на реконструкцшо завода. 7.Снижаются энергозатраты на гидротермальную обработку изделий в автоклаве на -6%, так как сокращается длительность проесса (не требуется дополнительная сушка). 8. Снижается себестоимость илакосиликатых изделий по отношению к обычному сиикатному кирпичу, изготовляемому в настоящее время на 25-35%, а по отношению к изделиям, изготовляемым из состава известного вяжущего на 10-15%. Формула изобретения Сырьевая смесь для изготовления автоклавных изделий, включающая кварцевый песок, тонкомолотый доменный гранулированный тонкомолотый феррованадиевый шлак, щелочной активизатор, отличающаяся тем, что, с целью повышения пластичности и замедления сроков схватывания она содержит в качестве щелочного активизатора дубовые остатки от очистки углекислого газа Моноэтаноамиловым раствором и тонкомолотую негашеную известь при следующем соотношении компонентов вес.%: Тонкомолотый доменный гранулированный шлак3-5 Тонкомолотый феррованадиевый шлак9-10 Кубовые остатки от очистки углекислого газа моноэтаноамиловым раствором0,1-0,2 Тонкомолотая негашеная известь3,8-4,9 Кварцевый песокОстальное. Источники информации, принятые во внимание при зкспертизе 1.Авторское свндетельстпо СССР № 389046, кл. С 04 В 7/14, 1971. 2.Авторское свидетельство СССР но заявке; № 2378037/33 кл. С 04 )i 7/14, 1975.

Авторы

Даты

1980-02-25—Публикация

1978-02-27—Подача