1

Известен способ модификации минеральных адсорбентов полимерной пленкой, образуемой путем воздействия на адсорбент меламина с последующей термообработкой полученного продукта при 470-600 0 1.

Этот способ нельзя однако использовать для модификации полимерных сорбентов, так как термодеструкция последний наступает уже при температуре около 250С.

Извес.тен также способ модификации пористых полимерных сорбентов путем нанесения полимерной пленки, например пленки полиэтиленгликоля из раствора 2. Способ заключается в том, что полимер растворяют в соответствующем растворителе и образующимся раствором заливают пористый полимерный сорбент, после чего раст вор упаривают.

Известный способ обладает с.педующими недостатками:

наносят только растворимые и хорошо смачивающие поверхность полимеры;

нанесенная из раствора пленка полимера в процессе эксплуатации сорбента при дозировании большого количества вещества (например, в препаративной хроматографии) смывается.

так как она не связана химически с поверхностью сорбента;

наносимый из раствора полимер целиком заполняет узкие поры, в связи с чем толщина нанесенной пленки неоднородна, а эффективность разделения более низкая, чем в исходном сорбенте.

, Целью изобретения является повышение эффективности разделения, а также

0 обеспечение нерастворимости модифицирующего слоя в разлепляемых компонентах.

Це.пь достигается путем по.ггимеризации паров pt-винилпиридина или его

5 производных в высокочастотном разряде в присутствии сорбента, находящегося в виброкипящём сс{стоянии.

Предпочтительно нанесение полимерной пленки производят в течение 105 мин в кипящем, слое сорбента высотой от 10 до 40 мм при давлении паров мономера от 0,01 до 0,7 мм рт.ст., частоте тока 1-20 кГц, мощности разряда 20-40 Вт; Одним из электродов

5 в высокочастотном разряде служит дно стакана вибратора, другим - его крышка.

Пример 1. Пористый полимерный сорбент на основе сополимеров

0 стирола и дивинилбензола помещгиот в

такан вибратора расстояние между лектродами составляет 90-110 мм, иаметр электрода 55 мм. Вибратор помещают в вакуумную реакционную каеру, которую вакуумируют до давления рт.ст., после чего в нее запускают пары с, |3 -дифтор- Ji-хлорвинилпиридина до давления Q,01 мм рт.ст., полимерный сорбент приводят в виброкипящее состояние (высота кипящего слоя составляет 10 мм) -, подают на Электроды ток частотой 1 кГц, мощность разряда-составляет 20 Вт. Сорбент обрабатывают в течение 1 мин, после.чего вибратор выключают, ка;мерувакуумируют, затем .напускают в нее воздух и извлекают сорбент. В f eзyльтate такой обработки на поверхности исходного сорбента образуется пленка полимера толщиной в 1,5 мкм, элементный, состав которой, определен1ный методами элементарного микроанализа следуюций, вес.%: С 50,99; N 7,15; се 16,40; О 6,04; F 17,32; Н 2,10. ... .-

П р им о р 2 .-Полимерный сорбент помещают в вибратор и в реакционную камеру таким же образом, как и в примере 1. После эвакуации камеры в нее подают пары об-вйнилпиридина до давле. ния 0,7 мм рт . ст ., внести кипйшё1 о слоя сорбента составляет 40 мм, частота тока разряда 20 кГц, мощность разряда 40 Вт, время обработки 5 мин. В результате такой обработки на поверхности полимерного сорбента образуется полимерная пленка толщиной 5 мкм, элементный состав которой.

вес.%; С. 73,23; Н 5,96; N 8,87; 011,94.

Пример 3. Полимерный сорбен помещают в вибратор и в реакционную камеру таким же образом, как и в примере 1. оптимальными условиями проведения процесса модификации, являются; давление паров (Х--винилпирь1дина 0,4 мм рт.ст., высота кипящего слоя сорбента 30 мм, частота тока разряда 1 кГц, мощность разряда , время обработки 5 мин. Обработка осуществляется таким же образом, как и в примере 1. В результате обработки образуется полимерная пленка толщиной 4 мкм, элементный состав которой, вес.%: С 72,21; Н 6,71; N 11,01; О 10,07. ..- .

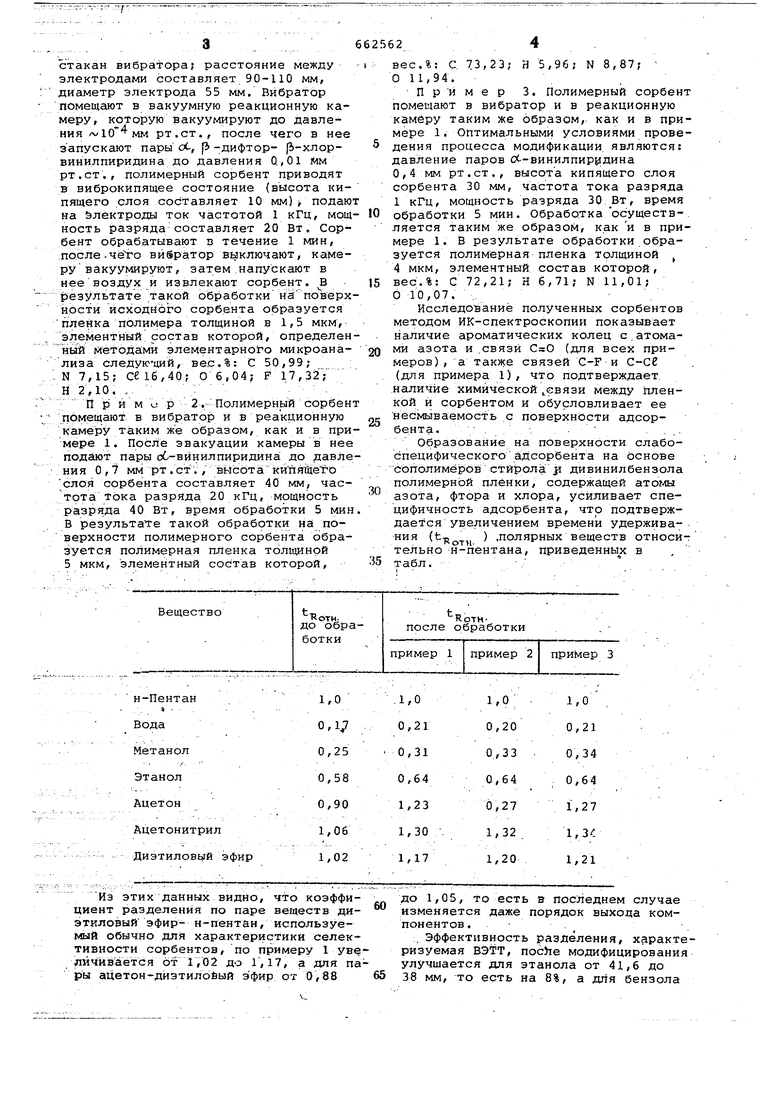

Исслёдованиё полученных сорбентов методом ИК-спектроскопии показывает наличие ароматических колец с,атомами азота и .связи (для всех примеров) , а также связей C-F и С-се (для примера 1), что подтверждает, наличие химической евязи между йленкой и сорбентом и обусловливает ее несмываемость с поверхности адсорбента. . . . . . . Образование на поверхности слабоспецифического адсорбента на Основе сополимеров стй|эола ji дивинилбензола полимерной плёнки, содержащей атомы азота, фтора и хлора, усиливает специфичность адсорбента, что подтверждается увеличением времени удерживания (t ) .полярных веществ относи тельно Н-пентана, приведенны х в , табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модификации твердых носителей | 1979 |

|

SU750370A1 |

| Сорбент для газовой хроматографии | 1977 |

|

SU699422A1 |

| Способ получения полимерного сорбента | 1973 |

|

SU472133A1 |

| Способ получения полимерминерального адсорбента для газоадсорбционной хроматографии | 1985 |

|

SU1351941A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРПОЛИМЕРСОДЕРЖАЩЕГО УГЛЕРОДНОГО ГЕМОСОРБЕНТА | 1995 |

|

RU2118898C1 |

| Способ разделения высококипящих смесей гликолей и их производных | 1980 |

|

SU910578A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛЕТУЧИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ГАЗОВОЗДУШНЫХ СМЕСЕЙ | 2004 |

|

RU2272669C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ЭФИРОВ ФТАЛЕВОЙ КИСЛОТЫ | 2011 |

|

RU2465210C1 |

| СПОСОБ МОДИФИКАЦИИ СОРБЕНТА ДЛЯ ХРОМАТОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2073859C1 |

| СОРБЕНТ ДЛЯ ОСУШКИ ГАЗОВ | 1998 |

|

RU2146558C1 |

Из этих данных видно, что коэффициент разделения по паре веществ диэтиловый эфир- н-пентан, используемый обычно для характеристики селективности сорбентов, по примеру 1 ув лйчйвается от 1,02 до 1,17, а для пары ацетон-дйзтилойый эфир от 0,88

до 1,05, то есть в последнем случае изменяется даже порядок выхода компонентов .

Эффективность разделения, характеризуемая ВЭТТ, noche модифицирования улучшается для этанола от 41,6 до 38 мм, то есть на 8%, а для бензола ;от 55 до 48 мм, то есть на 13%, Это уменьшение ВЭТТ связано, по-видимому, с увеличением минимального разме ра пор: если исходный полимерный сор бент имеет поры с радиусом до 20 А, то у модифицированного минимальный радус равен 75 А, Соответственно, удельная поверхность после модифицирования снижается от 224 до 154 м /г Хроматографические и сорбционные характеристики материала, полученног в примерах 2 и 3, близки к таковым для примера-1. При нанесении на поверхность сополимера стирола с дивинилбензолом полиэтиленгликрля, как это делается в прототипе, ВЭТТ увеличивалась на X 10%.Формула изобретения 1. Способ модификации пористых полимерных сорбентов путем нанесения на их поверхность полимерной пленки, от л и,ч а ю.щ и и с я тем что, с целью повышения эффективности разделения, а также обеспечения, нерастворимости модифицирующегослоя в разделяемых компонентах нанесение полимерной пленки осуществляют посредством полимеризации паров об-винилпиридина или его производных в высокочастотном разряде в присутствии сорбента, находящегося в виброкипящем состоянии. 2. Способ модификации пористых полимерных сорбентов по n.i, о т л ичающийся тем, что процесс нанесения полимерной пленки на поверхность сорбента ведут в течение 15 мин в кипящем слое сорбента высотой от 10 до 40 мм при давлении паров мономера 0,01-0,7 мм рт.ст., частоте тока разряда 1-20 кГц и мощности разряда 20-40 Вт. Источники информации, принятые во внимание при экспертизе , 1.Авторское свидетельство СССР . №425639, кл. В 01 J 1/22, 1974. 2.Захарова Т.К. Кандидатская дисf-ертация, 1975, НИФХИ им. Л.Я. Карпова.. .

Авторы

Даты

1979-05-15—Публикация

1977-08-17—Подача