1

Изобретение относится к технике создания импульсных магнитных полей, конкретно - к устройствам для намагничиванияили перемагничивания ферромагнитных образцов, и может быть использовано, например, в электротехнической и радиоэлектронной промышленности, машиностроении, приборостроении, порошковой металлургии, и производстве постоянных магнитов, а также в научно-исследовательских целях для намагничивания или перемагничивания изделий из ферромагнитных материалов в разомкнутой магнитной цепи при различных технологических процессах, в том числе при определении физико-механических свойств в процессе изготовления таких изделий и неразрушйющем контроле качества готовой ,продукции.

Известны устройства для намагничивания или перемагничивания ферромагнитных образцов, содержаш,ие источник намагничиваюш,его поля, выполненный в виде катушки Гельмгольца, электромагнита или соленоида.

Особенностью Гельмгольца является высокая степень однородности создаваемого магнитного поля и возможноеть свободно

использовать пространство с однородным полем. Однако такой источник намагничивающего поля обеспечивает создание небольшого по величине (примерно до 10 А/М) магнитного поля, что ограничивает область его применения. Магнитные поля от нескольких десятков кА/м до нескольких тысяч кА/м создают при помоши электромагнитов, содержащих магнитопровод, выполненный из железа «армко. Для увеличения напряженности магнитного поля в зазоре

электромагнита используют полюсные наконечники, выполненные, например, из железокобальтовых сплавов. Однако электромагниты неудобны в эксплуатации, а их использование в качестве источника намагничивающего поля затрудняет возможность автоматизации процесса намагничивания образцов. Для получения более сильных магнитных полей использование электромагнитов не имеет смысла, так как из-за глубокого магнитного насыщения проницаемость сердечника

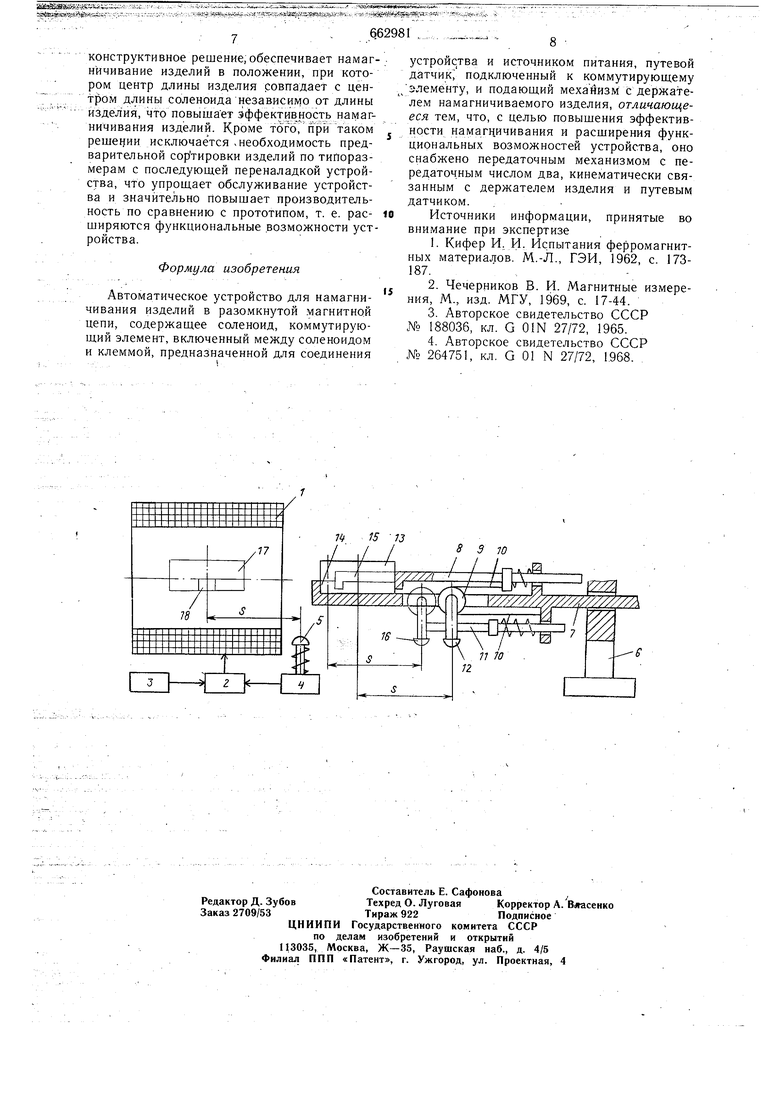

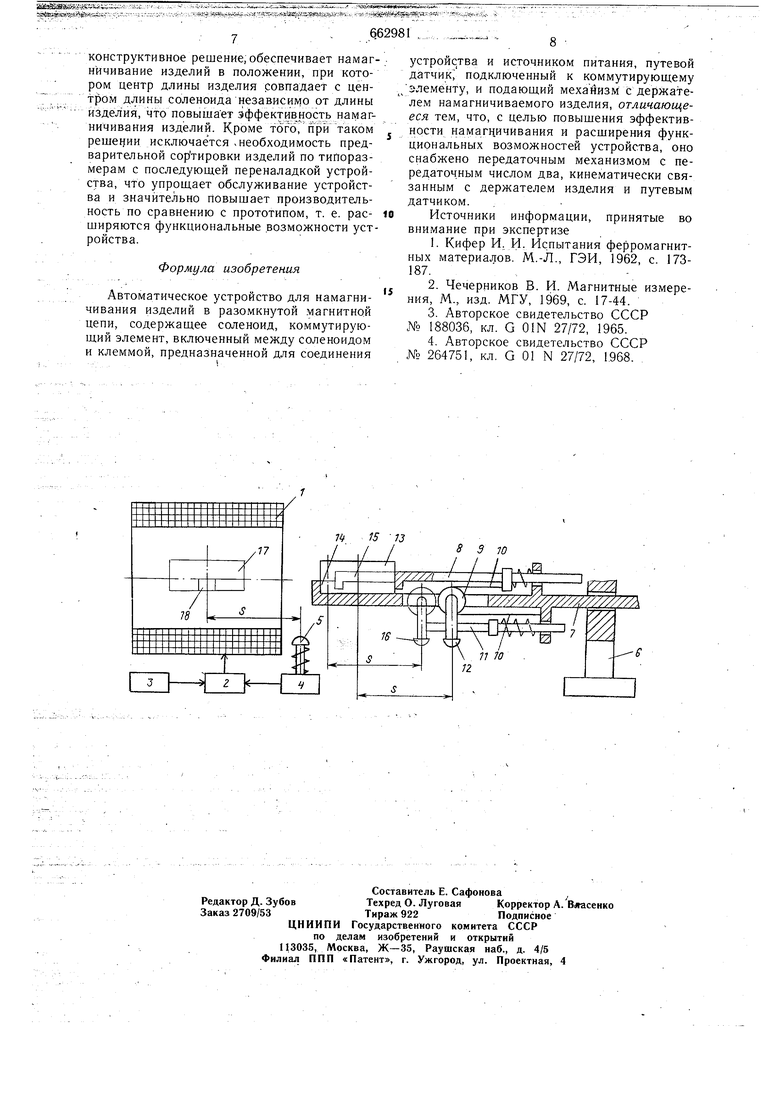

практически не отличается от проницаемости воздуха. Здесь целесообразно использование соленоидов, которые дают возможHdcVb п0.лучать Магнитные поЛя в шйроком интервале значений от 10 А/м до 10 А/м. Кроме того, использование соленоидов в качестве источника намагничивающего поля способствует автоматизации процесса намагничивания, что, в свою очередь, обеспечивает возможность повышения производительности при намагничивании ферромагнитнь1Х образцов 1, 2. Одно из известных устройств для намаг; ничивания ферромагнитных изделий при помощи соленоида использовано в автомате для сортировки изделий по коэрцитивной си ле 3. Намагничивание производится в разомкнутой цепи импульсным полем. Соленоид подключен к источнику питания через коммутирующий элемент, включение которого производится при Помощи путевого индуктивного датчика. Устройство работает следующим образом. Изделия, подлежащие намагничиванию, загружаются в чащу вибрационного питателя, откуда они поступают на позицию намагничивания по наклонному лотку-склизу. Включение источника намагничивающего поля происходит в момент, когда скользящее по лотку изделие попадает в зону действия путевого индуктивного датчика. Такое техническое рещение обеспечивает высокую производительность устройства, однако эффективность намагничивания изделий не всегда может быть прйзнана достаточной. Причина неудовлетворительного намагничивания заключается в том, что скользящее по наклонному лотку изделие в момент намагничивания изменяет траекторию своего движения, что обусловлено неоднородностью намагничивающего поля. В свою очередь, изменение траектории движения под воздействием намагничивающего поля затрудняет поштучную выдачу намагниченных изделий на позиции последующих технологических операций, что ограничивает область применения известного устройства. Наличие указанного недостатка приводит к необходимости значительно увеличивать пространство с однородным магнитным полем по сравнению с длиной намагничиваемого изделия с учетом характеристики движения изделия по наклонному лотку. Это достигается либо увеличением прртяженности намотки соленоида, либо использованием соленоида с профильной намоткой, например, с увеличивающейся к краям плотностью витков на единицу длины соленоида. Однако такое техническое рещение приводит к увеличению габаритов и веса источника намагничивающего поля и снижает КПД устройства. Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является автоматическое устройство для намагничивания изделий в разомкнутой магнитной цепи, использованное в автомате для сортировки изделий по коэрцитивной силе |4. Устройство содержит источник намагничивающего поля, выполненный в виде соленоида, коммутирующий элемент, включенный между соленоидом и источником его питания, путевой датчик, подключенный к коммутирующему элементу через программирующее устройство и обеспечивающий включение источника намагничивающего поля, и подающий механизм с держателем намагничиваемого изделия, обеспечивающий транспортирование изделий на позицию намагничивания. Подающий механизм кинематически связан с путевым датчиком при помощи кулачка, закрепленного на оси привода. Момент включения источника намагничивающего поля определяется положением кулачка и устанавливается при переналадке устройства. Устройство работает следующим образом. . Предварительно рассортированные по типоразмерам изделия загружаются группами в чащу вибрационного питателя, откуда они поступают на лоток-накопитель. Подающий механизм обеспечивает захват изделия из лотка-накопителя, фиксацию его в положении, при котором продольная ось изделия совпадает с направлением продольной оси соленоида, и перенос изделия на позицию намагничив ания при неизменной его ориентации относительно продольной оси соленоида. Запуск программирующего устройства и, следовательно, включение источника на-, магничивающего поля происходит в момент, когда транспортируемое изделие располагается в центральной части соленоида. При этом изделия, длина которых соответствует номинальному значению, принятому для данной конкретной группы изделий по типоразмерам в процессе переналадки устройства. располагаются в положении, при котором центр- длины изделия совпадает с центром длины соленоида, что обеспечивает наиболее эффективное намагничивание таких изделий. Существенным недостаткол известного устройства является снижение эффективности намагничивания изделнй, длина которых отличается от номинального значения для данной конкретной группы по типоразмерам, принятого во внимание при переналадке устройства. Причина снижения эффективности намагничивания таких изделий заключается в асимметричном их положении относительно центра длины соленоида при намагничивании, что обусловлено неоднородностью магнитного . поля. Наличие указанного недостатка приводит к необходимости либо увеличивать пространство с однородным магнитным полем, либо производить разбивку намагничиваемых изделий наиболее мелкие группы по типоразмерам с последующей переналадкой под эти группы. Первое, однако, приводит к увеличению габаритов и веса источника намагничивающего поля и снижает КПД устройства, второе - к дополнительным затратам времени на переналадку и, следовательно, к снижению производительности устройства. Цель изобретения - устранение перечисленных недостатков, обеспечение наиболее эффективного намагничивания изделий различной длины без предварительной их сортировки по типоразмерам и последующей переналадки устройства, т. е. повышение эффективности намагничивания и расширение функциональных возможностей устройства. Поставленная цель достигается тем, что автоматическое устройство для намагничивания изделий в разомкнутой магнитной цепи, содержащее соленоид, коммутирующий элемент, .включенный между соленоидом и источником питания, путевой датчик.подключенный к коммутирующему элементу, и подающий механизм с держателем намагничиваемого изделия, снабжено передаточным механизмом с передаточным числом два, кинематически связанным с держателем изделия и путевым датчиком. Такое конструктивное решение обеспечивает взаимосвязь между положением тран спортируемого изделия на позиции намагничивания и включением источника намагничивающего поля, что, в свою очередь, обес печивает намагничивание изделий в положении, при котором центр длины изделия совпадает с центром длины соленоида независимо от длины изделия. В результате обеспечивается наиболее эффективное намагничивание изделий различной длины, т. е. повышается эффективность намагничивания и расширяютсяфункциональные возможности устройства. На чертеже показана структурная схема автоматического намагничиваюшего устройства. Устройство содержит соленоид 1, подключенный через коммутирующий элемент 2,например тиристор, к источнику питания 3.К коммутирующему элементу 2 подключен путевой датчик 4, чувствительным элементом которого является, например микропереключатель, взаимодействуюший с кулачком 5. В качестве чувствительного органа путевого датчика может бытьс использован индуктивный элемент или фотшлемент с соответствующей электронно-преобразовательной системой, обеспечивающие включение коммутирующего элемента и, следовательно, включение источника намагничиваю.щего поля при транспортировании изделия на позицию намагничивания. Подающий механизм размещен в направляющей 6 и содержит основание 7, на котором располож.ен прижим 8 держателя намагничиваемого изделия. Передаточный механизм, в данном примере блок 9 и трос 10, закреплен на направляющей 11 и содержит исполнительный элемент, в данном примере кулачок 12.Трос 10 закреплен к прижиму 8 и осиованию 7, что обеспечивает перемещение кулачка 12 на длину, равную половине длины перемещения прижима 8. В качестве передаточного механизма может быть использована также любая другая система, обеспечивающая указанную зависимость перемещения исполнительного, элемента 12 по отношению к перемещению прижима 8, например, рейка с двумя шестернями или механизм типа пантограф, соединенные соответствующим образом с указанными элементами. Устройство работает следующим образо.м. Подающий механизм, перемещаясь по направляющей 6, занимает исходное положение; показанное на чертеже. Подлежащее намагничиванию изделие 13 размещают в держателе в положении, при котором продольная ось изделия совпадает с направлением продольной оси соленоида 1. При этом прижим 8, перемещаясь на длину изделия 13,пере.мещает кулачок 12 на половину этой длины. В результате расстояние S от оси, проходящей через центр длины изделия 13, до точки срабатывания, лежащей на поверхности кулачка 12, оказывается равным расстоянию от оси, проходящей чере центр длины соленоида 1, до точки срабатывания, лежащей на поверхности кулачка 5, и сохраняется неизменным при различной длине намагничиваемого изделия. Для сравнения на чертеже показано положение 14, занимаемое изделием с уменьшенной длиной, а также положение 15, занимаемое прижимом держателя и положение 16, занимаемое кулачком передаточного механизма (положения остальных элементов на чертеже не показаны) . После загрузки подающее устройство перемещается в направлении продольной оси соленоида 1, транспортируя изделия на позицию намагничивания. Срабатывание путевого датчика 4 и, следовательно, включение источника намагничивающего поля происходит при воздействии кулачка 12 на кулачок 5. При этом упомянутые в примере изделия 13 и 14 занимают в момент намагничивания соответственно положение 17 и 18. При дальнейщем перемещении подающего механизма в указанном направлении намагниченное изделие транспортируется на позиции последующих технологических операций,. например, на позицию контроля или сборки. Повторный запуск источника намагничивающего поля при возвратном движении подающего механизма исключен. Паличие в автоматическом устройстве для намагничивания изделий в разомкнутой магнитной цепи передаточного механизма с передаточным числом два, кинематически связанного с держателем намагничиваемого изделия и путевым датчиком, обеспечивающим включение источник.а намагничиваюшего поля, выгодно отличает его от известных устройств аналогичного назначения. Такое

конструктивное решение, обеспечивает намагничивание изделий в положении, при котором центр длины изделия совпадает с центром длины соленоида независимо от длины йзделия, что повышает эффектив ность намагничивания изделий. Кроме того, прй аком решен;ии исключается .необходимость предварительной сортировки изделий по типоразмерам с последующей переналадкой устройства, что упрощает обслуживание устройства и значительно повышает производительность по сравнению с прототипом, т. е. расширяются функциональные возможности устройства.

Формула изобретения

Автоматическое устройство для намагничивания изделий в разомкнутой .магнитной цепи, содержащее соленоид, коммутирующий элемент, включенный между соленоидом и клеммой, предназначенной для соединения

устройства и источником питания, путевой датчик, подключенный к коммутирующему элементу, и подающий механизм с держателем намагничиваемого изделия, отличающееся тем, что, с целью повышения эффективности намагничивания и расширения функциональных возможностей устройства, оно снабжено передаточным механизмом с передаточным числом два, кинематически связанным с держателем изделия и путевым датчиком.

Источники информации, принятые во внимание при экспертизе

1.Кифер И. И. Испытания ферромагнитных материалов. М.-Л., ГЭИ, 1962, с. 173187.

2.Чечерников В. И. Магнитные измерения, М., изд. МГУ, 1969, с. 17-44.

3.Авторское свидетельство СССР № 188036, кл. G О IN 27/72, 1965.

4.Авторское свидетельство СССР Л-о 264751, кл. G 01 N 27/72, 1.968. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для магнитопорошковой дефектоскопии колец подшипников | 2024 |

|

RU2828161C1 |

| Устройство для измерения статическихМАгНиТНыХ ХАРАКТЕРиСТиК МАТЕРиАлОВ | 1979 |

|

SU828139A1 |

| Способ намагничивания движущихся ферромагнитных деталей | 1987 |

|

SU1511773A1 |

| ПРИСТАВНОЕ УСТРОЙСТВО КОЭРЦИТИМЕТРА | 2006 |

|

RU2327180C2 |

| Вибрационный магнитометр | 1979 |

|

SU813336A1 |

| Устройство для намагничивания | 1981 |

|

SU1003158A1 |

| Магнитный дефектоскоп | 1979 |

|

SU813242A1 |

| Способ контроля качества ферромагнитных изделий | 1991 |

|

SU1817014A1 |

| Способ контроля качества ферромагнитных изделий | 1989 |

|

SU1698730A1 |

| УСТРОЙСТВО МАГНИТОПОРОШКОВОГО КОНТРОЛЯ СИЛОВЫХ ПРУЖИН | 2023 |

|

RU2836597C1 |

Авторы

Даты

1979-05-15—Публикация

1977-02-14—Подача