Изобретение относится к области электротермии и может быть использовано в электронагревательных тепловых агрегатах преимущественно с кислородсодержащими газовыми средами. Известны стержневые нагревательные элементы, изготовляемые на основе окисных высокоогнеупорных материа лов, содержащие соединенный с токоподводами по торцам цилиндрический резистивный элемент, выполненный из ThO2 с двумя утолщениями на концах из ZrOg U1 . Нагревательный элемент работает следующим образом. Вертикально установленный резистивный элемент с прижатыми токоподводядими блоками предварительно нагревают до температуры, при которой керамика нагревательного элемента становится достаточно электропроводной, и затем пропускают переменный электрический ток через резистивный элемент для получения требуемых температур. Недостатком такого нагревательного элемента является малая крипоусто чивость, недостаточная механическая прочность и радиоактивность материала резистивного элемента. Наиболее близким по технической сущности к предлагаемому изобретению являются нагревательные элементы, содержащие резистивный элемент в форме параллелепипеда, выполненный из стабилизированной двуокиси циркония, с одной нагревательной поверхностью, снабженный охлаждающими вырезами, ориентированными параллельно нагревающей поверхности. .Расположение вырезов обеспечивает постоянное увеличение эффективного рабочего сечения от центральной части резистивного элемента к токоподводам, которые размещены в теле нагревателя 12 . Известный нагревательный элемент работает следующим образом. Резистивный элемент в сборе с токоподводящими электродами предварительно нагревают до температуры, при которой керамика резистивного 3neMef}та становится достаточно электропроводной, и затем пропускают переменный электрический ток через резистивный элемент, осуществляяпрямой нагрев его до требуемых температур. При этом охлаждающие вырезки способствуют созданию градиента температуры в продольном и поперечном сечениях

резистивного элемента и частично препятствуют прохождению электрического тока.

Недостатком нагревательных элементов такого типа является низкая эффективность охлаждения нерабочей поверхности из-за малых градиентов тем пературы в поперечном сечений резистивногЬ элемента по его толщине и связанная с этим недостаточная крипоустойчивость нагревательного элеменfaj: который при этом имеет неравноМерные температуры на теплоразвивающей рабочей поверхности. В связи с этим эксплуатация такихнагревательных элементов осуществляется при температурах ниже 1800 С.

Цель настоящего изобретения - повышение крипоустойчивссти высокотемпературного нагревательного элемента при эксплуатации.

Указанная цель достигается тем,что резистивный элемент со стороны проти.волежащей нагревающей поверхности, по всей длине, кроме токоподводящих участков, выполнен с утолщением, в котором проходят охлаждающие вырезы в направлении его толщины рядами, глубиной, рав.ной его толщине, причем в каждом ряду между вырезами выпол ненй перемычки в шахматном пЬрядке.| Указанные вырезы выполняются в виде прямоугольных проточек либо в виде цилиндрических углублений.

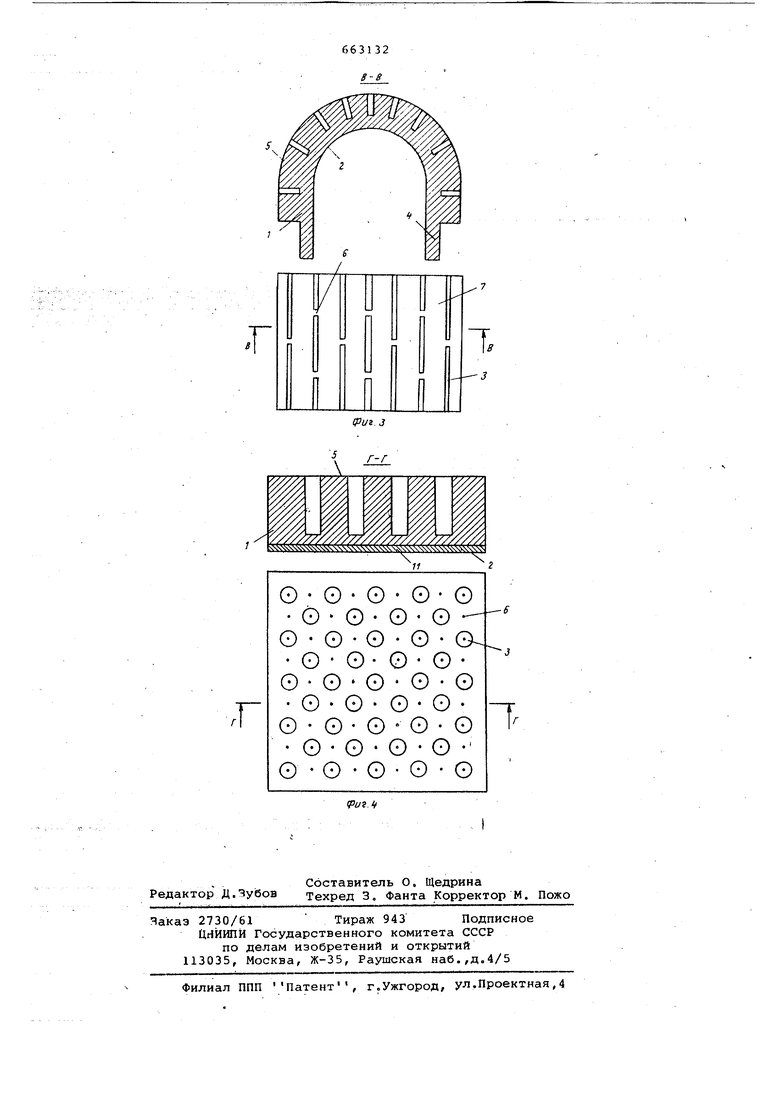

Охлаждающие вырезы, выполненные в виде прямоугольных проточек или цилиндрических углублений, способствуют отжатию электрических силоBfcJx линий к рабочей поверхности с обеспечением значительного градиента температуры по- толщине резистивного элемента, а каркас материала, образованный вырезами и перемычками, дополнительно повьниает крипоустойчиворть нагревательного элемента при высоких температурах его работы. :- ... . -...На фиг.1 изображен высокотемпературный нагревательный элемент плоской формы с двумя токоподводящими участками; на фиг.2 - плоский резистивный элемент с одним токоподводящим участком; на фиг.З - резистивный элемент арочного типа; на фиг.4 - резистивный элемент без токоподводящих участков.,

Высокотемперату зный нагревательный элемент содержит плоский резистивный элемент 1, выполненный из тугоплавких электропроводчых окислов ,например, из стабилизированной двуокиси циркония, с одной нагревающей ndBepXHOCTbK 2, снабжённый вырезами 3 для охлажде ния. 1езистивный элемент 1 с6 :стОроны противолежащей нагревающей поверхнс сти 2 по всей длине, кроме токоподводящих участков 4, выполнен с утолщением 5, э котором проходят указанные вырезы 3 в направлении его

толщины рядами, глубиной, равной толщине утолщения 5, причем в каждом ряду между вырезами выполнены перемычки 6 в шахматном порядке для образования ребер жесткости 7. Резистивный элемент 1 соединен по торцам с токоподводами 8, которые выполнены из однородного материала, или являются составными с переходным керамическим блоком 9 и электродом 10.

Реэистивные элементы 1 с одним токоподводящим участком 4 (фиг.2) в сочетании с резистивным элементом 1 без токоподводящих участков(фиг.4) образуют составной нагревательный резистивный элемент арочного типа. (фиг.Э ).

Высокотемпературный нагревательный элемент работает следующим образом.

Резистивный элемент в сборе с токоподводящими электродами предварительного нагревают до температуры, п которой керамика резистивного элемента становится дс статочно электропроводной, затем пропускают переменный электрический ток через резистивный элемент,, осуществляя прямой его нагрев до требуеких температур на рабочей поверхности. Охлаждающие вырезки своим расположением и ориентацией препятствуют прохождению электрического тока по утолщению и отжимают электрические силовые линии к рабочей поверхности. В сечении нагревательного резистивного элемента создается большой градиент температур и, благодаря ребрам жесткости, имеющим низкие температуры, достигается повышение крипоустойчивости нагревательного элемента.

Предложенный нагревательный элемент отличается малой ползучестью, за счет низких температур наружной поверхности ребер жесткости при максимально высоких рабочих температурах нагревательного элемента до , которые достигаются благодар . концентрации электрического тока у рабочей поверхности резистивного элецента. Создание отдельных токоподводящих блоков из керамических пластин обеспечивает большой экономический эффект, достигаемый путем Зс1мены пластины на токоподводах.

Формула И.Зобретения

,1. Высокотемпературный нагревательный элемент, содержащий соединенный с токоподводами по торцам плоский резистивный элемент, вьтолненный из тугоплавких электропроводных окислов, например, из стабилизированной двуокиси циркония, с одной нагревающей поверхностью, снабженный вырезгили для охлаждения, отличаю щи йс я тем, что, с целью повышения криnоустойчивости нагревательногоэлемента при эксплуатации, реэистивный элемент CQ стороны противолежащей нагревающей поверхности по всей дПк не, кроме токоподводящих участков, выполнен с утолщением, в котором указанные вырезы в направлении его толщины проходят рядами, глубиной, равной его толщине, причем в каждом ряду между вырезами выполнены перемычки в шахматном порядке.

2. Устройство по П.1, о т л и ч аю щ е е с я тем, что указанные вырезы

выполнены в виде прямоугольных проточек .

3. Устройство по П.1, от л и ч а-. к щ ее с я тем, что указанные вырезы выполнены в виде цилиндрических углублений.

Источники информации, принятые во внимание при экспертизе

1.T.F.Geeeer,T}esislor hernace Hti Some, Preeiminar Resutts upto 2OOO°C jour. Re eednch. Nat Bur. Standards,94,v.27,6,p.555-566

2. Патент Франций 2138230, кл. Н 05 В 3/00 F 27 D 11/00, .

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для отжига крупногабаритных монокристаллов | 1976 |

|

SU774351A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1996 |

|

RU2101881C1 |

| Высокотемпературный модульный инфракрасный нагревательный блок | 2023 |

|

RU2809470C1 |

| Резистивный электронагреватель | 1976 |

|

SU649178A1 |

| НАГРЕВАТЕЛЬ ДЛЯ СТЕНДА ИСПЫТАНИЙ НА ПРОЧНОСТЬ | 2013 |

|

RU2548617C1 |

| ИНФРАКРАСНЫЙ НАГРЕВАТЕЛЬНЫЙ БЛОК | 2013 |

|

RU2539974C1 |

| ГИБКИЙ ТОКОПОДВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЕГО ПИРОУГЛЕРОДОМ | 1991 |

|

RU2031548C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2007 |

|

RU2321973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА С ПЕРЕМЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 1996 |

|

RU2123241C1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

г

у/////////////жт т7тт

/ г

Т

о о о о о . б . о о о -о о о о G) о о- 0 о

0. о о о о . 0 . о о о

0.0.0.0.0 . 0.0.0.0. 0.0.0.0.0

т

Авторы

Даты

1979-05-15—Публикация

1976-01-23—Подача