(54) УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОР1 ОБРАБОТКИ СЫПУЧИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для смешения, подсушки и дозированной подачи сыпучих термопластов | 1984 |

|

SU1154089A1 |

| Шнековый пластикатор-дозатор для переработки термореактивных материалов | 1982 |

|

SU1052394A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РЕГУЛИРУЕМОЙ ВЫГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2379099C2 |

| УСТРОЙСТВО И СПОСОБ ЗАГРУЗКИ БЛОКА ПЛАСТИФИКАЦИИ МАШИНЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2001 |

|

RU2269417C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВЫГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА ИЗ СУДОВ ИЛИ ДРУГИХ ЕМКОСТЕЙ | 1996 |

|

RU2136571C1 |

| Шнековый дозатор порошков тугоплавких металлов | 2018 |

|

RU2701277C1 |

| Устройство для дозирования сыпучих материалов | 1978 |

|

SU771469A1 |

| ГРАВИМЕТРИЧЕСКОЕ ДОЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕКУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2086930C1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| Тукосмесительная установка с обработкой биопрепаратами | 2021 |

|

RU2773547C1 |

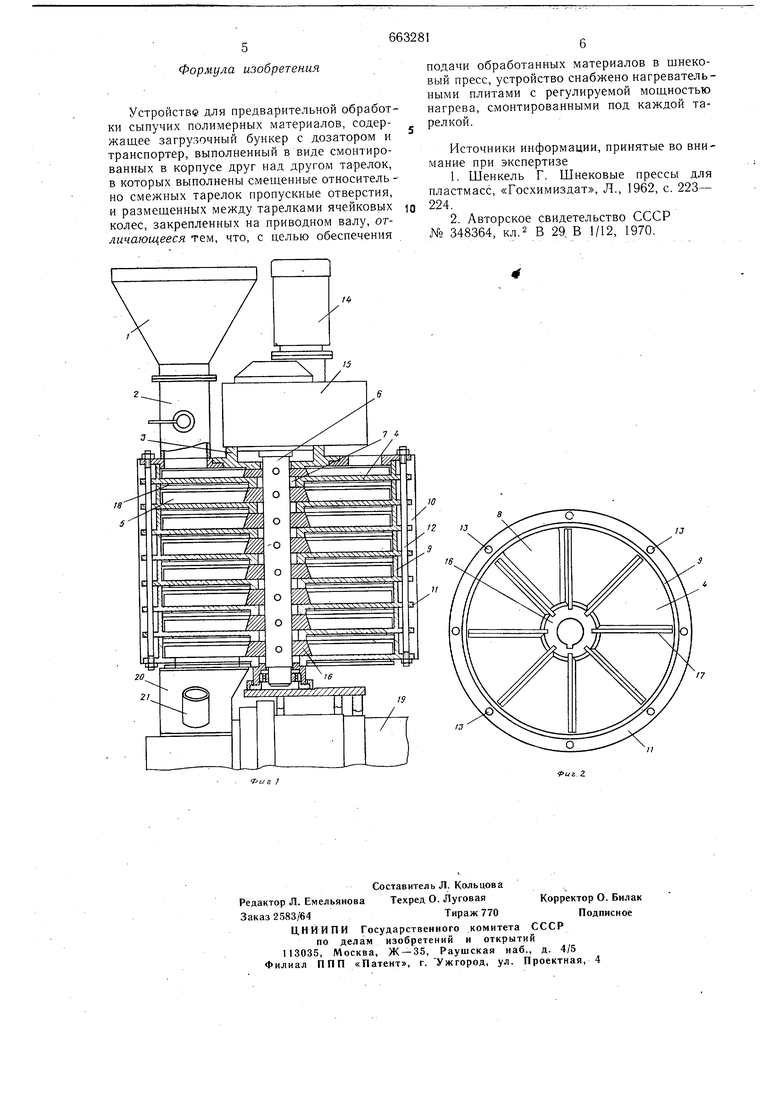

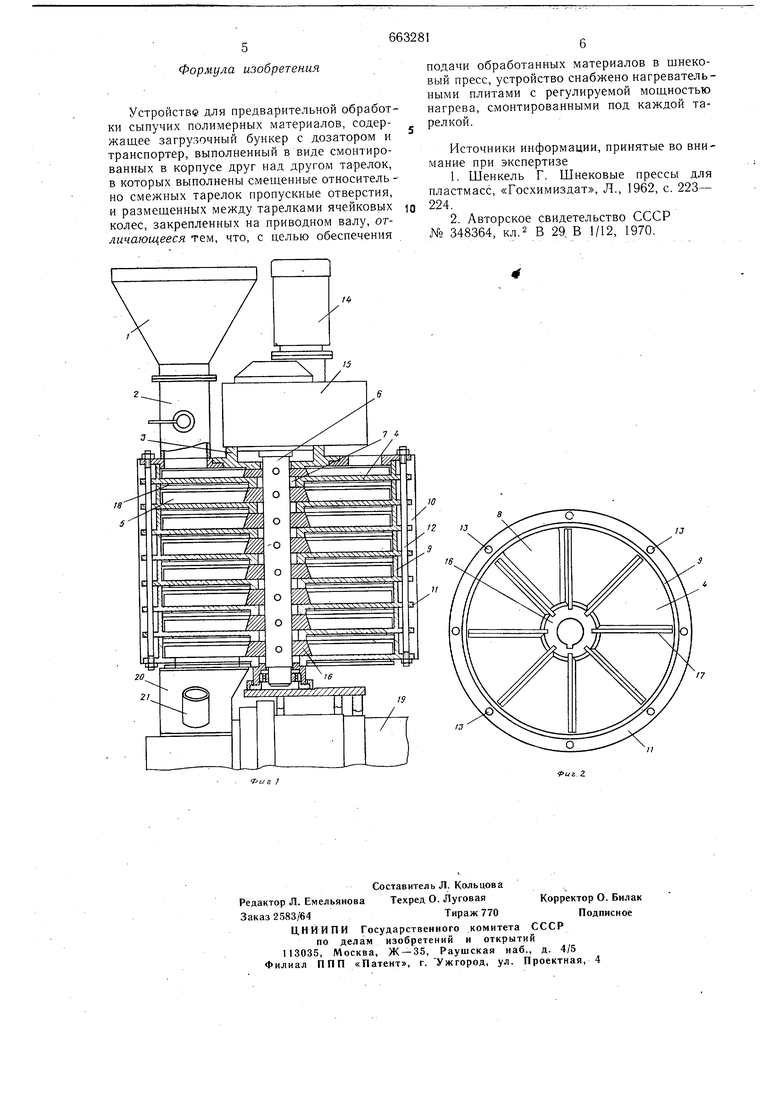

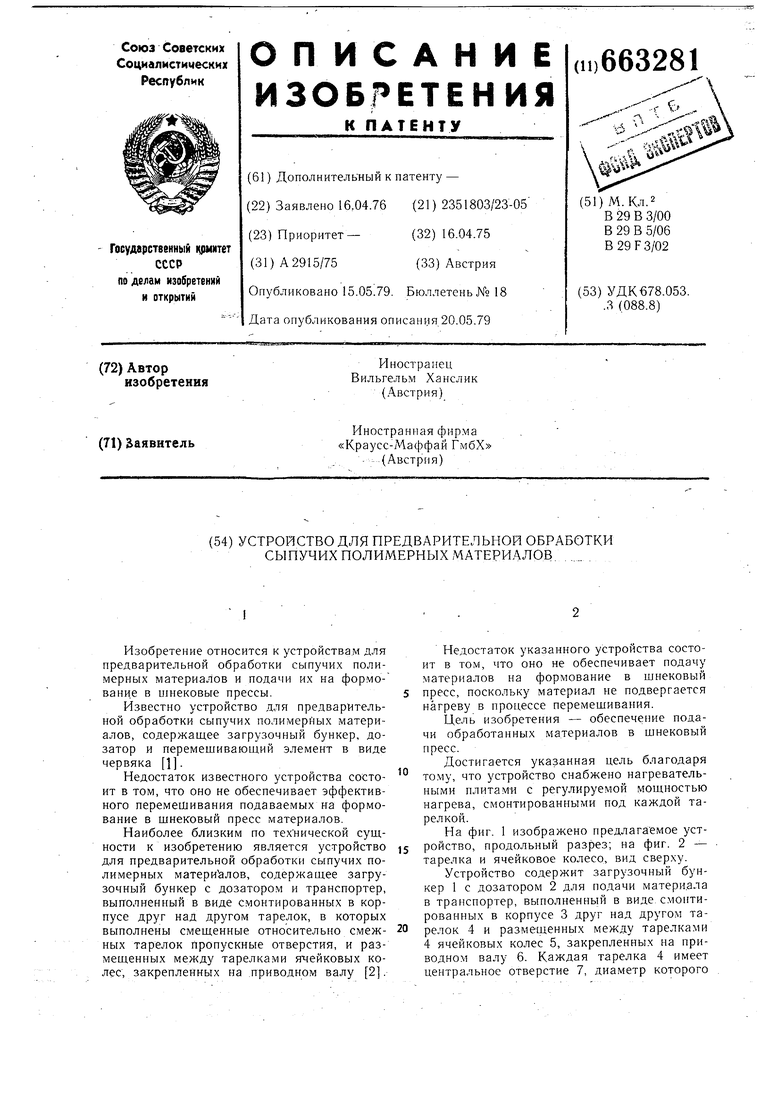

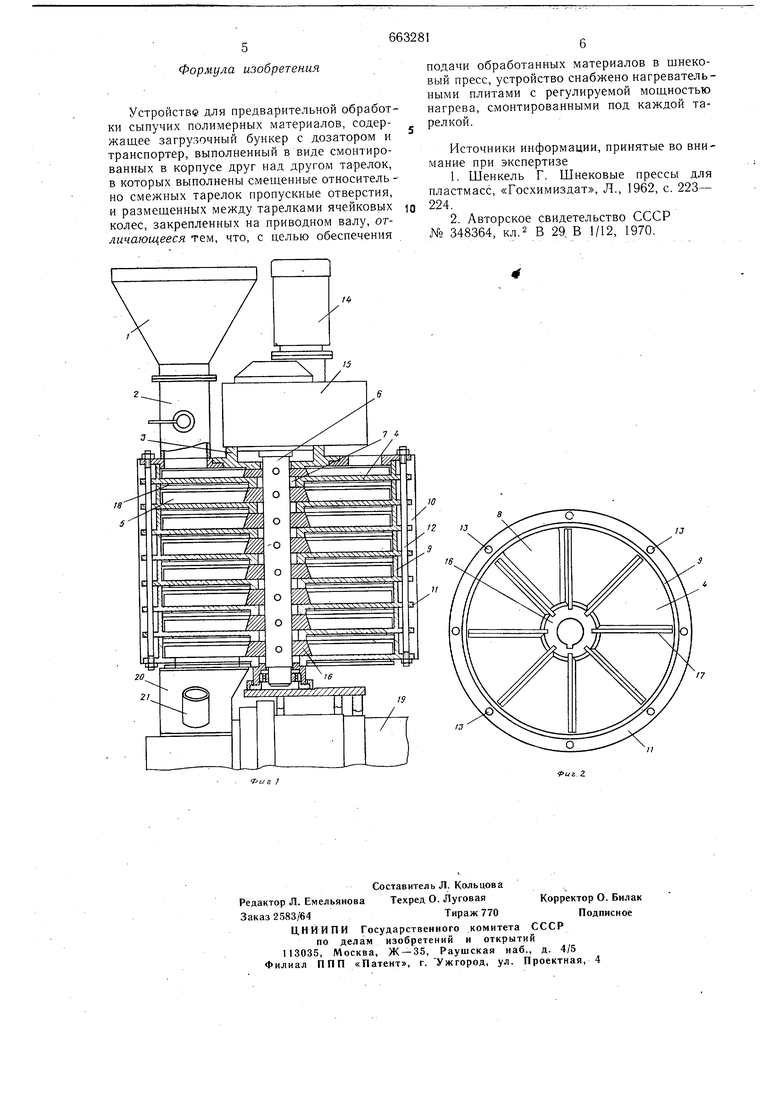

Изобретение относится к устройствам для предварительной обработки сыпучих полимерных материалов и подачи их на фор.мовани.е в шнековые прессы. Известно устройство для предварительной обработки сыпучих полимерных материалов, содержащее загрузочный бункер, дозатор и перемешивающий элемент в виде червяка . Недостаток известного устройства состоит в том, что оно не обеспечивает эффективного перемешивания подаваемых на формование в шнековый пресс материалов. Наиболее близким по технической сущности к изобретению является устройство для предварительной обработки сыпучих полимерных материалов, содержащее загрузочный бункер с дозатором и транспортер, выполненный в виде смонтированных в корпусе друг над другом тарелок, в которых выполнены смещенные относительно смежных тарелок пропускные отверстия, и размещенных между тарелками ячейковых колес, закрепленных на .приводном валу 2. Недостаток указанного устройства состоит в том, что оно не обеспечивает подачу материалов на формование в шнековый пресс, поскольку материал не подвергается нагреву в процессе перемешивания. Цель изобретения - обеспечение подачи обработанных материалов в щнековый пресс. Достигается указанная цель благодаря тому, что устройство снабжено нагревательными плитам-и с регулируемой мощностью нагрева, смонтированными под каждой тарелкой. На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - тарелка и ячейковое колесо, вид сверху. Устройство содержит загрузочный бункер 1 с дозатором 2 для подачи материала в транспортер, выполненный в виде, смонтированных в корпусе 3 друг над другом тарелок 4 и размещенных между тарелками 4 ячейковых колес 5, закрепленных на приводном валу 6. Каждая тарелка 4 имеет центральное отверстие 7, диаметр которого больше диаметра приводного вала 6, и про. пускное отверстие 8, смещенное относительно пропускнйх отверстий смежных тарелок. Цилиндрические стенки 9 тарелок 4 образуют наружный кожух 10 транспортера, причем каждая последующая тарелка размещена на цилиндрической стенке 9 предыдущей тарелки. По наружному краю 11 тарелки 4 скрепляются с помощью болтов 12, которые проходят через отверстия 13. В данном варианте последовательно установленные тарелки 4 повернуты на один щаг отверстий L3 по отнощению друг к другу, причем этот поворот осуществлен для соответственно нижней та релкй по отнощению к крайней тарелке против направления вращения приводного вала 6. Вал 6 приводится во вращение от электродвигателя 14 через бесступенчато регулируемый редуктор 15. С приводным валом 6 соединены ступицы 16 ячейковых колес 5, причем наружный диаметр ступиц 16 выполнен больше диаметра центральных отверстий 7 тарелок 4. Каждое ячейковое колесо имеет скребки 17, разделяющие заключенное между двумя последовательно установленными тарелками 4 кольцевое пространство на отдельные ячейки. С нижней стороны тарелки 4 смонтированы нагревательные плиты 18, мощность которых можно регулировать по отдель ности, группами или в совокупности, для чего могут быть установлены по пути движения материала датчики температуры (на чертеже не показаны). Для подачи материала в щнековый пресс 19 предназначен патрубок 20, имеющий отверстие 21 для выхода пара и газа из щнекового пресса 19, Верхняя сторона тарелок 4 может иметь покрытие из тефлона. Устройство работает следующим образом. Сыпучий полимерный материал из за грузочного бункера 1 подается в транспортер, где последовательно проходит через та.х,;,,фелки 4 и ячейки ячейковых колес 5, за счет чего материал интенсивно перемешивается и нагревается до заданной степени и подается в шнековый пресс 19. Во время транспортировки происходит переворачивание и перемещивание материала и тем самым практически создаются соверщенно одинаковые условия теплопередачи для каждой частицы материала, так что в конечном итоге в материале при выходе из транспортера нет поддающихся измерению температурных различий. При транспортировке материала в рыхлом состоянии уже в значительной степени происходит выделение газов или испарение образовавщейся влаги, и газы или пары могут беспрепятственно удаляться. Конечная производительность устройства в отношении «греющей мощности может регули эоваться посредством изменения количества применяемых тарелок 4. Поэтому совершенно одинаковые по отношению друг к другу элементы можно монтировать по принципу агрегатирования для устройств с различной производительностью, как это требуется для шнековых экструдеров различной -мощности. Нагрев материала зависит от величины имеющейся поверхности нагрева, ее температуры, времени прохождения материала через транспортер и степени заполнения транспортера, причем степень заполнения ячеек, образуемых между последовательно расположенными скребками у ячейкового колеса 5 можно регулировать с помощью дозатора. 2, предварительно подключенного к питающему транспортеру. Время прохождения перерабатываемого материала зависит от количества тарелок 4 и от окружной скорости, следовательно, от числа оборотов ячейковых колес 5 и также совершаемого над каждой тарелкой угла поворота, который определяется смещением пропускных отверстий 8 тарелок 4 по отношению друг к другу. Изобретение позволяет предварительно обрабатывать сыпучий полимерный материал, интенсивно его перемешивать, нагревать и подавать в щнековый пресс. При этом температура нагрева материала и его количество могут регулироваться, что позволяет повысить производительность шнековых прессов. Объясняется это тем, что, поскольку различные термопласты часто должны экструдироваться также при различных конечных температурах и поскольку достигнутая конечная температура зависит не только от создаваемого в шнековом прессе давления и температуры загружаемого материала, но и также от того, насколько большим является сопротивление деформированию самого материала, материалы с высоким сопротивлением деформированию при прохождении через щнековый пресс нагреваются сильнее, чем перерабатываемые при таких же условиях материалы с меньшим сопротивлением деформированию. Кроме того,форма (вид),в которой подается материал, например средняя величина частиц, оказывает значительное влияние на прилагаемую работу деформации. В зависимости от того, проходит легко или с трудом определенный материал или смесь материалов через шнековый пресс, должно регулироваться также подаваемое в него количество материала, чтобы, с одной стороны, предотвратить перегрузки щнекового пресса и, с другой стороны, создать возможность для более полного использования производительности машины. Изобретение и позволяет регулировать дозу и температуру подогрева материала, и использовать щнековый пресс без переоборудования для переработки различных термопластов.

Формула изобретения

Устройстве для предварительной обработки сыпучих полимерных материалов, содержащее загрузочный бункер с дозатором и транспортер, выполненный в виде смонтированных в корпусе друг над другом та-релок, в которых выполнены смещенные относительно смежных тарелок пропускные отверстия, и размещенных между тарелками ячейковых колес, закрепленных на приводном валу, отличающееся тем, что, с целью обеспечения

Lf г /

подачи обработанных материалов в щнековый пресс, устройство снабжено нагревательными плитами с регулируемой мощностью нагрева, смонтированными под каждой тарелкой.

Источники информации, принятые во внимание при экспертизе

fuz.i

Авторы

Даты

1979-05-15—Публикация

1976-04-16—Подача