(54) СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ИГЛ ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2007 |

|

RU2389033C2 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК МЕДИЦИНСКИХ ИНСТРУМЕНТОВ | 2009 |

|

RU2412789C1 |

| Газоразрядное устройство для обработки плазмой при атмосферном давлении поверхности биосовместимых полимеров | 2020 |

|

RU2751547C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СТЕРЖНЕВЫХ ЗАГОТОВОК ДЛЯ ПРОИЗВОДСТВА МЕДИЦИНСКОГО ИНСТРУМЕНТА | 1992 |

|

RU2064538C1 |

| Устройство для изготовления игл | 1982 |

|

SU1055512A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С УБЫВАЮЩЕЙ ЗАВИСИМОСТЬЮ ВНЕШНЕГО ДИАМЕТРА ОТ ДЛИНЫ | 2000 |

|

RU2176579C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА | 2002 |

|

RU2252131C2 |

Изобретение относится к точному машиностроенню и может быть использовано при изготовлении прецизионных деталей-зондов для микроконтактировання и других микроинструментов и микроэлектродов.

Известны способы зпектрохимической обработки игл, 1фи которых конец заготовки, подлежащий обработке, например зарсзрению, погружается в электролит и за стет явления анодного растворения приобретает конушую форму 11.

При таком способе обработки конусность острия иглы зависит от длины затаиваемой части, поэтому дяя получения очень тонкого острия (0,5-1 мкм) необходима большая длина обработки (не менее 10 диаметров заготовки). 1фоме того, этот способ не дает возможности получить тонкий щошщфический конец заточенной части. В ряде случаев, на фимер 1ФИ изготовленав стержней для отливки заготовок с кашшля| ными отверстиями диаметром 20-30 мкм, необходимо затачиваемой части придать именно такую форму. Для получения нужной формы заточенной части необходимо

тем или шаЛл путем локализовать зону съема материала.

Целью изобретения яэляетс й локализация зоны съема материала непосредственно в процессе электрохимической обработки.

Это достигается тем, что обработку ведут в пленке электролита, которую образуют за счет сил поверхностного натяжения внутри охватываюйего деталь катода.

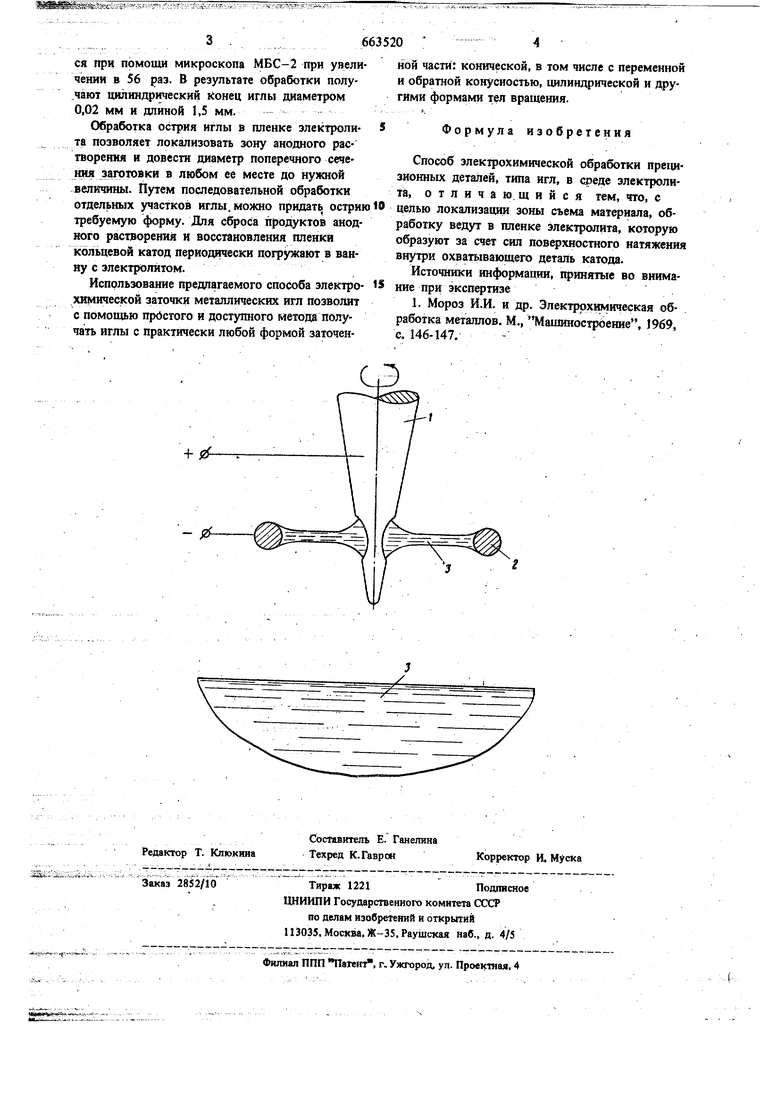

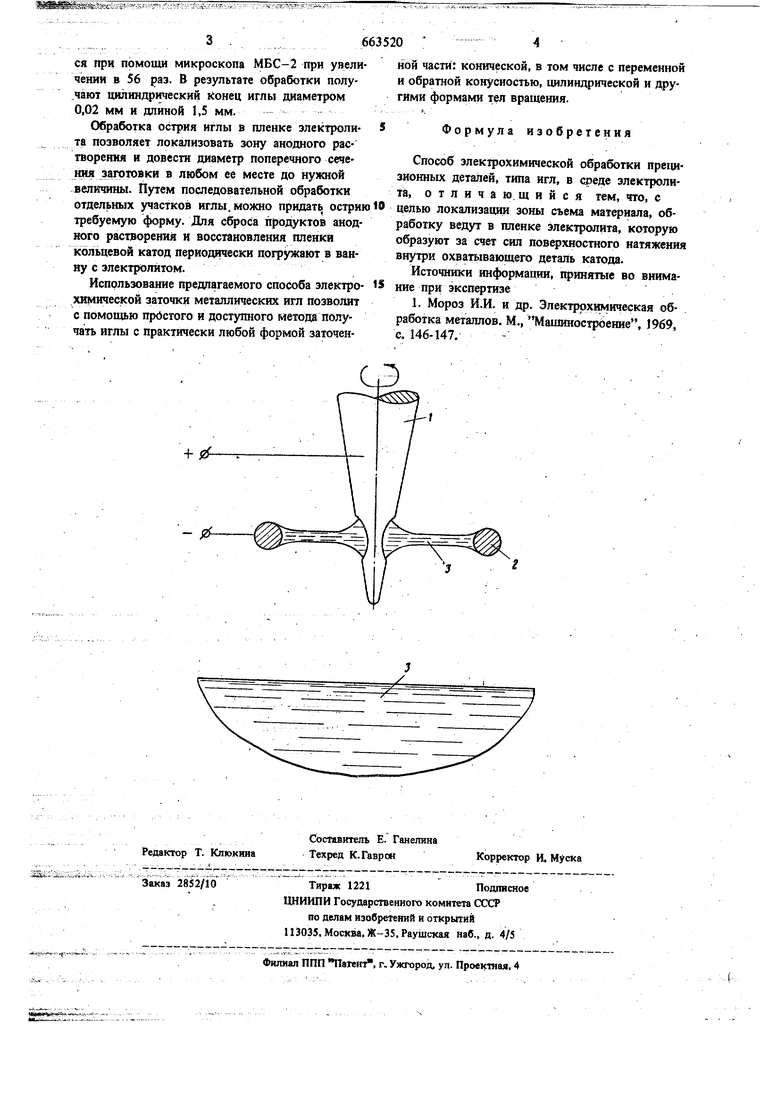

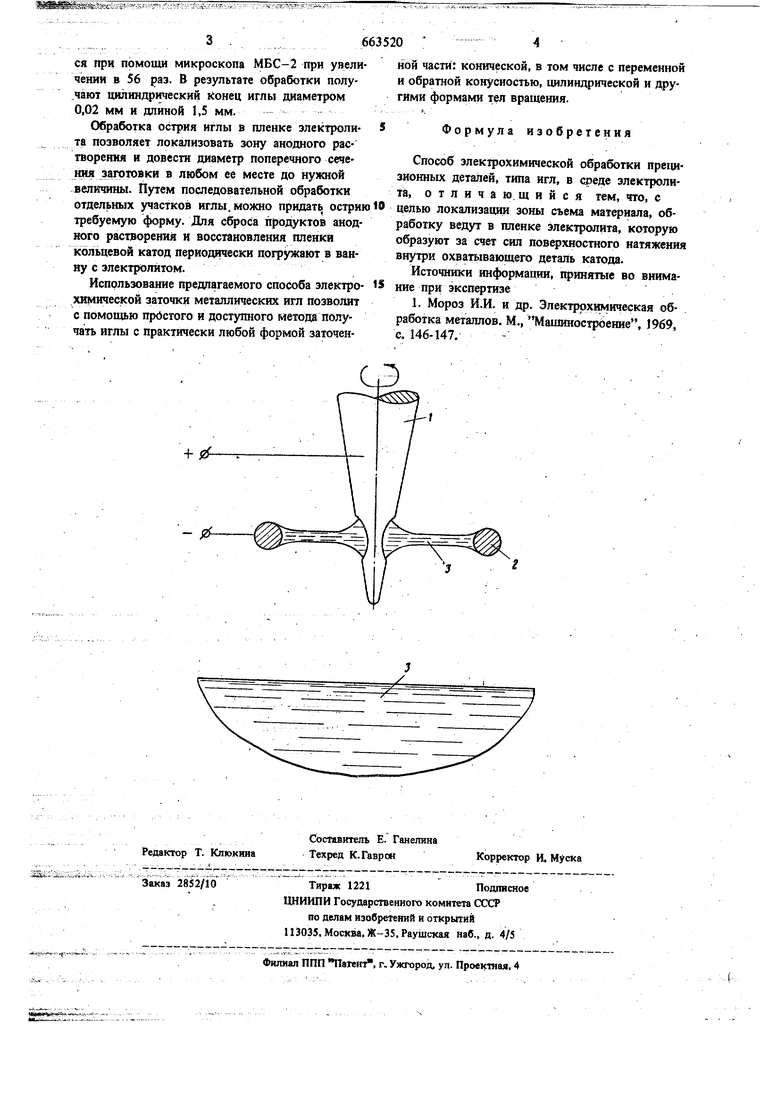

Сущность изобретения поясняется чертежом.

Заготовка 1 находится внутри кольцевого катода 2, внутри которого расположена пленка электролита 3, образованная за счет сил поверхностного натяжения.

Пример. Заготовки из вольфрамовой проволоки диаметром 1 мм и длиной 25 мм подвергают предварительно электрохимической заточке в .15%-ном растворе NaOH. После образования конуса длиной 10 мм с размером острия 0,3 мм переходят к обработке в пленке электролита; Обработку начинают с верхней более штрокой части и постепенно, по мере уменьшения диаметра в зоне обработки, переходят к нижней части. Контроль осуществляет

Авторы

Даты

1979-05-25—Публикация

1978-03-24—Подача