Изобретение относится к области электрофизических и электрохимических методов обработки, преимущественно к прошивке отверстий малого диаметра в деталях из высокопрочных и твердых сталей и сплавов.

Известен способ электроэрозионно-химической размерной обработки металлов и сплавов в проточномэлектролите(а.с. СССР №193877, C25D 5/34, 05.06.1976), при котором, с целью повышения производительности, обработку производят графитовым электродом на режиме, при котором электрохимическая обработка сопровождается искрением.

Недостатком данного способа является то, что применение графитовых электрод-инструментов неприемлемо для прошивки отверстий малого диаметра в связи с тем, что они будут иметь высокую хрупкость и большое электрическое сопротивление. Также авторами патента не определены принципы выбора параметров режима, при которых обработка в режиме искрения обеспечила максимальную производительность и качество поверхности. Способ не исключает инициирования электрических разрядов по боковой поверхности электрод - инструмента(ЭИ), что приводит к ухудшению качества поверхности отверстия, увеличивает износ ЭИ.

Известен способ электроэрозионно-химической размерной обработки металлов и сплавов в проточном электролите(а.с. СССР №233806/дополнительное к а.с. СССР №193877/ МКИ2 В23Р 1/06, 30.09.1978), при котором с целью повышения точности обработки изделий на доводочных операциях, повышают частоту колебаний электрического тока, а амплитудное напряжениена электродах поддерживают несколько превышающим напряжение горения дуги.

Недостатком данного способа является то, что применение графитовых электрод - инструментов нецелесообразно для прошивки отверстий малого диаметра в связи с тем, что они будут иметь высокую хрупкость и большое электрическое сопротивление. Также обработка указанным способом не исключает инициирования электрических разрядов по боковой поверхности ЭИ, что приводит к ухудшению качества поверхности отверстия, увеличивает износ ЭИ. Не определены принципы выбора параметров режима, при которых обработка обеспечила бы максимальную производительность и качество поверхности.

Известен способ электроконтактноэлектроэрозионно-химической обработки(патент РФ №2428287, В23Н 5/02, 10.09.2011), при котором, с целью устранения растравливаниянеобрабатываемой поверхности, повышения качества обрабатываемой поверхности при снижении загрязнении окружающей среды, при его осуществлении в проточном электролите с подачейэлектрода-инструмента при его вибрации до касания с обрабатываемой поверхностью в каждом периоде колебании. В качестве электролита используют водный раствор азотнокислого натрия концентрацией 1-5 г/л, а время воздействия анодного растворения и эрозионного разрушения определяют амплитудой и частотой вибрации катода-инструмента в зависимости от требуемой шероховатости обрабатываемой поверхности.

Недостатком данного способа является то, что он не исключает инициирования электрических разрядов по боковой поверхности ЭИ, что приводит к ухудшению качества поверхности отверстия, увеличивает износ ЭИ.

Известен способ электроэрозионно-химической обработки(а. с. СССР №585032, В23Р 1/00, 25.12.1977), при котором с целью повышения производительности обработки, путем использования энергии постоянной составляющей на стадии эрозионного съема материала, величину постоянной составляющей напряжения устанавливают большей или равной напряжению горения дуги.

Недостатком данного способа является то, что он не исключает инициирования электрических разрядов по боковой поверхности ЭИ, что приводит к ухудшению качества поверхности отверстия, увеличивает износ ЭИ. Также авторами патента не определены принципы выбора параметров режима, при которых обработка обеспечивает максимальную производительность и качество поверхности.

Известен способ электрохимической обработки биполярными импульсами и устройство для его осуществления (Евразийский патент №000069, В23Н 3/02, 07.09.1996), при котором, с целью повышения производительности обработки, путем депассивации поверхности детали, процесс электрохимической обработки ведут с подачей биполярного тока, при котором один или более импульсов прямой/нормальной полярности чередуют с импульсами напряжения обратной полярности.

Недостатком данного способа является то, что он не включает импульсы напряжения, инициирующие электрические разряды. Не содержатся правила, ограничивающие амплитуду и длительность импульсов прямого тока для недопущения электрических разрядов при электрохимической обработке.

Известен способ комбинированной электроэрозионно-электрохимической обработки (ЭЭХО) импульсами тока электропроводящих материалов, покрывающихся в процессе обработки пассивирующей пленкой(а.с. СССР №309789, В32Н 5/02, 01.01.1971), при котором, с целью, повышения точности и уменьшения износа инструмента на межэлектродный промежуток периодически подают инициирующие импульсы, осуществляющие электроэрозионный съем пассивирующей пленки, а вслед за ними силовые импульсы, осуществляющие электрохимический съем.

Данный способ является наиболее близким к заявляемому и принят в качестве прототипа.

Недостатком данного способа является то, что он не исключает инициирования электрических разрядов по боковой поверхности ЭИ, что приводит к ухудшению качества поверхности отверстия, увеличивает износ ЭИ. Также авторами патента не определены параметры режима, при которых ЭЭХО обеспечит максимальную производительность и качество поверхности.

Таким образом, известные способы электроэрозионно-электрохимической обработки не могут обеспечить

высокопроизводительную прошивку отверстий малого диаметра с высоким качеством обработанной поверхности(низкой шероховатостью, без дефектного слоя). Так как они не исключают инициирования электрических разрядов по боковой поверхности ЭИ, что приводит к ухудшению качества поверхности отверстия, увеличивает износ ЭИ. Также авторами патентов не определены параметры режима, при которых обработка обеспечивает максимальную производительность и качество поверхности. В частности, электрохимическая обработка осуществляется на зазорах существенно больших, чем традиционная, обрабатываемая поверхность нагрета предшествующими разрядами и имеет измененную относительно основы структуру, что, очевидно, требует изменение условия и режимов ее реализации для эффективного анодного растворения дефектных слоев, снижения шероховатости и скругления острых кромок.

Известен импульсный источник питания преимущественно для электроэрозионной и электроэрозионно-химической обработки металлов(А.С. СССР №1281352, Н02М 7/515, В23Н 1/02, 07.01.1987), содержащий инверторы, выполненные на параллельно соединенных первых группах тиристоров и диодов, включенных по мостовой схеме с последовательными LC-контурами в диагоналях мостов, и подключенной к анодам тиристоров и катодам диодов первых групп первичной обмоткой выходного трансформатора, средняя точка которой через дроссель входного фильтра подключена к положительному полюсу постоянного напряжения, причем в выходной трансформатор введена вторичная обмотка со средней точкой, к которой подключены катоды второй группы тиристоров инверторов, образующие первый вывод источника питания, а крайние выводы вторичной обмотки выходного трансформатора через дополнительные диоды соединены с анодами второй группы диодов, подключенных к отрицательному полюсу постоянного напряжения, образующих второй вывод выхода источника питания.

Недостатком этого источника питания является невозможность раздельного задания напряжения инициирующих импульсов и тока разряда, а мощность регулируется только частотой подачи импульсов, а также не позволяет работать на биполярном токе.

Известен источник питания для электрохимической обработки материалов(патент РФ №2455131, В23Н 3/02, В23Н 7/16, 10.07.2012), выполненный в виде включенных параллельно генераторов тока, в котором каждый генератор тока соединен с нагрузкой через переключатель тока с возможностью замыкания генератора тока во время, когда ток генератора еще не достиг заданного значения или необходимо сделать паузу между импульсами и переключателем тока на нагрузку для формирования на нагрузке импульса заданной длительности, переключатель тока которого соединен с выходом генератора тока таким образом, что нормально замкнутый контакт соединен с общей точкой, при этом суммарная внутренняя индуктивность генератора тока и провода, соединяющего генератор тока с переключателем тока существенно больше, чем суммарная индуктивность нагрузки и проводов, соединяющих переключатель тока с нагрузкой, причем нормально разомкнутый контакт переключателя тока соединен с источником тока через диод, при этом в качестве нормально замкнутого и нормально разомкнутого контактов переключателя тока применены транзисторы, защищенные от пробоя ограничителями напряжения. Такой импульсный источник питания позволяет получать импульсы тока, регулируемые по величине и длительность, в том числе и импульсы микросекундной длительности.

Данный источник питания/ генератор является наиболее близким к заявляемому и принят в качестве прототипа.

Недостатком прототипа являются ограниченные функциональные возможности, обусловленные отсутствием инициирующих импульсов повышенного напряжения и невозможностью работы на биполярном токе.

Задачей, на решение которой направлено заявляемое изобретение, является повышение производительности обработки и качества обработанной поверхности отверстий малого диаметра.

Техническим результатом является обеспечение при прошивке отверстий малого диаметра высокого качества (отсутствие слоя с измененной структурой, заусенцев и острых кромок при Ra0,2…0,8 мкм) поверхности отверстий при высокой скорости прошивки 100 мм/мин и более.

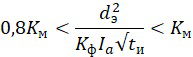

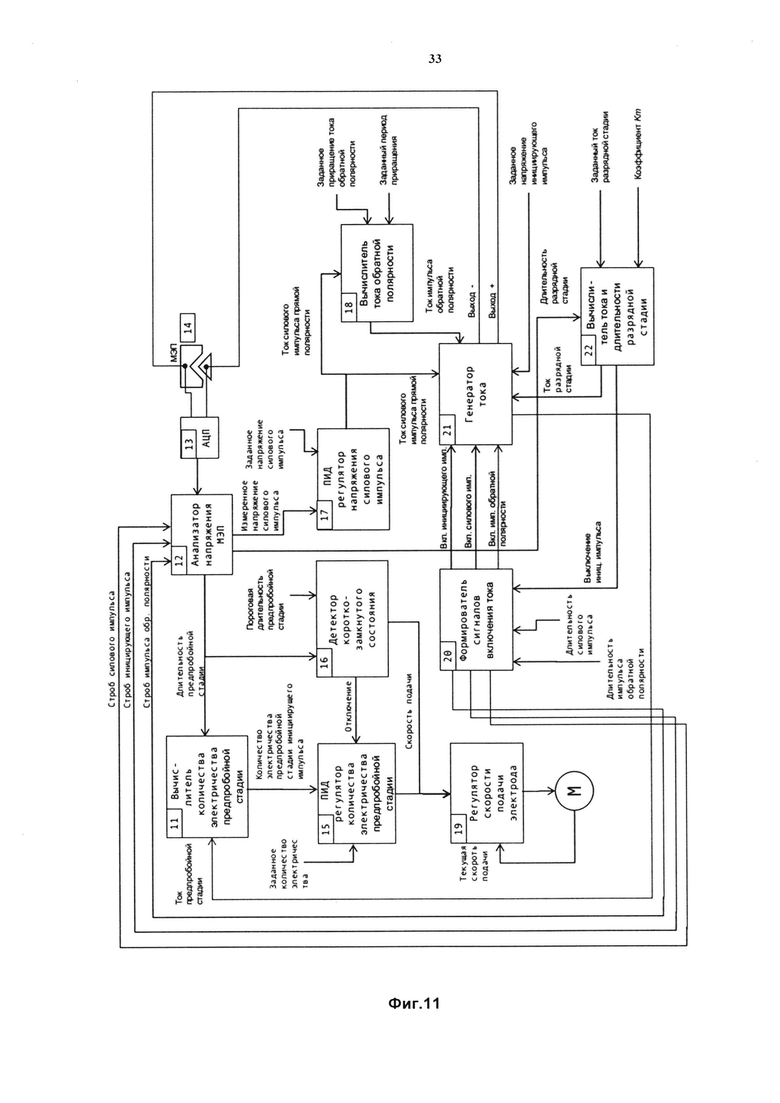

Поставленная задача решается, а технический результат достигается способом электроэрозионно-химической прошивки отверстий малого диаметра в заготовке из высокопрочных и твердых сталей и сплавов, включающим обработку заготовки в проточном электролите при движении электрода-инструмента в направлении заготовки и осуществление электроэрозионного и электрохимического съема материала заготовки путем периодической подачи на межэлектродный промежуток инициирующих импульсов и следующих за ними силовых импульсов, в котором согласно изобретению, при электроэрозионном съеме материала обеспечивают получение эрозионной лунки в заготовке, диаметр которой превышает диаметр рабочего торца электрода-инструмента, путем выбора значений амплитуды и длительности разрядного тока в инициирующем импульсе, определяемых из условий:

где

dэ - диаметр рабочего торца электрода-инструмента;

Кф - коэффициент формы импульса тока;

Ia -амплитуда импульса разрядного тока;

tи - длительность разрядного тока в инициирующем импульсе;

Км - эмпирический коэффициент (для электрода-инструмента из вольфрама и заготовке из хромоникелевой стали Км=0,21⋅10-6 м2/А с0,5),

а электрохимический съем осуществляют с использованием силовых импульсов биполярного тока, причем перед каждым силовым импульсом прямого тока высокой плотности подают импульс обратного тока малой плотности.

Кроме того, согласно изобретению, длительность инициирующих импульсов тока увеличивают, если  больше Км, и уменьшают, если

больше Км, и уменьшают, если  меньше или равно 0,8Км.

меньше или равно 0,8Км.

Кроме того, согласно изобретению, поддерживают заданное значение напряжения силового импульса прямой полярности за счет изменения величины тока прямой полярности, при этом величину тока импульсов обратной полярности увеличивают или уменьшают с тем, чтобы значение тока силового импульса прямой полярности было максимальным.

Кроме того, согласно изобретению, осуществляют процесс электрохимической обработки силовыми импульсами тока с напряжением равным напряжению инициирующих импульсов, измеряют значение длительности предпробойной части предшествующего инициирующего импульса и устанавливают длительность последующего силового импульса прямой полярности меньшим на 10…15%

Кроме того, согласно изобретению, в момент подачи инициирующего импульса тока до момента пробоя измеряют количество электричества поданного в межэлектродный промежуток, и осуществляют пропорционально - интегрально-дифференциальное регулирование данной величины, изменяя скорость подачи электрода.

Кроме того, согласно изобретению, в случае отсутствия предпробойной стадии в процессе подачи инициирующего импульса тока величина межэлектродного зазора считается близкой к нулю, а электроды короткозамкнутыми, при этом прекращают подачу силовых импульсов тока, а направление подачи электрода выбирают так, чтобы увеличить величину зазора, сохраняют выбранное направление до тех пор, пока присутствует состояние короткого замыкания, затем возобновляют подачу силовых импульсов тока и восстанавливают рабочую подачу электрода.

Кроме того, согласно изобретению, после окончания стадии электроэрозионно-химической прошивки и полного вскрытия отверстия, выключают движение подачи электрода -инструмента, при этом отключают инициирующие импульсы и подают в течении заданного интервала времени только силовые биполярные импульсы тока, осуществляющие электрохимическое анодное растворение слоя с измененной структурой на боковой поверхности отверстия и снижение ее шероховатости.

Кроме того, согласно изобретению, силовые биполярные импульсы тока подают группами, максимально заполняя паузу между инициирующими импульсами.

Кроме того, согласно изобретению, силовые биполярные импульсы тока включают после окончания разрядной стадии предшествующего инициирующего импульса через время большее или равное времени необходимого для деионизации межэлектродного пространства и выключают также до начала подачи последующего инициирующего импульса за время большее или равное времени необходимого для деионизации межэлектродного пространства.

Поставленная задача решается, а технический результат достигается также устройством для электроэрозионно-химической прошивки отверстий малого диаметра в заготовке из высокопрочных и твердых сталей и сплавов, содержащем включенные параллельно первый и второй генераторы тока, в котором каждый генератор тока соединен с нагрузкой через переключатель тока с возможностью замыкания генератора тока во время, когда ток генератора еще не достиг заданного значения или необходимо сделать паузу между импульсами и переключателем тока на нагрузку для формирования на нагрузке импульса заданной длительности, причем переключатель тока соединен с выходом генератора тока таким образом, что нормально замкнутый контакт соединен с общей точкой, при этом суммарная внутренняя индуктивность генератора тока и провода, соединяющего генератор тока с переключателем тока существенно больше, чем суммарная индуктивность нагрузки и проводов, соединяющих переключатель тока с нагрузкой, причем нормально разомкнутый контакт переключателя тока соединен с генератором тока через диод, а в качестве нормально замкнутого и нормально разомкнутого контактов переключателя тока применены транзисторы, защищенные от пробоя ограничителями напряжения, которое согласно изобретению, содержит дополнительный источник инициирующего напряжения, соединенный с нагрузкой через ключ и дроссель, причем между выходом ключа и отрицательным выводом источника инициирующего напряжения включен диод, систему управления, соединенную с нагрузкой, источником инициирующего напряжения, первым и вторым генераторами тока, ключом, первым и вторым переключателями тока, при этом положительный вывод второго генератора тока соединен с отрицательным выводом нагрузки, а отрицательный вывод с положительным.

Существо изобретения поясняется чертежами.

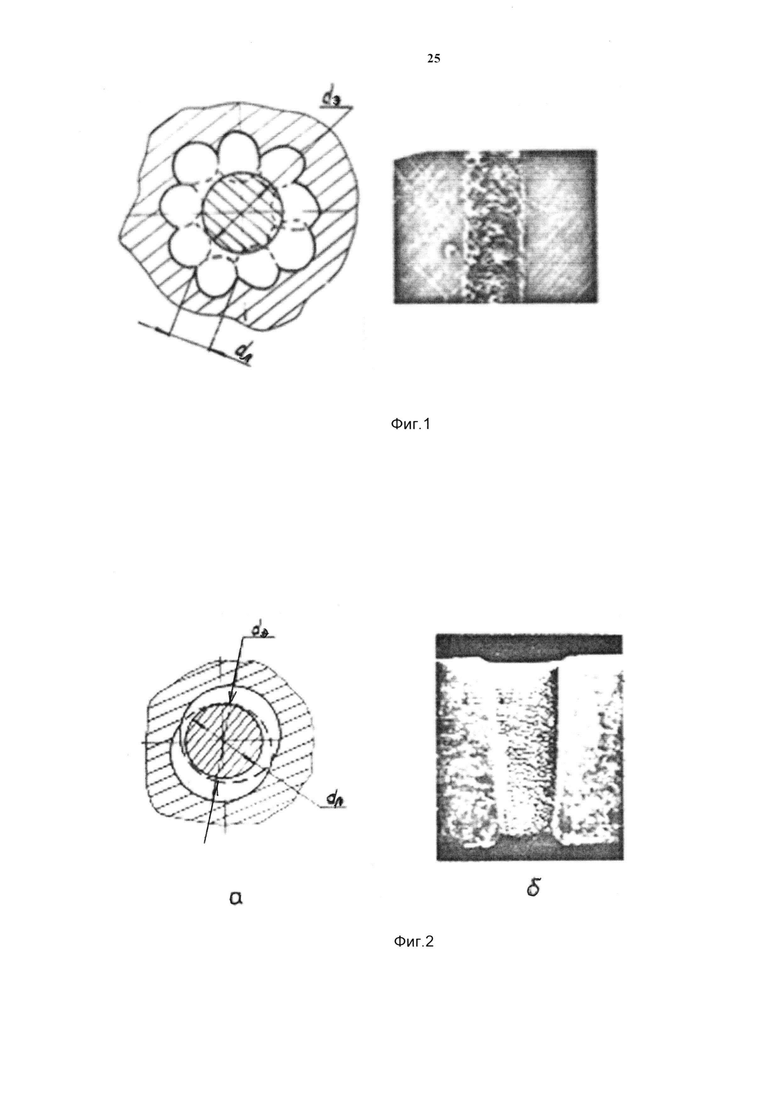

На фиг. 1 показан луночно-ячеистый микропрофиль боковой поверхности отверстия после традиционной ЭЭХО прошивки.

На фиг. 2 показан волнисто-кольцевой микропрофиль боковой поверхности отверстия после ЭЭХО прошивки по предлагаемому способу.

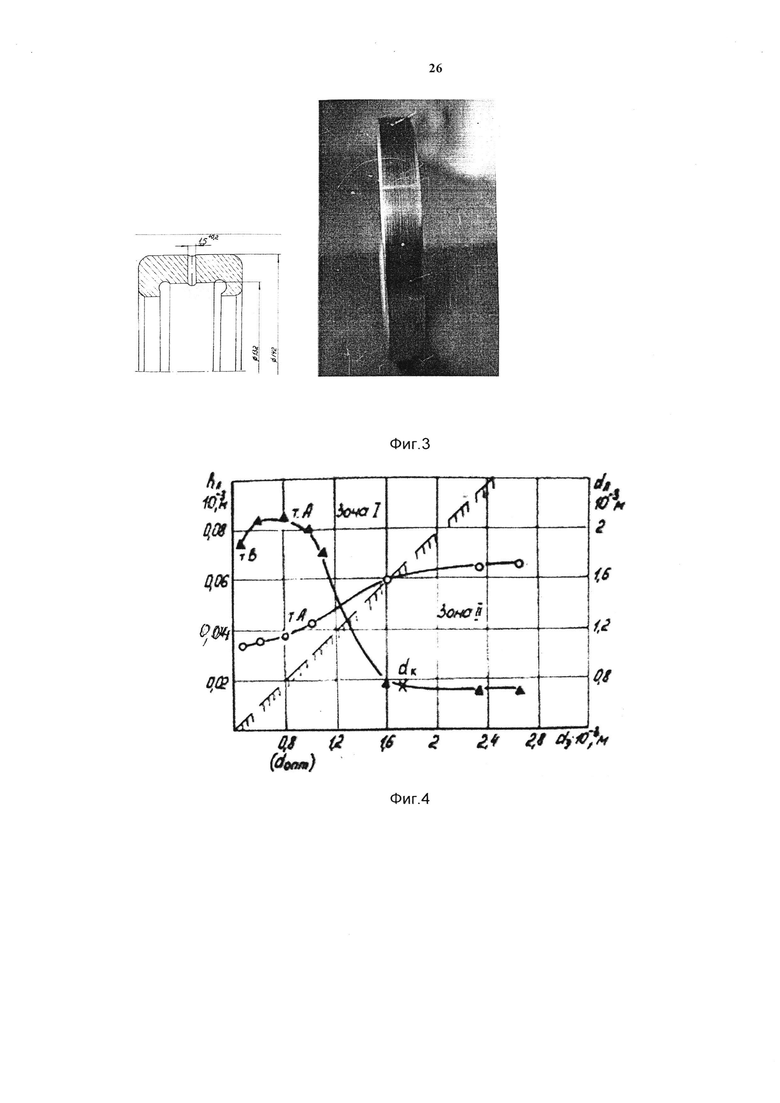

На фиг. 3 приведен пример смазочного отверстия, полученного по предлагаемому способу ЭЭХО в наружном кольце роликового подшипника качения из стали марки ШХ15: скорость прошивки составляет 120 мм/мин; время калибровки в режиме ЭХО составило 40 с; шероховатость поверхности отверстий после калибровки Ra=0,8 мкм; погрешность обработки 0,1 мм, ЭИ диаметром 0,8 мм, электролит - 5% NaNO3+1% NaNO2, давление электролита - 8 Бар.

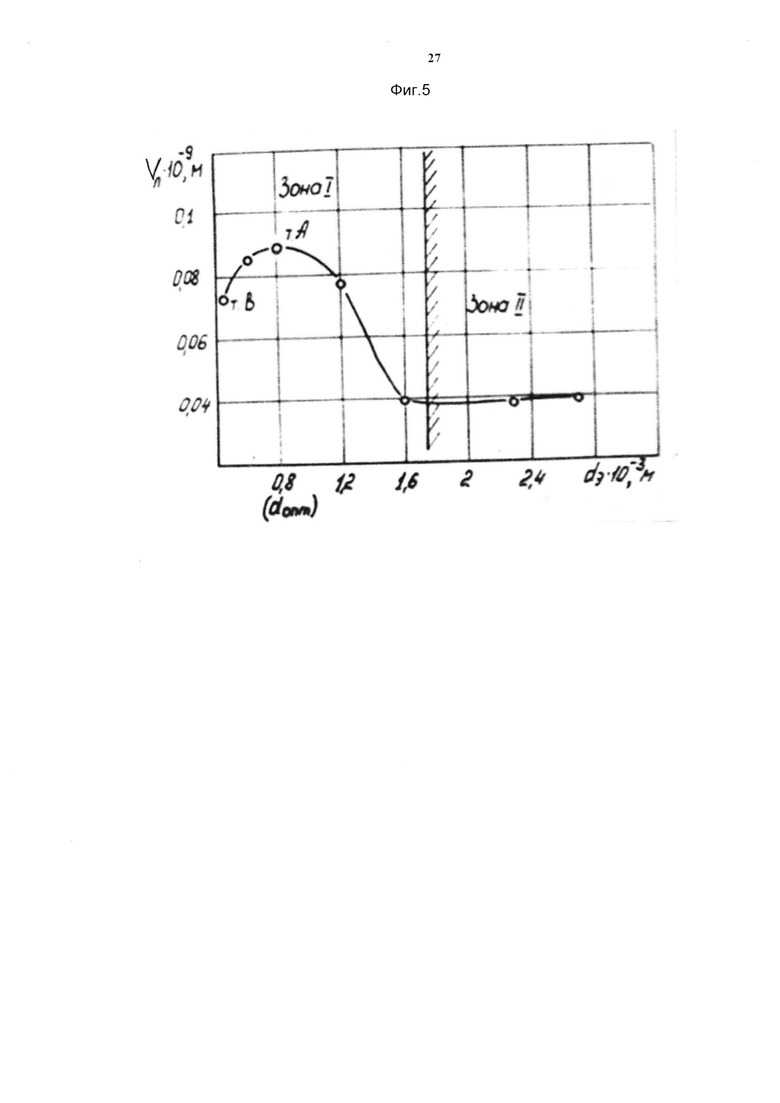

На фиг. 4. представлены зависимости диаметра и глубины единичной эрозионной лунки на аноде от диаметра рабочего торца ЭИ:  dл - о; Ua=120 В, τP=400 мкс; sT - 0,1 мм; IA=450А; электролит - 8% NaNO3,Тэ=293К; материал анода - сталь 12Х18Н10Т; материал ЭИ - вольфрам.

dл - о; Ua=120 В, τP=400 мкс; sT - 0,1 мм; IA=450А; электролит - 8% NaNO3,Тэ=293К; материал анода - сталь 12Х18Н10Т; материал ЭИ - вольфрам.

На фиг. 5. представлены зависимости объема единичной эрозионной лунки на аноде от диаметра рабочего торца ЭИ: UA=120В, τP=400 мкс; sT=0,1 мм; IA=450А; электролит - 8% NaNO3; Тэ=293К; материал анода - сталь 12X18H10T; материал ЭИ - вольфрам.

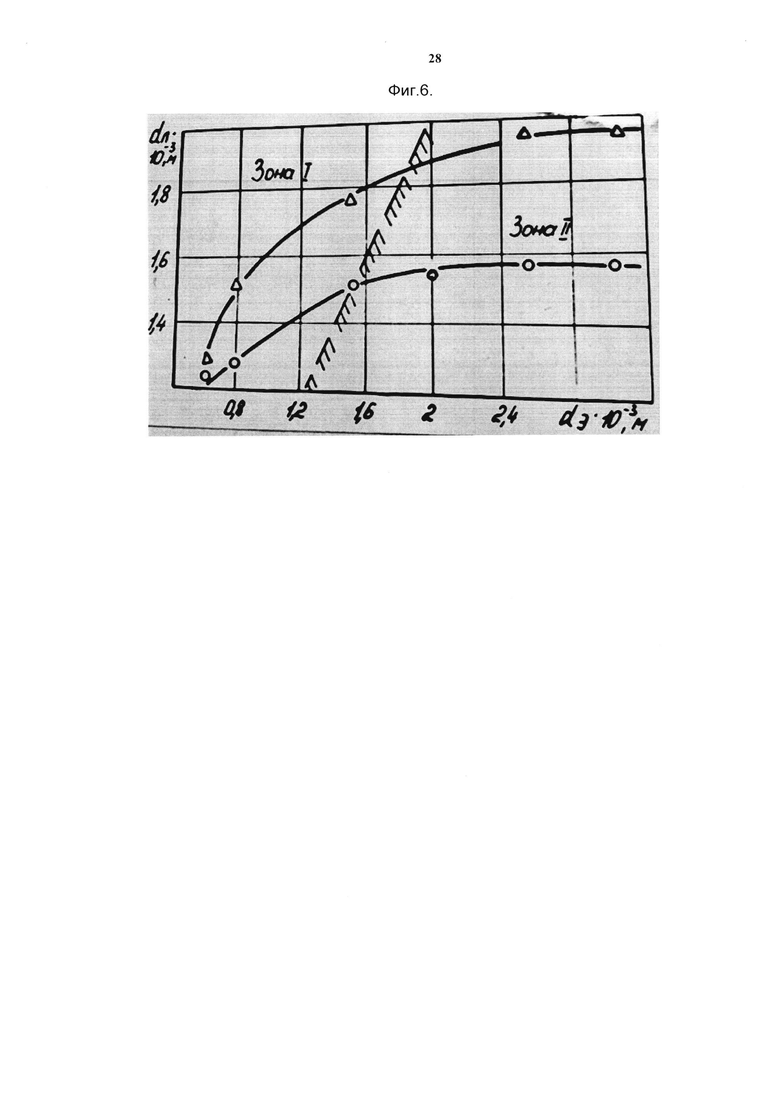

На фиг. 6. представлены зависимости диаметра единичной эрозионной лунки на аноде(электроде- заготовке) от диаметра рабочего торца катода(электрода - инструмента)для различных длительностей разрядной стадии импульса напряжения: tp:  360 мкс-о; UA=100В, sT=0,15 мм; IA=450А; электролит - 5% NaNO3; Тэ=293К; материал анода - сталь 12Х18Н10Т; материал ЭИ - вольфрам.

360 мкс-о; UA=100В, sT=0,15 мм; IA=450А; электролит - 5% NaNO3; Тэ=293К; материал анода - сталь 12Х18Н10Т; материал ЭИ - вольфрам.

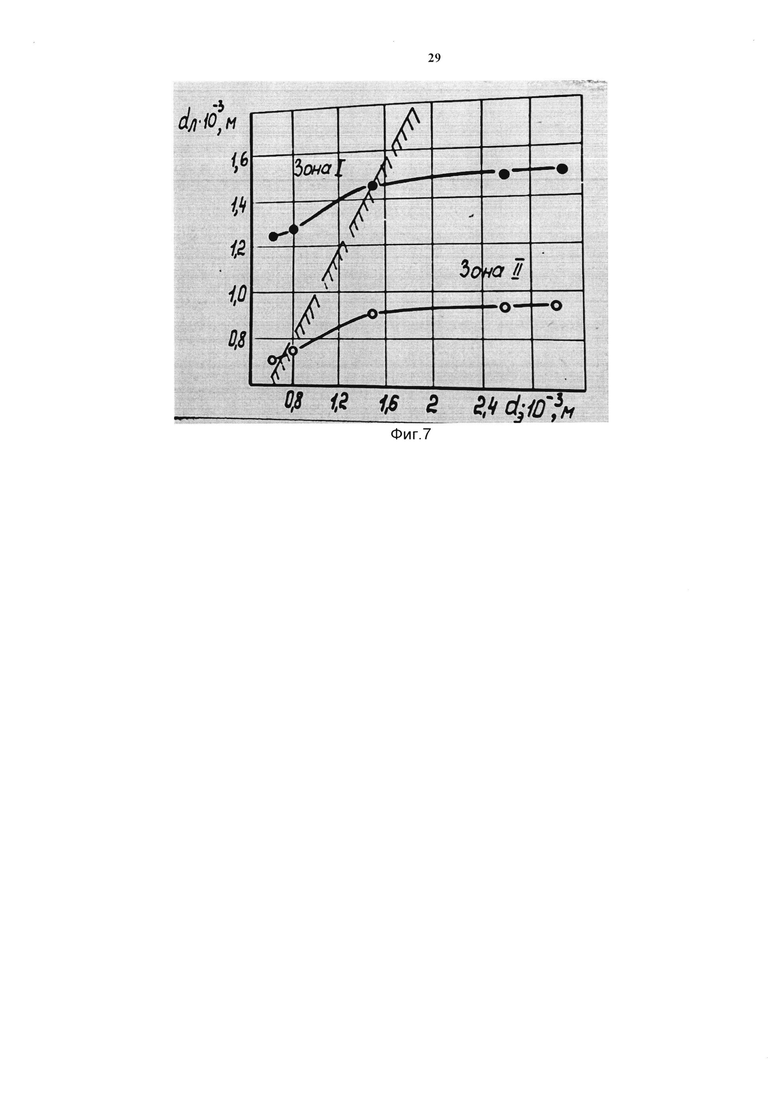

На фиг. 7. представлены зависимости диаметра единичной эрозионной лунки на аноде(электроде - заготовке) от диаметра рабочего торца катода(электрода - инструмента)для различных амплитуд импульса разрядного тока: Ip: 450 А-о, 840 А-Δ,  UA=100В, sT=0,15 мм; τP=360 мкс; электролит - 5% NaNO3; Тэ=293К; материал анода - сталь 12Х18Н10Т; материал ЭИ - вольфрам.

UA=100В, sT=0,15 мм; τP=360 мкс; электролит - 5% NaNO3; Тэ=293К; материал анода - сталь 12Х18Н10Т; материал ЭИ - вольфрам.

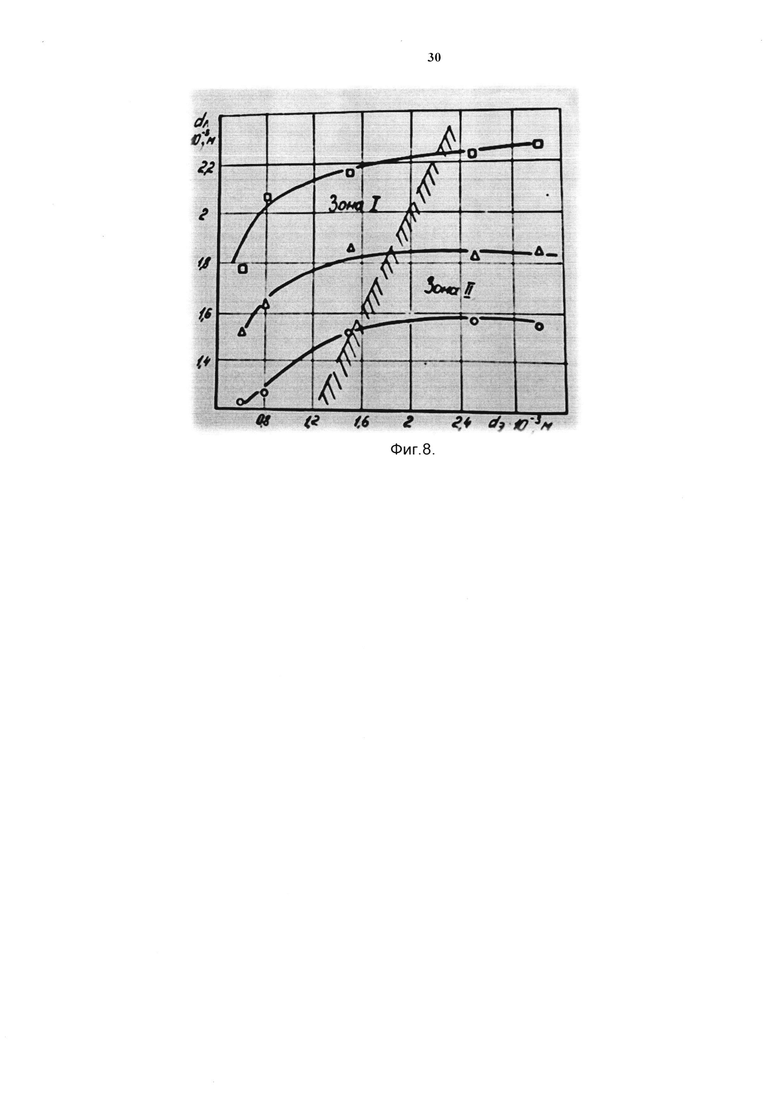

На фиг. 8. представлены зависимости диаметра единичной эрозионной лунки на аноде (электроде-заготовке) от диаметра рабочего торца катода (электрода-инструмента)для различных величин торцевого МЭЗ: sTt: 0,08 мм-о,  UA=120В,; τP=360 мкс;Ia=450А; электролит - 5% NaNO3; Тэ=293К; материал анода - сталь 12Х18Н10Т; материал ЭИ - вольфрам.

UA=120В,; τP=360 мкс;Ia=450А; электролит - 5% NaNO3; Тэ=293К; материал анода - сталь 12Х18Н10Т; материал ЭИ - вольфрам.

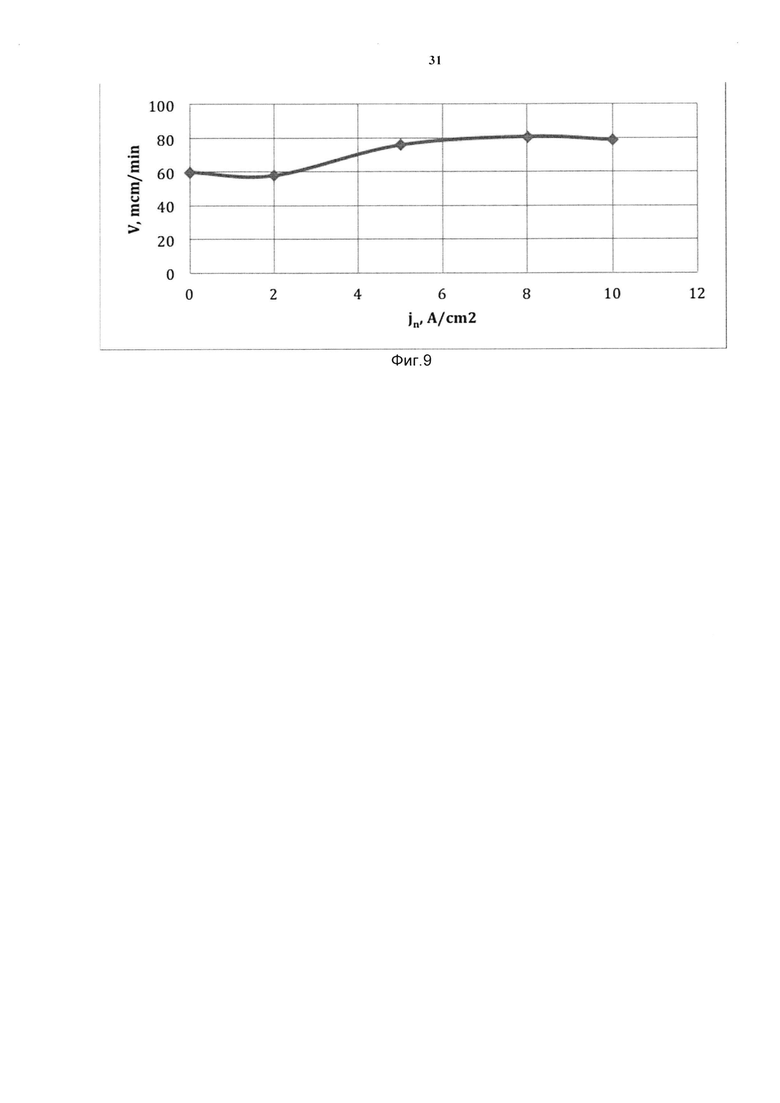

На фиг. 9 изображены зависимости изменения Vk - скорости подачи ЭИ при электрохимической обработке от амплитуды импульса обратной полярностидля группы биполярных импульсов: электролит - 8% NaNO3, материал заготовки - сталь 40X13; tun(длительность импульса прямой полярности) = 100 мкс; количество импульсов прямой полярности в группе = 10; jn(плотность тока прямой полярности) = 100 А/см2; tuo(длительность импульса тока обратной полярности) = 2 мс; tп(пауза между импульсами) = 50 мкс.

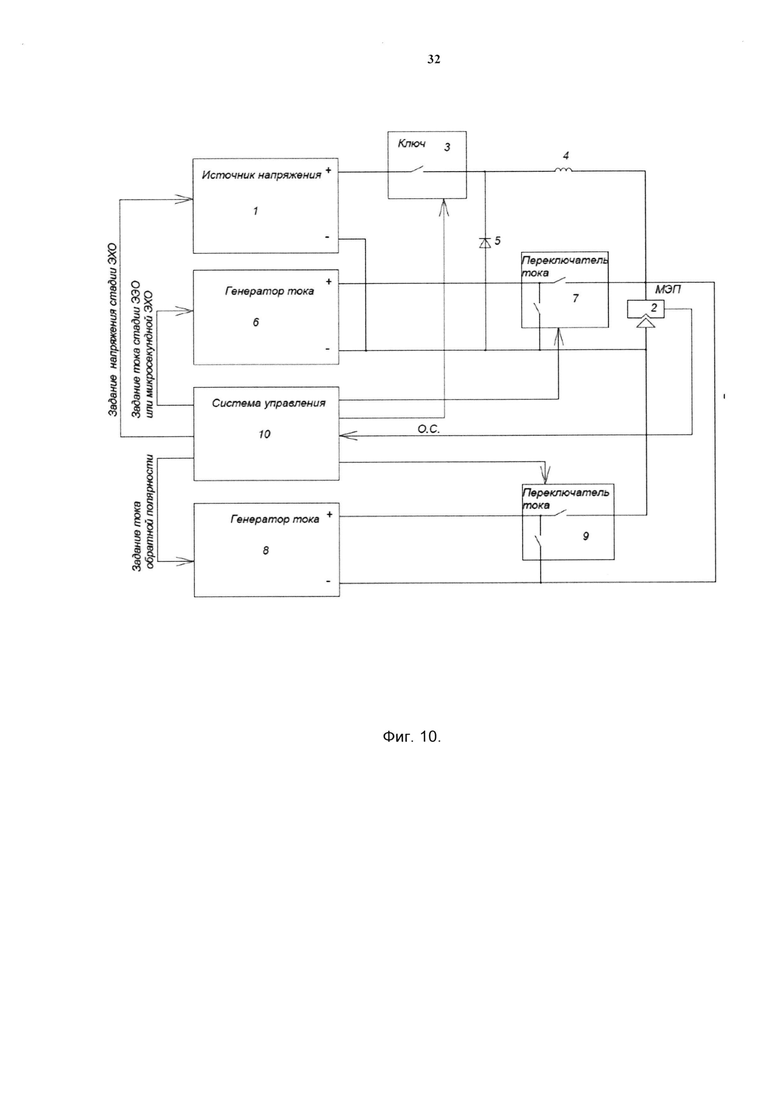

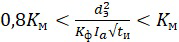

На фиг. 10 изображена структурная схема источника питания для электроэрозионно- химической прошивки отверстий малого диаметра.

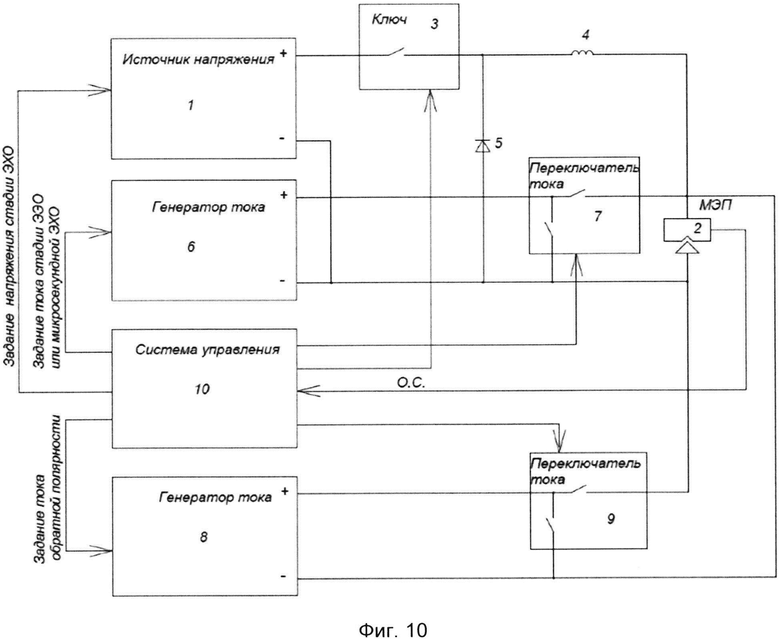

На фиг. 11 изображена функциональная схема системы управления процессом ЭЭХО прошивки отверстий малого диаметра.

Сущность способа состоит в следующем.

Обработка осуществляется в проточном электролите при движении электрода - инструмента в направлении заготовки. При этом заготовка подключена к положительному полюсу импульсного источника питания, а ЭИ- к отрицательному.

Периодически на межэлектродный промежуток подают инициирующие импульсы напряжения прямой полярности, осуществляющие создание на поверхности катода (торца электрода-инструмента) газопаровой поверхностной пленки, т.е. необходимых условий для низковольтного электрического пробоя электролита (это предпробойная стадия инициирующего импульса). Они инициируютэлектрический пробой в межэлектродном пространстве (МЭП) с последующимискро-дуговымразрядом, сопровождающимся электроэрозионным съемом (это разрядная стадия инициирующего импульса). Причем в момент пробоя на МЭП начинает поступать разрядный ток от дополнительного генератора тока.

Вслед за инициирующими импульсамиподают силовые биполярныеимпульсы тока, осуществляющие электрохимический съем.

При этомамплитуду и длительностьтокаразрядной стадииинициирующих импульсов выбирают таким образом, чтобы диаметр эрозионной лунки от каждого единичного разряда превышал диаметр рабочего торца электрода - инструмента, а электрохимический съем осуществляют импульсами биполярного тока, таким образом, что перед каждым силовым импульсом прямого тока подают импульс обратного тока малой плотности, способствующий повышению скорости электрохимического анодного растворения боковой поверхности прошиваемого отверстия на увеличенных межэлектродных зазорах, сформированных за счет электроэрозионных лунок.

Режим электроэрозионно-химической прошивки отверстий малого диаметра может качественно изменить характер формирования микропрофиля обрабатываемой поверхности. Так, в зависимости от соотношения диаметральных размеров единичной эрозионной лунки на аноде и рабочего торца ЭИ возможны следующие две схемы формирования микропрофиля боковой поверхности отверстия (фиг. 1, 2):

По известным способам ЭЭХО, диаметр единичной эрозионной лунки на аноде, как правило, многоменьше диаметра рабочего торца ЭИ. В этом случае формирование профиля боковой поверхности отверстия и линейная скорость прошивки обусловлены электрическими разрядами, как в торцовом, так и в боковом МЭП. Окончательное формирование ячеисто-луночного микропрофиля боковой поверхности отверстия будет в большей степени определяться электрическими разрядами в боковом МЭП (фиг. 1);

По известным способам ЭЭХО, диаметр единичной эрозионной лунки на аноде, как правило, многоменьше диаметра рабочего торца ЭИ. В этом случае формирование профиля боковой поверхности отверстия и линейная скорость прошивки обусловлены электрическими разрядами, как в торцовом, так и в боковом МЭП. Окончательное формирование ячеисто-луночного микропрофиля боковой поверхности отверстия будет в большей степени определяться электрическими разрядами в боковом МЭП (фиг. 1);

По предлагаемому способу ЭЭХО диаметр единичной эрозионной лунки на аноде превышает диаметр рабочего торца ЭИ на величину большую, чем максимальный пробойный МЭЗ при данной амплитуде импульса напряжения. В этом случае электрические разряды инициируются, в основном, в торцовом МЭП, и после каждого разряда ЭИ получает возможность внедрения в тело заготовки на величину, соизмеримую с глубиной лунки. Микропрофиль боковой поверхности в этом случае образован кольцеобразными выступами, представляющими диаметральные кромочные границы эрозионных лунок (фиг. 2).

По предлагаемому способу ЭЭХО диаметр единичной эрозионной лунки на аноде превышает диаметр рабочего торца ЭИ на величину большую, чем максимальный пробойный МЭЗ при данной амплитуде импульса напряжения. В этом случае электрические разряды инициируются, в основном, в торцовом МЭП, и после каждого разряда ЭИ получает возможность внедрения в тело заготовки на величину, соизмеримую с глубиной лунки. Микропрофиль боковой поверхности в этом случае образован кольцеобразными выступами, представляющими диаметральные кромочные границы эрозионных лунок (фиг. 2).

Проведенные эксперименты показали, что с уменьшением диаметра dT рабочего торца ЭИ (при прочих неизменных параметрах: амплитуда и длительность разрядного тока) менее некоторой его критической величины dкр, наблюдается уменьшение диаметра и увеличение глубины единичных эрозионных лунок на аноде (фиг. 4). При этом зависимость объема эрозионной лунки от диаметра торца ЭИ носит экстремальный характер (фиг. 5). Положение точки dкр (фиг. 4), т.е. точки ограничивающей зону соизмеримости диаметров ЭИ и катодного пятна канала разряда, в зависимости от амплитуды и длительности разрядного тока может изменяться в достаточно широких пределах и при определенных сочетаниях этих параметров диаметр лунки может превысить диаметр ЭИ зона 1, фиг. 4..8).

Следует также отметить, что величина объема лунки в точке экстремума существенно (в 3-5 раз) превышает величину объема, который имеет лунка при тех же параметрах импульса в области dT>dкр (фиг. 5).

Таким образом, при dT<dкр диаметр рабочего торца электрода-инструмента (при заданных значениях амплитуды и длительности разрядного тока) можно выбрать таким образом, чтобы достигнуть максимальной производительности.

Данное явление можно объяснить следующим образом: при диаметрах рабочего торца ЭИ, превышающих установившиеся размеры прикатодной области канала разряда, его изменение не сказывается на плотности разрядного тока и, следовательно, плотности теплового потока, определяющего характер эрозионных лунок. Уменьшая диаметр ЭИ, мы приходим к ситуации, когда размеры ЭИ становятся меньше установившихся размеров прикатодной области канала разряда. В этом случаемы искусственно ограничиваем прикатоднуюобласть размерами торца ЭИ, что при неизменном разрядном токе вызывает увеличение плотности теплового потока. Увеличение плотности теплового потока приводит к увеличению глубины эрозионных лунок, а сужение площади, по которой он распределен, - к уменьшению ее диаметра. Взаимно противоречивый характер изменения диаметра и глубины лунки предопределяет существование максимума в изменении ее объема (фиг. 5) и, соответственно, условия достижения наибольшей производительности.

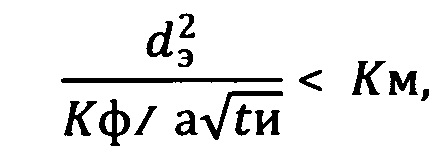

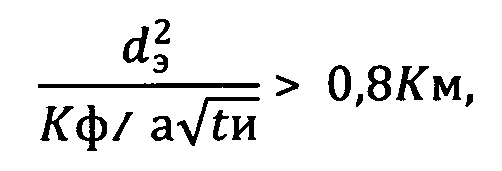

Экспериментальные исследования(Зона 1, фиг. 6, 7, 8) показали, что значения амплитуды и длительности тока разрядной стадии, при которых диаметр эрозионной лунки превышает диаметр рабочего торца электрода -инструмента, может быть определено из следующей системы неравенств:

где dэ - диаметр рабочего торца электрода - инструмента;

Кф - коэффициент формы импульса тока;

Ia - амплитуда импульса разрядного тока;

tи - длительность разрядного тока в инициирующем импульсе;

Км - эмпирический коэффициент (для ЭИ из вольфрама и заготовке из хромоникелевой стали Км=0,21⋅10-б м2/А с0,5).

При этом, для достижение эффекта соизмеримости диаметра торца ЭИ и достижения объема эрозионной лунки близкой к максимальному значению поступают следующим образом: если  становится больше Км, то длительность разрядного тока увеличивают, если

становится больше Км, то длительность разрядного тока увеличивают, если  становится меньше или равно 0,8Км, то длительность разрядного тока уменьшают.

становится меньше или равно 0,8Км, то длительность разрядного тока уменьшают.

Экспериментально установлено, что диапазон значений коэффициента Км (Км…0,8Км) соответствует некоторой области в зоне 1 (фиг. 5), в которой достигается максимум объема лунок.

В период электрохимической доводки поверхности процесс осуществляют силовыми импульсами тока с напряжением, равным напряжению инициирующих импульсов, а для снижения вероятности электрических пробоев МЭП силовыми импульсами, измеряют значение длительности предпробойнойстадии предшествующего инициирующего импульса и устанавливают длительность последующего силового импульса прямой полярности меньшей на величину10..15%.Эта величина определена нами экспериментально.

Как уже отмечено выше другой отличительной особенностью предлагаемого нового способа ЭЭХО является то, что электрохимический съем осуществляют импульсами биполярного тока, таким образом, что перед каждым силовым импульсом прямого тока подают импульс обратного тока малой плотности, способствующим повышению скорости электрохимического анодного растворения боковой поверхности прошиваемого отверстия на увеличенных (за счет электроэрозионной компоненты процесса) межэлектродных зазорах. При этом поддерживают заданное значение напряжения силового импульса прямой полярности за счет изменения величины тока прямой полярности, а величину тока импульсов обратной полярности увеличивают или уменьшают с тем, чтобы значение тока силового импульса прямой полярности было максимальным.

Выбор параметров импульсов тока обратной полярности должен удовлетворять двум противоречивым требованиям:

с одной стороны, плотность jn импульса тока не должна превышать величины, при которой энергетически становится возможным процесс "анодного" растворения рабочей поверхности электрод - инструмента, а количество электричества Qn не должно вызывать критической величины подщелачивания приповерхностного слоя заготовки, при которой могут начаться процессы ее пассивации,

с одной стороны, плотность jn импульса тока не должна превышать величины, при которой энергетически становится возможным процесс "анодного" растворения рабочей поверхности электрод - инструмента, а количество электричества Qn не должно вызывать критической величины подщелачивания приповерхностного слоя заготовки, при которой могут начаться процессы ее пассивации,

с другой стороны, длительность импульса обратной полярности должна определяться количеством электричества Qn, необходимым, для выделения такого количества водорода, которого достаточно для механического разрушения поверхностных солевых пленок и протекания реакций восстановления во всем объеме оксидной пленки блокирующей обрабатываемую поверхность заготовки. Как видно из фиг. 9 при определенных значениях тока jn обратной полярности скорость V анодного электрохимического растворения достигает максимума, а ее значение при этом существенно превышает скорость, которая достигается только при униполярном токе (сравните точки jn=0 и jn=8 А/см2, фиг. 9).

с другой стороны, длительность импульса обратной полярности должна определяться количеством электричества Qn, необходимым, для выделения такого количества водорода, которого достаточно для механического разрушения поверхностных солевых пленок и протекания реакций восстановления во всем объеме оксидной пленки блокирующей обрабатываемую поверхность заготовки. Как видно из фиг. 9 при определенных значениях тока jn обратной полярности скорость V анодного электрохимического растворения достигает максимума, а ее значение при этом существенно превышает скорость, которая достигается только при униполярном токе (сравните точки jn=0 и jn=8 А/см2, фиг. 9).

При этом, с целью повышения производительности, силовые биполярные импульсы тока подают группами, максимально заполняя паузу между инициирующими импульсами.

С целью предотвращения возможности «подхвата» горения дуги от инициирующего импульса последующими силовыми импульсами, вследствие неполной деионизациимежэлектродного пространства (МЭП), силовые биполярные импульсы тока включают после окончания разрядной стадии предшествующего инициирующего импульса через время большее или равное времени(определяемом экспериментально) необходимого для деионизации межэлектродного пространства и, с целью недопущения горения дуги в течении времени большем времени одного инициирующего разряда, силовые биполярные импульсы тока выключают до начала подачи последующего инициирующего импульса за время большее или времени, (определяемом экспериментально) необходимого для деионизации межэлектродного пространства.

Для гарантированного удаления измененного дефектного слоя и снижения шероховатости поверхности, после окончания стадии электроэрозионно - химической прошивки и полного вскрытия отверстия, выключают движение подачи электрода-инструмента, при этом отключают инициирующие импульсы и подают в течении заданного интервала времени только силовые биполярные импульсы тока, осуществляющие высокопроизводительное анодное электрохимическое растворение на увеличенных после электроэрозионно - химической стадии межэлектродных зазорах.

Пример конкретной реализации

Предлагаемый способ электроэрозионно - химической прошивки отверстий малого диаметра может быть продемонстрирован на операциях прошивки смазочных отверстий в наружных кольцах подшипников качения.

Геометрические параметры смазочных отверстий: do=0,5…2 мм при отношении глубины отверстия к его диаметру ho/do<l0 (фиг. 3)

Диапазон изменения параметров электрического и гидродинамического режимов ЭЭХО: Рэ=5…15 Бар; UAu=80..150 В; IA=250..500 А; ƒ=300..1000 Гц; tИ=100.. 500 мкс. Электролит: водные растворы кислородосодержащих минеральных солей(как правило NaNO3) с удельной электропроводностью 4-16 См/м с пассивирующими добавками. Обработка производится под слоем электролита толщиной 20…30 мм, что позволяет снизить шум, стабилизировать процесс ЭЭХО и устранить разбрызгивание электролита. Схема подачи электролита: через сопло обеспечивалась специальной технологической оснасткой.

Электрод - инструменты диаметром dэ=0,5…2 мм изготавливаются из вольфрамовых прутков марок ВМ, ВРН и не имеют боковой изоляции.

Операция электроэрозионно - химической прошивки смазочных отверстий осуществляется последовательно за два перехода: электроэрозионно-химическая прошивка и электрохимическая калибровка/доводка поверхности, с целью снижения шероховатости и удаления дефектного слоя, созданного тепловой эрозией на стадии прошивки. Электрохимическая калибровка осуществляется в режиме импульсной ЭХО при неподвижном ЭИ. В ряде случаев для электрохимической калибровки не требуется изменения электрических и гидродинамических параметров процесса ЭЭХО установленных на переходе прошивки. В некоторых случаях стадию калибровки можно производить ЭИ большего диаметра, чем используемых при прошивке, это позволяет с большей производительностью осуществить округление острых кромок и доводку боковой поверхности отверстия.

Для обеспечения стабильных гидродинамических условий со стороны выхода ЭИ, на расстоянии 2…3 мм от поверхности детали устанавливают технологический экран из неэлектропроводного материала для отражения струи электролита.

Операция электроэрозионно - химической прошивки смазочных отверстий в наружных кольцах подшипников качения применена взамен операций сверления и слесарной (снятие заусенцев и притупление острых кромок), проводимых до термообработки и ультразвукового удаления окалины с внутренних поверхностей отверстий после термообработки.

Конкретный пример прошивки отверстий (см. фиг. 3).

При изготовлении отверстий диаметром do=1,5 мм глубиной ho=10 мм в кольцах подшипников из стали ШХ-15 электрод - инструментом диаметром -1 мм, на режиме: Рэ=10 Бар; UAu=120 В; Ia=250 A; ƒ=300 Гц; tИ=500 мкс. Электролит: водные раствор NaNO3 с удельной электропроводностью 10 См/м с пассивирующими добавками 0,5 % NaNO2, достигалась точность обработки в партии деталей - 0,1 мм, шероховатость поверхности Ra 1,25..2,5 мкм, скорость подачи составляла V=50 мм/мин, относительный линейный износ ЭИ из вольфрамового сплава марки ВМ составил 3%, дефектный слой после стадии электрохимической калибровки длительностью 20 секунд при напряжении силовых импульсов прямой полярности UAc=120 В, длительностью tИс=500 мкс, и напряжении импульсов обратной полярности UAn=5 В и их длительности tn - 50 мкс полностью отсутствует.

Источник питания для электроэрозионно-химической прошивки отверстий малого диаметра содержит источник инициирующего напряжения 1, соединенный с нагрузкой (МЭП) 2 через ключ 3 и дроссель 4. Между выходом ключа 3 и отрицательным выводом источника инициирующего напряжения 1 включен диод 5.Первый генератор тока 6 соединен с нагрузкой 2 через первый переключатель тока 7. Второй генератор тока 8 соединен с нагрузкой 2 через второй переключатель тока 9, причем его положительный вывод соединен с отрицательным выводом нагрузки, а отрицательный вывод с положительным. Система управления 10 соединена с нагрузкой 2, источником инициирующего напряжения 1, первым и вторым генераторами тока 6 и 8, ключом 3, первым и вторым переключателями тока 7 и 9.

Источник питания для электроэрозионно - химической прошивки отверстий малого диаметра работает следующим образом (фиг. 10). В начальный момент времени включаются источник инициирующего напряжения 1, первый генератор тока 6 и второй генератор тока 8. Ключ 3 разомкнут.В переключателях тока 7 и 9 включена цепь, замыкающая генераторы тока. Как только в источнике инициирующего напряжения установится заданное системой управления напряжение, а в генераторах тока заданный ток, источник питания готов к формированию импульсов.

Подача импульсов начинается с того, что срабатывает переключатель тока 9. Размыкается ключ, замыкающий генератор тока 8, и замыкается ключ, подающий ток в нагрузку 2. Через нагрузку идет ток обратной полярности, снимающий пассивирующую пленку с заготовки. По истечении заданного времени система управления 10 переводит переключатель тока 9 в исходное состояние и ток генератора тока 8 переключается с нагрузки на короткозамкнутый контур. Далее включается ключ 3 и на нагрузку подается инициирующее напряжение через дроссель 4.В первой (предпробойной) стадии инициализирующего импульса через нагрузку течет ток и происходит электрохимическая обработка. Инициирующее напряжение имеет достаточно большое значение для электрохимической обработки. Это приводит к тому, что через некоторое время происходит пробой межэлектродного промежутка и начинается вторая (разрядная) стадия инициализирующего импульса. Дроссель 4 препятствует мгновенному увеличению тока. Напряжение на МЭП падает до напряжения горения дуги (20…40В). Ток в МЭП увеличивается со скоростью, ограниченной дросселем 4. Падение напряжения фиксируется системой управления 10, которая отключает ключ 3 и переводит переключатель тока 7 в состояние, когда ключ, замыкающий генератор тока 6, размыкается, а ключ, подающий ток в нагрузку, замыкается, что приводит к очень быстрому роста тока через нагрузку до значения, заданного системой управления тока генератора тока 6. Дроссель 4 не позволяет току от источника инициирующего напряжения 1 отключиться мгновенно. После размыкания ключа 3, ток некоторое время продолжает идти по цепи: дроссель 4-нагрузка 2 (МЭП) - диод 5. Такая задержка отключения тока дает возможность не нарушить процесс (не погаснуть дуге) при наличии задержек в системе управления 10 и переключателе тока 7. После срабатывания переключателя тока 7 нагрузка (дуга в МЭП) оказывается подключенной к генератору тока 6. Вольтамперная характеристика генератора тока обеспечивает устойчивое горение дуги и позволяет управлять током разряда в разрядной стадии инициализирующего импульса. Во время разрядной стадииинициирующего импульса происходит эрозионная обработка.

По истечении заданного времени система управления 10 переводит переключатель тока 7 в исходное состояние, и ток нагрузки переключается на короткозамкнутый контур, дуга гаснет.

После восстановления сопротивления МЭП предлагаемый источник питания может подать силовой импульс электрохимической обработки или группу микро секундных силовых импульсов или группу биполярных силовых импульсов.

Для подачи силового импульса прямой полярности система управления переводит переключатель тока 7 в состояние, когда ключ, замыкающий генератор тока 6 размыкается, а ключ, подключающий нагрузку замыкается.

Для подачи силового импульса обратной полярности система управления переводит переключатель тока 9 в состояние, когда ключ, замыкающий генератор тока 8 размыкается, а ключ, подключающий нагрузку замыкается. При этом предлагаемый импульсный источник питания позволяет подавать силовые импульсы прямой и обратной полярности с паузой или без паузы. Если, вследствие задержек в системе управления или задержек выключения транзисторов, ток в нагрузку какое-то время будет подаваться одновременно с обоих переключателей, то не произойдет никаких коротких замыканий и перегрузок, так как переключатели тока подключены к генераторам тока. Часть тока нагрузки в момент, когда оба переключателя тока подают ток в нагрузку, пойдет из генератора тока, в котором задан больший ток, в генератор тока, в котором задан меньший ток, а через нагрузку пойдет разность токов. По мере отключения тока одного из переключателей тока, ток нагрузки быстро (со скоростью выключения ключа в переключателе тока), без паузы перейдет в новое заданное состояние.

На фиг. 10 изображены по одному генератору тока каждого типа, но их может быть и несколько в зависимости от требуемой мощности, как описано в прототипе.

Таким образом, предлагаемый источник питания позволяет сформировать требуемые для реализации нового способа инициирующие и биполярные (прямой и обратной полярности) силовые импульсы тока.

Система управления источником питания работает согласно функциональной схеме, представленной на фиг. 11 следующим образом. Формирователь сигналов включения тока 20 выдает на ключи и переключатели тока генератора импульсные сигналы управления, формируемые в зависимости от заданных длительностей силового импульса тока и импульса тока обратной полярности, сигнал от вычислителя тока и длительности разрядной стадии 22 ограничивает длительность инициирующего импульса согласно условию (1, 2). Кроме того, блок 20 выдает стробирующие сигналы на блок 12 анализатора напряжения МЭП, длительность стробирующих импульсов обозначает периоды времени подачи в межэлектродный промежуток импульсов тока соответствующего типа (инициирующий импульс, силовой импульс и импульс тока обратной полярности).

Блок анализатора напряжения 12 с периодичностью 1…5 мкс (период дискретизации) получает от блока аналого-цифрового преобразователя (АЦП) 13 измеренное значение напряжения на электродах, обрабатывает значения в соответствии с состоянием стробирующих сигналов и устанавливает на своих выходах: длительность предпробойной стадии, длительность разрядной стадии, напряжение силового импульса тока прямой полярности. Измеренное значение длительности предпробойной стадии и измеренная величина тока предпробойной стадии поступают на входа блока вычислителя количества электричества 11, который формирует величину измеренного значения количества электричества предпробойной фазы и передает это значение на вход пропорционально-интегрально-дифференциального (ПИД) регулятора 75, который в соответствии с заданным значением количества электричества изменяет скорость подачи, задавая значение скорости регулятору скорости 19 сервосистемы. Измеренная длительность предпробойной стадии также подается на вход детектора короткозамкнутого состояния 16, где это значение сравнивается с заданным порогом минимальной длительности предпробойной стадии, и в случае если измеренное значение становится меньше порогового, считается, что присутствует состояние короткого замыкания электродов, в этом случае подается сигнал на отключение блока ПИД регулятора количества электричества предпробойной стадии 15 и на входе регулятора скорости задается значение изменяющее направление движения электрода для устранения короткозамкнутого состояния.

Измеренное значение напряжения силового импульса тока от блока 12 подается на вход ПИД регулятора напряжения силового импульса тока 17,это значение сравнивается с установленным значением напряжения силового импульса тока, на выходе регулятора формируется текущее значение тока силового импульса, которое подается на вход генератора 21 и на вычислитель тока обратной полярности 18.

Вычислитель тока обратной полярности 18 реализует алгоритм поиска максимального значения тока прямой полярности, суть которого состоит в следующем: поиск начинается с нулевого значения тока обратной полярности, затем, за заданный период времени приращения ток обратной полярности увеличивается на заданную величину приращения тока обратной полярности до тех пор, пока ток силового импульса прямой полярности растет в результате воздействия на процесс обработки импульса тока обратной полярности, если ток обратной полярности начинает уменьшаться, знак приращения тока обратной полярности меняется на противоположный. Рассчитанное таким образом значение тока обратной полярности подается на соответствующий вход управления генератора.

Целесообразно, устройство, реализующее данную функциональную схему (см. фиг. 11), построить с использованием специализированных цифровых вычислительных машин - микроконтроллеров, аппаратная структура такой системы может состоять из двух цифровых блоков управления: блока управления генератора (БУГ) и блока управления привода подачи (БУПП). В совокупности оба блока способны реализовать все функциональные возможности предлагаемой системы программным способом.

Итак, заявляемое изобретение позволяет повысить производительность обработки и качество обработанной поверхности отверстий малого диаметра, а также обеспечить при прошивке отверстий малого диаметра высокое качество (отсутствие слоя с измененной структурой, заусенцев и острых кромок при Ra 0,2…0,8 мкм) поверхности отверстий при высокой скорости прошивки 100 мм/мин и более.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| Способ размерной электроэрозионно-химической обработки | 1981 |

|

SU1013183A1 |

| Способ электроэрозионнохимической обработки | 1980 |

|

SU884924A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ОТВЕРСТИЙ | 2009 |

|

RU2430816C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2015 |

|

RU2596567C1 |

| Способ вырезной электроэрозионной обработки изделия | 2016 |

|

RU2638607C2 |

| Устройство для адаптивного управления током электроэрозионного станка | 1982 |

|

SU1078406A1 |

| Способ электроэрозионнохимической обработки | 1982 |

|

SU1148737A1 |

| Генератор импульсов для электроэрозионной обработки | 1980 |

|

SU952496A1 |

Изобретение относится к области электрофизических и электрохимических методов обработки, преимущественно к прошивке отверстий малого диаметра в деталях из высокопрочных и твердых сталей и сплавов. Способ включает обработку заготовки в проточном электролите при движении электрода-инструмента в направлении заготовки и осуществление электроэрозионного и электрохимического съема материала заготовки путем периодической подачи на межэлектродный промежуток инициирующих импульсов и следующих за ними силовых импульсов. При этом при электроэрозионном съеме материала обеспечивают получение эрозионной лунки в заготовке, диаметр которой превышает диаметр рабочего торца электрода- инструмента, путем выбора значений амплитуды и длительности разрядного тока в инициирующем импульсе, определяемых из условий:  , где dэ - диаметр рабочего торца электрод- инструмента; Кф - коэффициент формы импульса тока; Ia -амплитуда импульса разрядного тока; tи - длительность разрядного тока в инициирующем импульсе; Км - эмпирический коэффициент, причем для электрода-инструмента из вольфрама и заготовке из хромоникелевой стали Км=0,21⋅10-6 м2/Ас0,5, а электрохимический съем осуществляют с использованием силовых импульсов биполярного тока, причем перед каждым силовым импульсом прямого тока высокой плотности подают импульс обратного тока малой плотности. Технический результат: обеспечение при прошивке отверстий малого диаметра высокого качества поверхности отверстий при высокой скорости прошивки 100 мм/мин и более, путем обеспечения отсутствия слоя с измененной структурой, заусенцев и острых кромок при Ra 0,2-0,8 мкм. 2 н. и 8 з.п. ф-лы, 11 ил.

, где dэ - диаметр рабочего торца электрод- инструмента; Кф - коэффициент формы импульса тока; Ia -амплитуда импульса разрядного тока; tи - длительность разрядного тока в инициирующем импульсе; Км - эмпирический коэффициент, причем для электрода-инструмента из вольфрама и заготовке из хромоникелевой стали Км=0,21⋅10-6 м2/Ас0,5, а электрохимический съем осуществляют с использованием силовых импульсов биполярного тока, причем перед каждым силовым импульсом прямого тока высокой плотности подают импульс обратного тока малой плотности. Технический результат: обеспечение при прошивке отверстий малого диаметра высокого качества поверхности отверстий при высокой скорости прошивки 100 мм/мин и более, путем обеспечения отсутствия слоя с измененной структурой, заусенцев и острых кромок при Ra 0,2-0,8 мкм. 2 н. и 8 з.п. ф-лы, 11 ил.

1. Способ электроэрозионно-химической прошивки отверстий малого диаметра в заготовке из высокопрочных и твердых сталей и сплавов, включающий обработку заготовки в проточном электролите при движении электрода-инструмента в направлении заготовки и осуществление электроэрозионного и электрохимического съема материала заготовки путем периодической подачи на межэлектродный промежуток инициирующих импульсов и следующих за ними силовых импульсов, отличающийся тем, что при электроэрозионном съеме материала обеспечивают получение эрозионной лунки в заготовке, диаметр которой превышает диаметр рабочего торца электрода-инструмента, путем выбора значений амплитуды и длительности разрядного тока в инициирующем импульсе, определяемых из условий:

,

,

где

dэ - диаметр рабочего торца электрода-инструмента;

Кф - коэффициент формы импульса тока;

Ia - амплитуда импульса разрядного тока;

tu - длительность разрядного тока в инициирующем импульсе;

Км - эмпирический коэффициент, причем для электрода-инструмента из вольфрама и заготовке из хромоникелевой стали Км=0,21⋅10-6 м2/А с0,5,

а электрохимический съем осуществляют с использованием силовых импульсов биполярного тока, причем перед каждым силовым импульсом прямого тока высокой плотности подают импульс обратного тока малой плотности.

2. Способ по п. 1, отличающийся тем, что длительность инициирующих импульсов тока увеличивают, если  больше Км, и уменьшают, если

больше Км, и уменьшают, если  меньше или равно 0,8Км.

меньше или равно 0,8Км.

3. Способ по п. 1, отличающийся тем, что поддерживают заданное значение напряжения силового импульса прямой полярности путем изменения величины тока прямой полярности, при этом величину тока импульсов обратной полярности увеличивают или уменьшают обеспечивая максимальное значение тока силового импульса прямой полярности.

4. Способ по п. 1, отличающийся тем, что осуществляют процесс электрохимической обработки силовыми импульсами тока с напряжением равным напряжению инициирующих импульсов, измеряют значение длительности предпробойной стадии предшествующего инициирующего импульса и устанавливают длительность последующего силового импульса прямой полярности меньшим на 10…15%.

5. Способ по п. 1, отличающийся тем, что в момент подачи инициирующего импульса тока до момента пробоя измеряют количество электричества, поданного в межэлектродный промежуток, и осуществляют пропорционально - интегрально-дифференциальное регулирование данной величины путем изменяя скорость подачи электрода.

6. Способ по п. 1, отличающийся тем, что при отсутствии предпробойной стадии в процессе подачи инициирующего импульса тока величину межэлектродного зазора считают близкой к нулю, а электроды короткозамкнутыми, при этом прекращают подачу силовых импульсов тока, а направление подачи электрода выбирают так, чтобы увеличить величину зазора, сохраняют выбранное направление до тех пор, пока присутствует состояние короткого замыкания, и затем возобновляют подачу силовых импульсов тока и восстанавливают рабочую подачу электрода.

7. Способ по п. 1, отличающийся тем, что после окончания электроэрозионно-химической прошивки и полного вскрытия отверстия, выключают движение подачи электрода -инструмента, при этом отключают инициирующие импульсы и подают в течении заданного интервала времени только силовые биполярные импульсы тока, осуществляющие электрохимическое анодное растворение слоя с измененной структурой на боковой поверхности отверстия и снижение ее шероховатости.

8. Способ по п. 1, отличающийся тем, что силовые биполярные импульсы тока подают группами, максимально заполняя паузу между инициирующими импульсами.

9. Способ по п. 1, отличающийся тем, что силовые биполярные импульсы тока включают после окончания разрядной стадии предшествующего инициирующего импульса через время большее или равное времени необходимого для деионизации межэлектродного пространства и выключают также до начала подачи последующего инициирующего импульса за время большее или равное времени необходимого для деионизации межэлектродного пространства.

10. Устройство для электроэрозионно-химической прошивки отверстий малого диаметра в заготовке из высокопрочных и твердых сталей и сплавов, содержащее включенные параллельно первый и второй генераторы тока, в котором каждый генератор тока соединен с нагрузкой через переключатель тока с возможностью замыкания генератора тока во время, когда ток генератора еще не достиг заданного значения или необходимо сделать паузу между импульсами и переключателем тока на нагрузку для формирования на нагрузке импульса заданной длительности, причем переключатель тока соединен с выходом генератора тока таким образом, что нормально замкнутый контакт соединен с общей точкой, при этом суммарная внутренняя индуктивность генератора тока и провода, соединяющего генератор тока с переключателем тока существенно больше, чем суммарная индуктивность нагрузки и проводов, соединяющих переключатель тока с нагрузкой, причем нормально разомкнутый контакт переключателя тока соединен с генератором тока через диод, а в качестве нормально замкнутого и нормально разомкнутого контактов переключателя тока применены транзисторы, защищенные от пробоя ограничителями напряжения, отличающееся тем, что оно содержит дополнительный источник инициирующего напряжения, соединенный с нагрузкой через ключ и дроссель, причем между выходом ключа и отрицательным выводом источника инициирующего напряжения включен диод, систему управления, соединенную с нагрузкой, источником инициирующего напряжения, первым и вторым генераторами тока, ключом, первым и вторым переключателями тока, при этом положительный вывод второго генератора тока соединен с отрицательным выводом нагрузки, а отрицательный вывод с положительным.

| СПОСОБ КОМБИНИРОВАННОЙ ЭЛЕКТРОЭРОЗИОННО-ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 0 |

|

SU309789A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2010 |

|

RU2455131C1 |

| ГЕНЕРАТОР ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 2002 |

|

RU2219020C1 |

| US 6231748 B1, 15.05.2001 | |||

| US 5833835 A1, 10.11.1998 | |||

| US 2010051588 A1, 04.03.2010 | |||

| Способ управления процессом обработки | 1986 |

|

SU1437168A1 |

Авторы

Даты

2019-11-28—Публикация

2018-05-17—Подача