Изобретение относится к области размерной электрохимической обработки (ЭХО) и может быть использовано для получения острых режущих кромок при изготовлении медицинских инструментов в офтальмологии и сосудистой микрохирургии.

Известен способ ЭХО режущих граней инструмента [Патент RU 2150358, 2000 г.], характеризующийся тем, что обработку ведут электродом, рабочая поверхность которого имеет форму, идентичную форме режущей грани, и заострение этих граней происходит за счет первоначального перемещения электрода-инструмента (ЭИ) в начале обработки и прекращения движения его перед окончанием обработки, причем окончательное формообразование режущей грани проводят при неподвижном ЭИ, который останавливают при толщине заготовки в зоне формирования острия, составляющей 0,2-0,5 величины рабочего межэлектродного зазора.

Недостатком этого способа является обработка при останавливаемой рабочей подаче ЭИ. Продолжение обработки при этом приводит к увеличению межэлектродного зазора и, как следствие, к снижению точности копирования формы ЭИ. Получение острых кромок в этом случае проблематично. Кроме того, такое ведение процесса предполагает использование активных электролитов с низкой локализующей способностью, что также снижает точность обработки.

Наиболее близким аналогом изобретения является способ электрохимического формообразования режущих кромок инструментов, заключающийся в том, что обработку ведут с рабочей подачей ЭИ до полного вскрытия контура инструмента и окончательного формирования его режущей кромки, заготовку прикрепляют на диэлектрическую подложку, например на липкую сторону скотча, а обработка заканчивается при рабочей, минимальной величине межэлектродного промежутка [Патент RU 2355524, 2009 г.]. Данный способ позволяет получать более острые кромки, чем способ, указанный в первом аналоге.

К недостатку этого способа можно отнести использование диэлектрической подложки по следующим причинам. Применение жесткой диэлектрической подложки для многократного использования исключается, так как ЭИ будет ударяться и стучать по ней при прохождении толщины заготовки, поскольку диэлектрический материал электрохимически не растворяется. Использование эластичного скотча в качестве диэлектрической подложки частично решает проблему при перебеге ЭИ толщины заготовки, но не исключает при этом касание ЭИ липкой поверхности скотча. Это портит поверхность ЭИ и отрицательно сказывается при обработке последующих деталей. Более того, весьма трудоемкой операцией является удаление оставшегося скотча с поверхности готовых деталей, особенно если учесть повышенные требования к стерилизации изделий. Применение эластичного нелипкого материала типа резины не исключает затекания электролита под деталь (это приводит к притуплению формируемой кромки), а вспучивание такого материала при формообразовании кромки закрывает ее от электролита, препятствуя окончательному заострению этой кромки. Описанные обстоятельства предъявляют повышенные требования к точности изготовления ЭИ, что удорожает его стоимость.

Задачей изобретения является повышение точности электрохимического формообразования режущих граней инструментов и остроты их кромок.

Технический результат при использовании изобретения - уменьшение трудоемкости изготовления медицинских инструментов за счет исключения необходимости изменять режимы обработки при переходе ЭИ толщины обрабатываемой заготовки и удалять остатки скотча с сохранением остроты получаемых режущих кромок.

Указанный технический результат достигается тем, что в способе электрохимического формообразования режущих кромок вибрирующим электродом-инструментом, включающем прижатие заготовки к подложке для исключения зазора между ними, установление начального межэлектродного зазора, включение импульсного технологического тока и подачу электрода-инструмента, согласно изобретению в качестве подложки используют токопроводящий материал такого же состава, как и материал формируемого инструмента.

Использование в качестве подложки такого же материала, как и формируемый инструмент, исключает необходимость изменять режимы обработки при переходе ЭИ толщины обрабатываемой заготовки. Подложка при этом продолжает растворяться так же, как и обрабатываемая деталь, и ЭИ не ударяется о поверхность такой подложки. Снижаются требования к точности рабочей поверхности ЭИ, его проще сделать. Также отсутствует необходимость последующего удаления остатков скотча.

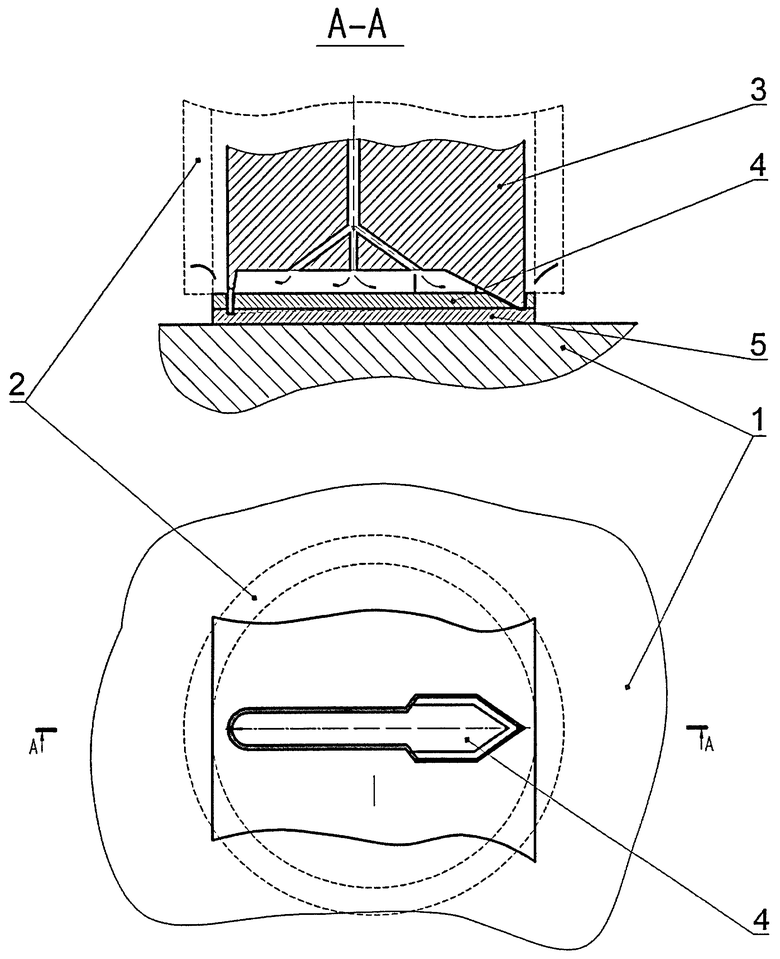

Заявляемый способ поясняется чертежом, на котором показана технологическая схема реализации способа.

В реализации его участвуют основание 1 крепежного приспособления, прижим 2 этого приспособления, электрод-инструмент 3, обрабатываемая заготовка 4 и подложка 5. На основание 1 устанавливаются подложка 5 и обрабатываемая заготовка 4. Затем они зажимаются прижимом 2 для исключения зазора между заготовкой 4 и подложкой 5, а электродом-инструментом 3 производят электрохимическую обработку заготовки 4. Наличие вышеуказанного зазора повышает вероятность затекания в него электролита, что может притуплять образующуюся режущую кромку. Последовательность действий при обработке такова. Вначале осуществляют поиск электрического контакта между ЭИ 3 и заготовкой 4. Затем отводят ЭИ 3 от заготовки 4 на начальный межэлектродный зазор, включают импульсный технологический ток с синхронной вибрацией ЭИ и его рабочую подачу в направлении заготовки 4. Происходит процесс электрохимического анодного растворения этой заготовки со скоростью рабочей подачи ЭИ 3 с копированием его формы. При полном прохождении толщины заготовки формируется контур будущего скальпеля 4 с его режущими кромками.

При этом возможные погрешности изготовления ЭИ и установки его в виде отсутствия параллельности плоскостей торцевой поверхности ЭИ 3 и поверхности заготовки 4 (показано пунктирной линией в сечении А-А) не приводят к касаниям и ударам его о поверхность подложки, как это имеет место при диэлектрических свойствах подложки. Токопроводящая подложка продолжает растворяться при перебеге толщины заготовки и не приводит к браку и аварийным ситуациям.

Использование для подложки такого же материала, как и для заготовки, из которой делаются скальпели, исключает необходимость переключать режимы ЭХО при возможном перебеге толщины обрабатываемой заготовки и продолжении обработки уже подложки (управляющая система станка «не чувствует» изменений в процессе).

Кроме того, не нужно впоследствии удалять остатки скотча с готового скальпеля, а сразу направлять на сборку, стерилизацию и упаковку.

Пример конкретной реализации.

Партия микрохирургических скальпелей типа расслаивателей с шириной рабочей части 5,5 мм (на чертеже поз.4) в количестве 50 шт. обрабатывалась на настольном прецизионном электрохимическом стайке с системой управления «Титан ЕСМ-200». Электрод-инструмент был изготовлен из материала 40×13. Заготовки для скальпелей из ленты медицинской стали «Сандвик» (Швеция) толщиной 0,35 мм и шириной 30 мм. Полоски ленты такой же длины и того же материала служили в качестве подложек. Электролит - 10%-ный водный раствор азотнокислого натрия с прокачкой его через ЭИ. Заготовку с подложкой закрепляли в зажимном приспособлении, установленном на станке и сориентированном относительно ЭИ. Включали станок, система управления которого отрабатывала сближение ЭИ с поверхностью заготовки до электрического контакта, отвод на заранее заданный межэлектродный зазор в 20 мкм, включение подачи электролита, вибрацию ЭИ с синхронными импульсами технологического тока и рабочую подачу ЭИ. Начиналась собственно ЭХО заготовки будущего скальпеля. Для описываемой партии скальпелей были установлены следующие режимы ЭХО:

- частота пакетов импульсов тока и вибрации ЭИ - 50 Гц (период - 20 мс);

- амплитуда импульсов напряжения U - 15,5 В;

- амплитуда колебаний ЭИ - 0,25 мм;

- температура электролита - 20…22°С.

Через каждые 35 мкм производилось «ощупывание» обрабатываемой поверхности при выключенном технологическом напряжении, что позволяло устанавливать оптимальную скорость рабочей подачи ЭИ и, при необходимости, ее корректировать в ту или иную сторону, сохраняя равновесный межэлектродный зазор 20…25 мкм. В среднем рабочая подача ЭИ составляла 120…145 мкм/мин. При достижении глубины обработки от начальной поверхности до 0,355 мм наблюдалось полное вскрытие контура скальпеля. Частичный переход ЭИ на растворении материала подложки, вызванный погрешностями его изготовления или установки, никак не сказывался на процессе ЭХО. Образовавшиеся режущие кромки оставались острыми с ровными краями, что удовлетворяло микрохирургическим требованиям.

Предлагаемый способ осуществим на большинстве современных электрохимических станков для прецизионной прошивки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 2007 |

|

RU2355524C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩИХ ГРАНЕЙ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2150358C1 |

| Способ изготовления электродов-инструментов для размерной электрохимической обработки | 1987 |

|

SU1579670A1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| Способ электрохимической обработки кромок лопаток, моноколес, лопастей и электрод-инструмент для осуществления способа | 2019 |

|

RU2738939C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МИКРОФОРМИРОВАНИЯ | 2004 |

|

RU2255843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО НОЖА РОТОРНОЙ БРЕЮЩЕЙ ГОЛОВКИ ЭЛЕКТРОБРИТВЫ | 1993 |

|

RU2090319C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

Изобретение относится к области размерной электрохимической обработки и может быть использовано для получения острых режущих кромок при изготовлении медицинских инструментов в офтальмологии и сосудистой микрохирургии. Способ электрохимического формообразования режущих кромок медицинских инструментов вибрирующим электродом-инструментом включает прижатие заготовки к подложке для исключения зазора между ними, установление начального межэлектродного зазора, включение импульсного технологического тока и подачу электрода-инструмента, при этом в качестве подложки используют токопроводящий материал такого же состава, как и материал формируемого инструмента. Изобретение позволяет получить острые режущие кромки с ровными краями, удовлетворяющие микрохирургическим требованиям при уменьшении трудоемкости изготовления медицинских инструментов. 1 ил.

Способ электрохимического формообразования режущих кромок медицинских инструментов вибрирующим электродом-инструментом, включающий прижатие заготовки к подложке для исключения зазора между ними, установление начального межэлектродного зазора, включение импульсного технологического тока и подачу электрода-инструмента, отличающийся тем, что в качестве подложки используют токопроводящий материал такого же состава, как и материал формируемого инструмента.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 2007 |

|

RU2355524C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩИХ ГРАНЕЙ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2150358C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК | 1997 |

|

RU2192336C2 |

| Устройство для намотки микропроволоки | 1973 |

|

SU461756A1 |

Авторы

Даты

2011-02-27—Публикация

2009-07-07—Подача