(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Сталь | 1981 |

|

SU973658A1 |

| ЛИТЕЙНАЯ СТАЛЬ | 2010 |

|

RU2448193C2 |

| Сталь | 1983 |

|

SU1117336A1 |

| Сталь | 1982 |

|

SU1084332A1 |

| Сталь | 1979 |

|

SU829715A1 |

| Сталь | 1982 |

|

SU1073323A1 |

| НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 1993 |

|

RU2064523C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

| ЛИТЕЙНАЯ СТАЛЬ | 1988 |

|

SU1558024A1 |

Изобретение относится к черной металлургии в частности к изысканию стали для отливок, изготавливаемых методом литья по выплавляемым моделям. Известна сталь 1 следующего состава, вес.% 0,37-0,45 Углерод 0,5 -0,8 Марганец 0,17-0,37 Кремний 0,8 -1,06 Алюминий до 0,25 до 0,25 Остальное Использование такой стали в качестве литейной конструкционной нецелесообразно, так как введение повышенного количества алюминия (более 0,8 вес.%) ухудшает чистоту поверхности литья по выплавляемым моделям, снижает механические свойства отливок, например по значениям ударной вязкости, не обеспечивает получение тойкостенных отливок. Наиболее близкой к. изобретению по составу и достигаемому зффекту является сталь 2 .следующего состава, вес.%: 0,3 -0,49 . Углерод 0,02 -0,39 Кремний 0,55 -0,70 Марганец 0,014-0,187 Алюминий Остальное Недостаток этой стали также заключается в том, что при литье по выплавляемьтм моделям, качество отливок получается низким. Брак отливок по точности размеров и чистоте поверхности при толщине стенки 2,2-3,2 мм составляет 6,9-14,5%, а при толщине стенки 1,2-2,1 мм8,7-24,5%. . Цель изобретения - повышение точности размеров и чистоты поверхности отливок. Это достигается тем, что предлагаемая сталь содержит компоненты в следующем соотнощении, вес.%: Углерод0,25-0,55 Марганец0,30-0,75 Кремний0,20-0,42 . Алюминий0,20-0,60 Железо Остальное Пример. Сталь выплавляют в индукционtoA открытой печи с основной футеровкой из

плавленного магнезита. Масса плавки 60 кг. Раз ливку стали производят в оболочковые формы с опорным наполнителем, нагретые до 900° С.

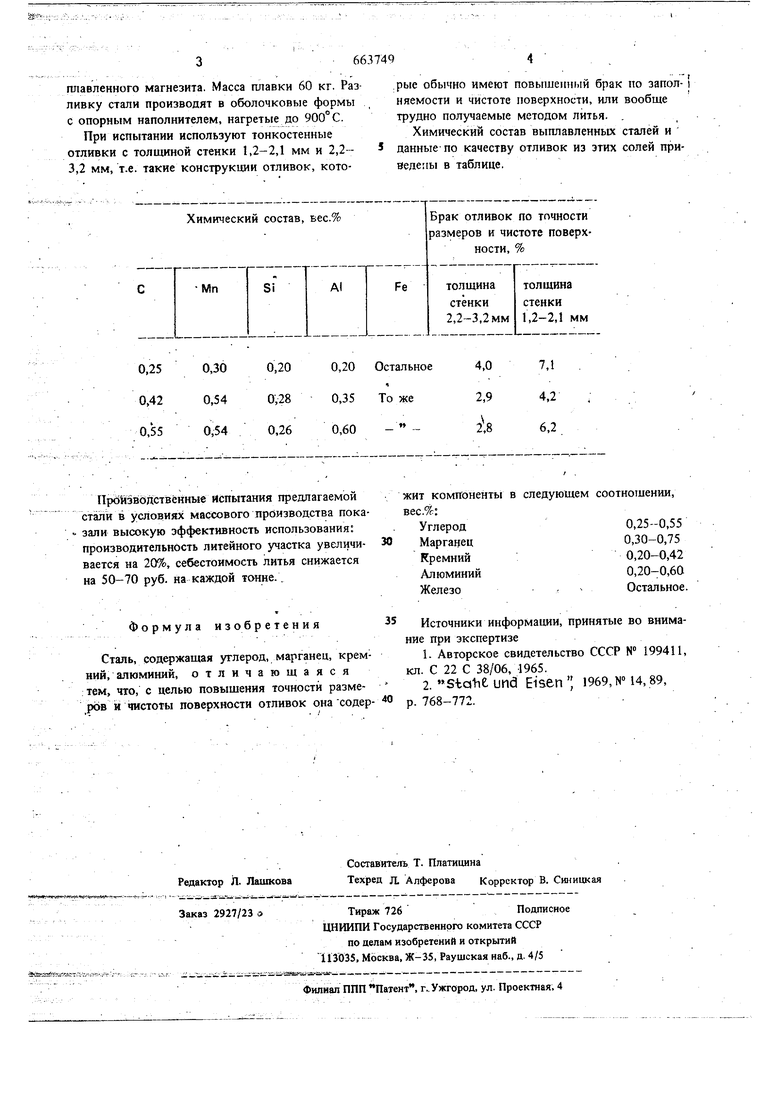

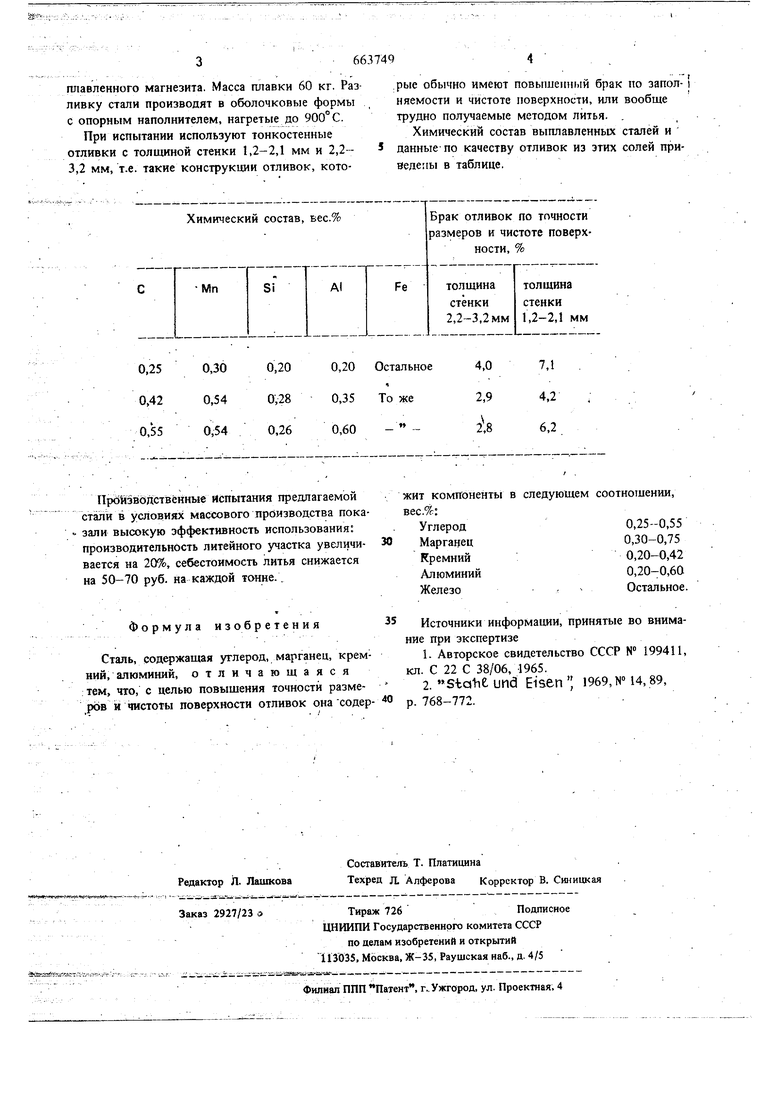

При испытании используют тонкостенные отливки с толщиной стенки 1,2-2,1 мм и 2,23,2 мм, т.е. такие конструкции отливок, котоПрбйзводственные Испытания предлагаемой стали в условиях массового производства показали высокую эффективность использования: производительность литейного участка увеличи-30 вается на 20%, себестоимость литья снижается на 50-70 руб. на каждой тонне.. Формула изобретения Сталь, содержащая углерод, марганец, крем НИИ, алюминий, отличающаяся тем, что, с целью повышения точности размеров и чистоты поверхности отливок онасодер.рые обычно имеют повышенный брак по запол- i няемости и чистоте поверхности, или вообще трудно получаемые методом литья.

Химический состав выплавленных сталей и данные по качеству отливок из этих солей приведены в таблице. 35 жит компоненты в следующем соотношении, вес.%: Углерод0,25-0,55 Марганец0,30-0,75 0,20-0,42 Кремний 0,20-0,60 Алюминий Остальное. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 199411, кл. С 22 С 38/06, 1965. 2. Stahe und Eiaen 1969, г 14,89, р. 768-772.

Авторы

Даты

1979-05-25—Публикация

1976-07-21—Подача