О

VI

Zt

:

ND

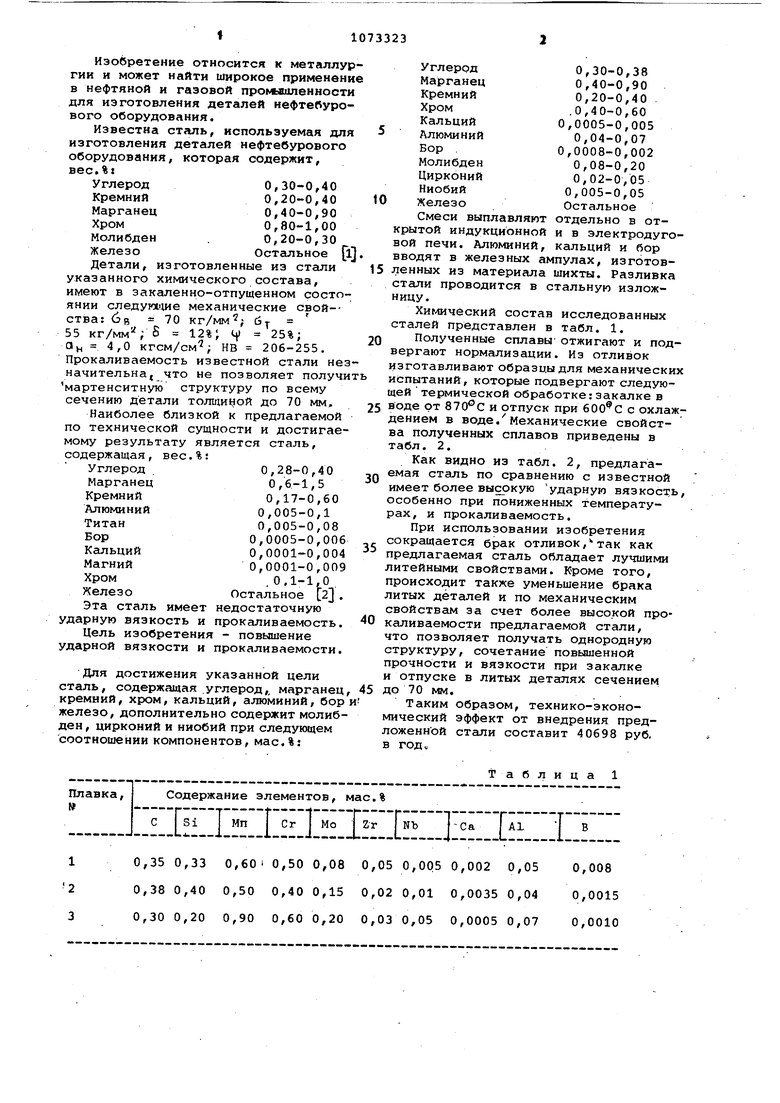

р Изобретение относится к металлу гии и может найти итрокое применен в нефтяной и газовой промлапенност для изготовления деталей нефтебуро вого оборудования. Известна сталь, используемая дл изготовления деталей нефтебурового оборудования, которая содержит, вес.%: Углерод0,30-0,40 Кремний0,20-0,40 Марганец0,40-0,90 Хром0,80-1,00 Молибден . 0,20-0,30 ЖелезоОстгшьное j Детали, изготовленные из стали указанного химического состава, имеют в закаленно-отпущенном состо янии следутачие механические свой-ства: 6в 70 кг/мм; 6- 55 кг/мм; S 12%; Ц 25%; OH 4,0 кгсм/см; НВ 206-255. Прокаливаемость известной стали не начительна, что не позволяет получ мартенситную структуру по всему сечению детали толщи1 ой до 70 мм, Наиболее близкой к предлагаемой по технической сущности и достигае мому результату является сталь, содержащая, вес.%: Углерод0,28-0,40 0,6-1,5 Марганец 0,17-0,60 Кремний 0,005-0,1 Алюминий 0,005-0,08 0,0005-0,00 0,0001-0,00 Кальций 0,0001-0,00 Магний .0,1-1,0 . Остальное 2 Келезо Эта сталь имеет недостаточную ударную вязкость и прокапиваемость Цель изобретения - повышение ударной вязкости и прокаливаемости Для достижения указанной цели сталь, содержащая углерод,, марганец кремний, хром, кальций, алюминий, бор железо, дополнительно содержит молиб ден , цирконий и ниобий при следующем соотношении компонентов, мас,%: Содержание элементов, мас.% Плавка, tf jsi Т МП j Сг I Мо jZr 10,35 0,33 0,60 0,50 0,08 0,05 2 0,38 0,40 0,50 0,40 0,15 0,02 3 0,30 0,20 0,90 0,60 0,20 0,03

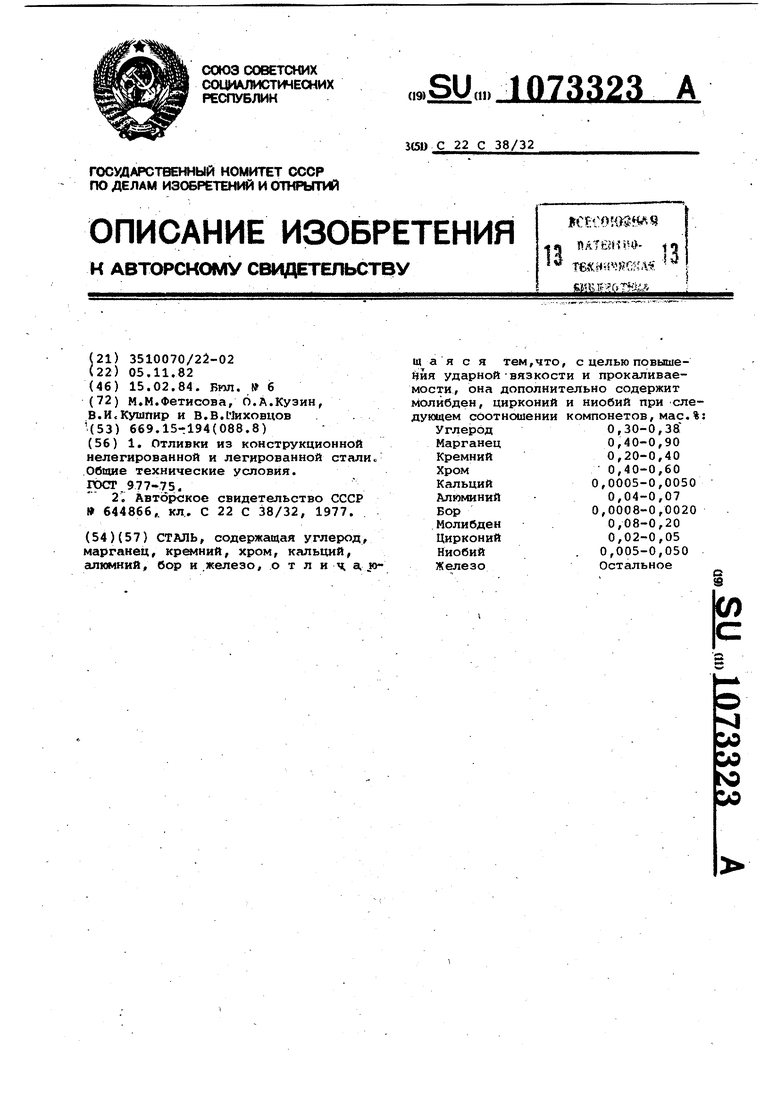

В Углерод 0,30-0,38 Марганец 0,40-0,90 Кремний 0,20-0,40 . .0,40-0,60 Кальций 0,0005-0,005 Алюминий 0,04-0,07 0,0008-0,002 Молибден 0,08-0,20 Цирконий 0,02-0,05 Ниобий 0,005-0,05 Железо Остальное Смеси выплавляют отдельно в открытой индукционной и в электродуговой печи. Алюминий, кальций и бор вводят в железных ампулах, изготовленных из материала шихты. Разливка стали проводится в стальную изложницу. Химический состав исследованных сталей представлен в табл. 1. Полученные сплавы отжигают и подвергают нормализации. Из отливок изготавливают образцы для механических испытаний, которые подвергают следующей термической обработке: закалке в воде от и отпуск при 600 С с охлаждением в воде.Механические свойства полученных сплавов приведены в табл. 2. Как видно из табл. 2, предлагаемая сталь по сравнению с известной имеет более высокую ударную вязкос ь, особенно при пониженных температурах, и Прокаливаемость. При использовании изобретения сокращается брак отливок, так как предлагаемая сталь обладает лучшими литейными свойствами. Кроме того, происходит также уменьшение брака литых деталей и по механическим свойствам за счет более высокой прокгшиваемости предлагаемой стали, что позволяет получать однородную структуру, сочетание повышенной прочности и вязкости при закалке и отпуске в литых деталях сечением до 70 мм. Таким образом, технико-экономический эффект от внедрения предложенной стали составит 40698 руб, в год„ Таблица 1 JNb hCa I Al | 0,005 0,002 0,050,008 0,01 0,0035 0,04 0,0015 0,05 0,0005 0,07 0,0010

.,

-JLJLJL

Раеетояни от Гяараоеть лвниого горка до полумартвисятиой «оны с тмрдоетья , l-icr, и

24«

260 233

240-24

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 2002 |

|

RU2219277C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

СТАЛЬ, содержащая углерод, марганец, , хром, кальций, алюмний, бор и .железо, о т л и ч а. щ а я с я тем,что, с целью повышевия ударной ВЯЗКОСТИ и прокаливаемости, она дополнительно содержит молибден, цирконий и ниобий при следующем соотношении компонетов, мае. %: Углерод0,30-0,38 Марганец0,40-0,90 Кремний0,20-0,40 Хром0,40-0,60 Кальций0,0005-0,0050 Алюминий 0,04-0,07 Бор0,0008-0,0020 Молибден0,08-0,20 Цирконий0,02-0,05 Ниобий. 0,005-0,050 ЖелезоОстальное 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Общие технические условия | |||

| Комнатная печь | 1925 |

|

SU977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1977 |

|

SU644866A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-15—Публикация

1982-11-05—Подача