(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная сталь | 1989 |

|

SU1684351A1 |

| СТАЛЬ | 2010 |

|

RU2416666C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| СТАЛЬ | 2008 |

|

RU2361956C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| Сталь | 1981 |

|

SU1025752A1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| Литейная сталь | 1982 |

|

SU1027268A1 |

| Литейная сталь для отливок | 1990 |

|

SU1724721A1 |

Изобретение относится к металлургии, конкретнее к литейному производству, в частности для отливок деталей тепловозов и вагонов.

Известна сталь .IJ, содержащая., вес.%:

Углерод0,25-0,35

Марганец0,40-0,90

Кремний0,20-0,42

ХромО, 50-0,80

Ванадий0,04-0,15

Кальций0,051-0,08

Титан0,005-0,05

Никель0,05-0,45

Алюминий0,02-0,06

Медь0,05-0,40

ЖелезоОстальное

Однако эта сталь имеет низкие значения жидкотекучести и трещиноуст тойчивости при охлаждении после заливки .

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь 2 следующего химического состава, мас.%:

Углерод0,13-0,20

Марганец1,25-1,60

Кремний0,20-0,50

Ванадий0,07-0,12

Азот0,015-0,025

Алюминий0,01-0,10

КальцийOjО1-0,06

ЖелезоОстальное

Однако эта сталь имеет низкую жидкотекучесть и трещиноустойчивость вследствие присутствия большого количества оксидных включений кальция, крупного зерна аустеиита и не сбалансированного содержания ванадия и азота, а также ванадия и алюминия, что приводит к большому браку отливок по литейным дефектам и горячим трещинам.

Целью изобретения является повышение жидкотекучести и трещиноустойчивости стали при охлаждении после заливки.

Поставлениая цепь достигается тем, что сталь, содержащая углерод, кремний, марганец, ванадий, азот, кальций, алюминий и железо, содержит компонеиты при следующем соотношении, мае.%:

Углерод0,1-0,19

Кремний 0,20-0,42 Марггшец 0,35-0,75 Ванадий 0,04-0,15 Азот0,008-0,03

Кальций 0,001-0,009

Алюминий 0,01-0,03 ЖелезоОстальное

При этом отношение ванадия к азоту и ванадия к алюминию должно составлять 4:1-5:1.

Это позволяет получить сталь с повышенной жидкотекучестью и трещиноустойчивостью при заливке Методом точного литья.

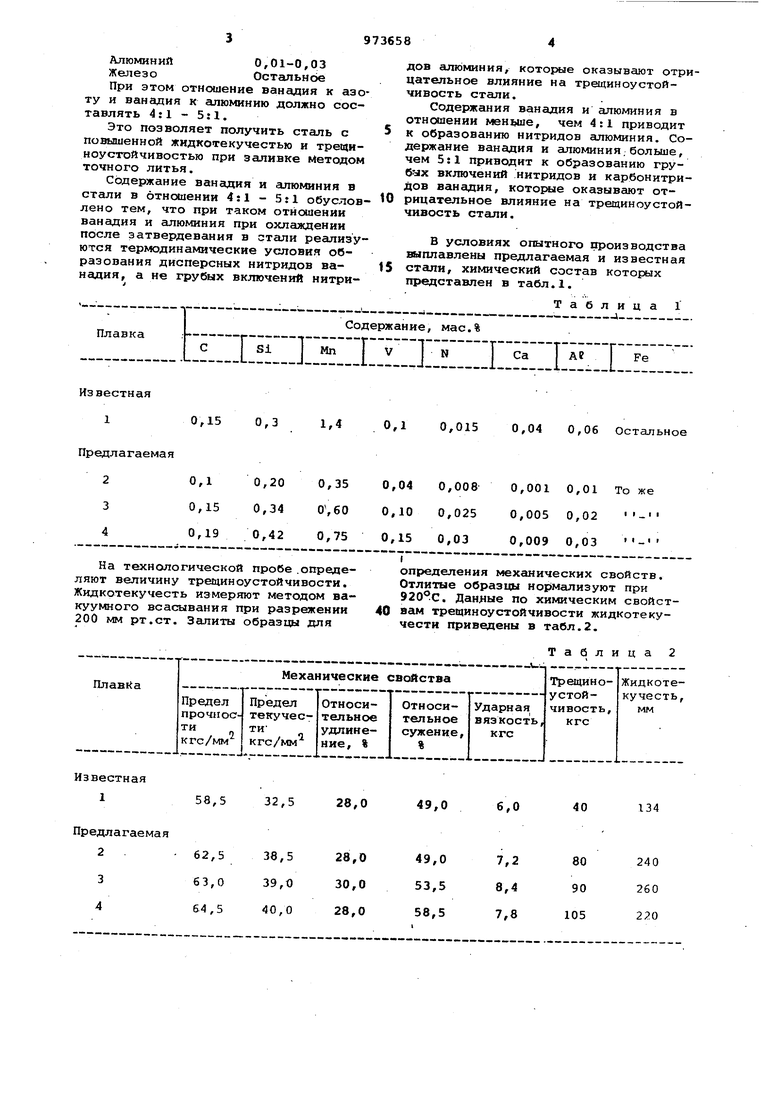

Содержание ванадия и алюминия в стали в отношении 4:1 - 5:1 обусловлено тем, что при таком отношении ванадия и алюминия при охлаждении после затвердевания в отали реализуются термодинамические условия образования дисперсных нитридов ванадия, а не грубых включений нитриИзвестная1,40,1 1 Предлагаемая 0,200,350,04 20,1 30,15 0, 0,10 40,19 0,42 0,75 0,15

На технологической пробе .определяют величину трещиноустойчивости. Жидкотекучесть измеряют методом вакуумного всасывания при разрежении 200 мм рт.ст. Залиты образцы для

Известная 1

58,5

32,5 Предлагаемая 262,538,528,0 363,039,030,0 464,540,028,0

дов алюминия, которые оказывают отрицательное влияние на трещиноустойчивость стали.

Содержания ванадия и алюминия в отношении меньше, чем 4:1 приводит к образованию нитридов алюминия. Содержание ванадия и алюминия.больше, чем 5:1 приводит к образованию грублх включений нитридов и карбонитридов ванадия, которые оказывают отрицательное влияние на трещиноустойчивость стали.

В условиях опытного производства выплавлены предлагаемая и известная стали, химический состав которых представлен в табл.1.

Таблица 1

определения механических свойств. Отлитые образцы нормализуют при . Данные по химическим свойствам трещиноустойчивости жидкотекучести приведены в табл.2.

Таблица 2

134

40

6,0

49,0 0,0150,04 0,06 Остальное 0,0080,001 0,01 То же 0,0250,005 0,02 - 0,030,009 0,03 - 49,07,280240 53,58,490260 58,57,8105220 Как видно из табл.2 трещиноустой чивость предлагаемой стали выше, чем у известной в 2,0-2,5 раза, а жидкотекучесть увеличивается в 1,61,9 раза. Применение предлагаемой стали по зволяет уменьшить брак литья,на 4050% повысить эксплуатационные свойства и рабочий ресурс ходовой части тепловозов и подвижного состава на 10-20%. Улучшение литейных свойств позво ляет сократить брак литья по горячим трещинам и литейным дефектам, в частности по недоливу на 40-50%. Ожидаемой экономический эффект от внедрения предлагаемой стали по предварительным расчетам составляет свыше 100 тыс. руб в год. Формула изобретения 1. Сталь, содержащая углерод, кремний, марганец, ванадий, азот. ал щ ше то пр 5 дн 4: пр I юминий и железо, отличаюа я с я тем, что, с целью повыния жидкотекучестии трециноусйчивости, она -содержит компоненты и следующем соотношении, мас.%; 0,1-0,19 Углерод 0,20-0,42 Кремний 0,35-0,75 Марганец 0.04-0,15 Ванадий 0,008-0,03 0,001-0,009 Кальций 0,01-0,03 Алюминий Остальное Железо 2, Сталь по п.1, отличаюа я с я тем, что отношение &аиаазоту и алю в1нию составляет я к 5:1 соответственно. 1 и Источники ииформации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 522260, кл, С 22 С 38/00, 1974. 2.Авторское свидетельство СССР 582318, кл. С 22 С 38/12, 1976.

Авторы

Даты

1982-11-15—Публикация

1981-05-27—Подача