Изобретение относится к области текстильного машиностроения и касается устройства для прокладывания уточной нити на пневматическом ткацком станке.

Известно устройство для прокладывания уточной нити на пневматическом станке, содержащее прокладчик с зажимом для уточной нити 1.

Известно также устройство для прокладывания уточной нити на пневматическом ткацком станке, содержащее цилиндрический прокладчик с осевым отверстием для уточной нити и размещенные в цилиндрическом корпусе и связанные с кулачковым валом и источником сжатого воздуха высокого давления станка средства торможения и рабочую камеру для прокладчика, сообщающуюся с каналом для подачи уточной нити к прокладчику 2.

Такое устройство является наиболее близким к предложенному по технической сущности.

Однако для него характерна невысокая скорость запуска прокладчика, недостатком также является общий источник сжатого возду5 а как для зарядки прокладчика уточной нити, так и для пробрасывания его через зев.

Целью изобретения является повышение быстродействия устройства путем ускорения зарядки прокладчика нитью.

Это достигается тем, что предложенное устройство имеет размещенную в канале для подачи уточной нити к прокладчику и связанную с источником сжатого воздуха высокого давления подводящую трубку, при этом

последняя дополнительно соединена с источником сжатого воздуха низкого давления станка, причем один конец подводящей трубки размещен в рабочей камере и диаметр, меньший диаметра прокладчика.

Рабочая камера и подводящая трубка

могут быть соединены посредством клапанов с источником сжатого воздуха высокого давления станка. Подводящая трубка может быть соединена посредством обратного клапана с источником сжатого воздуха

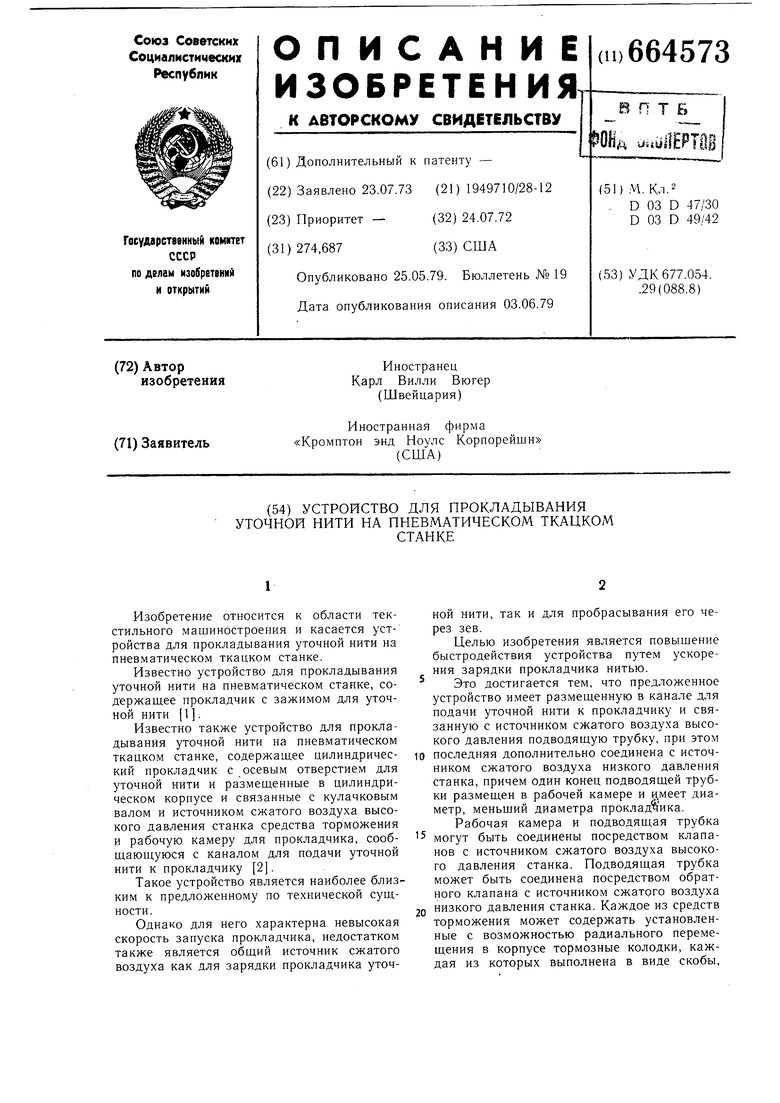

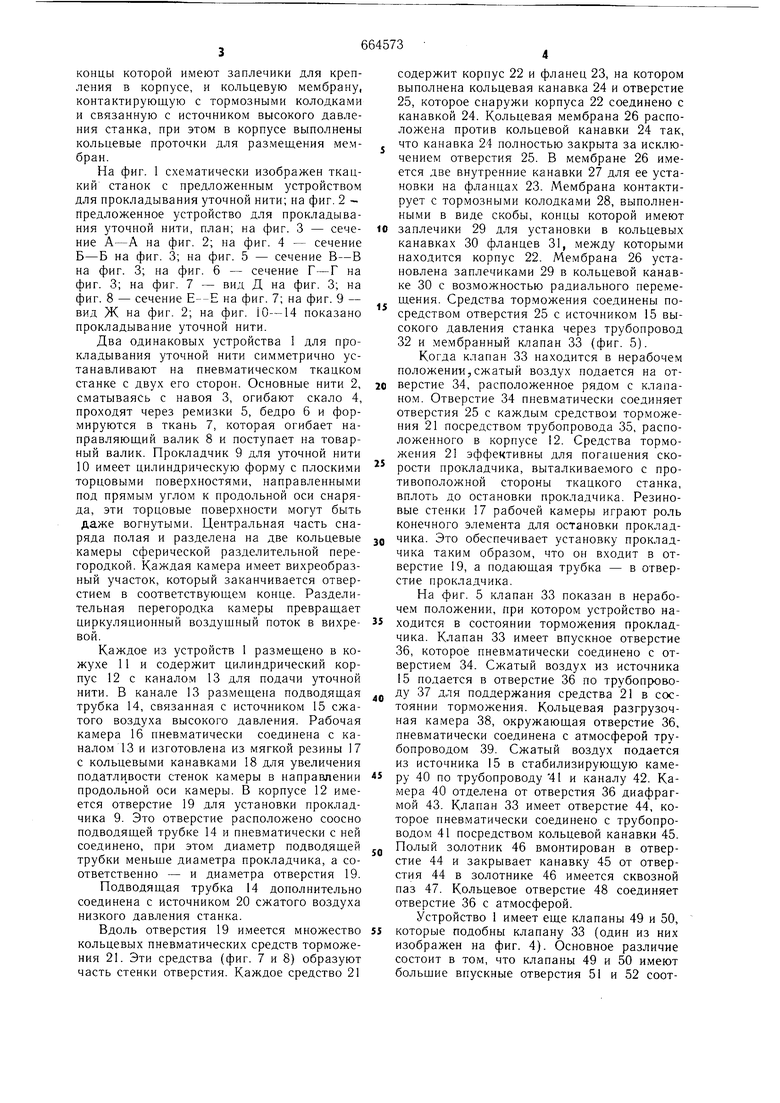

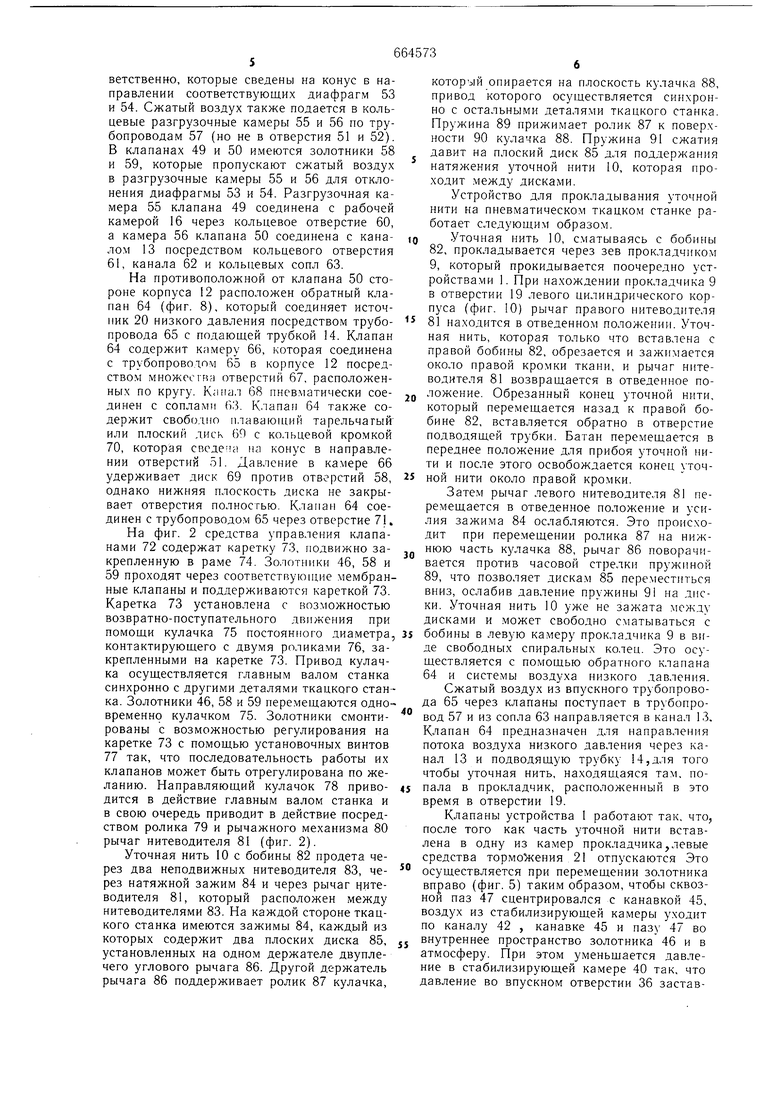

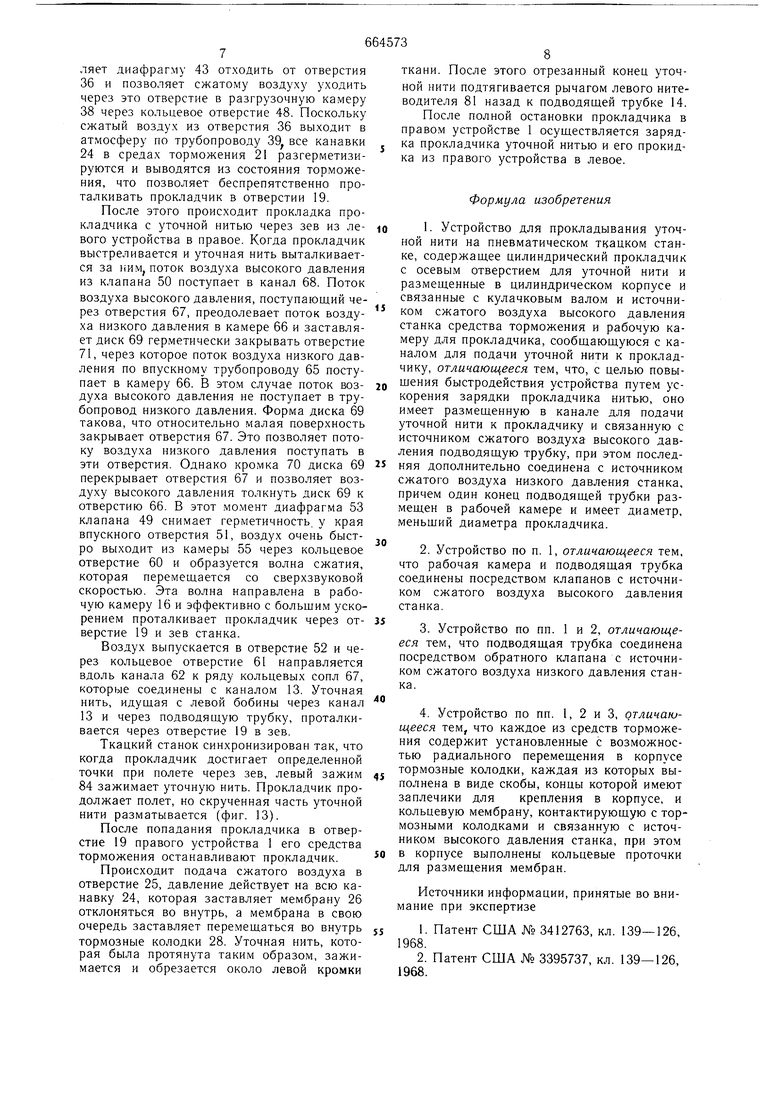

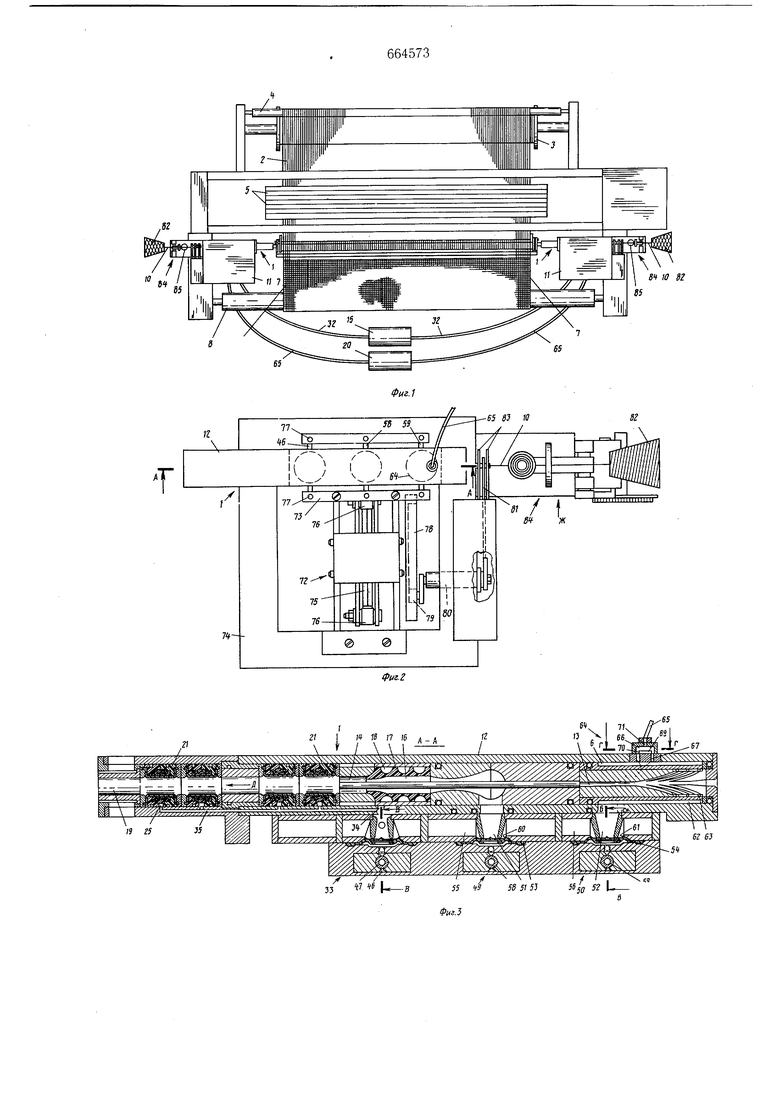

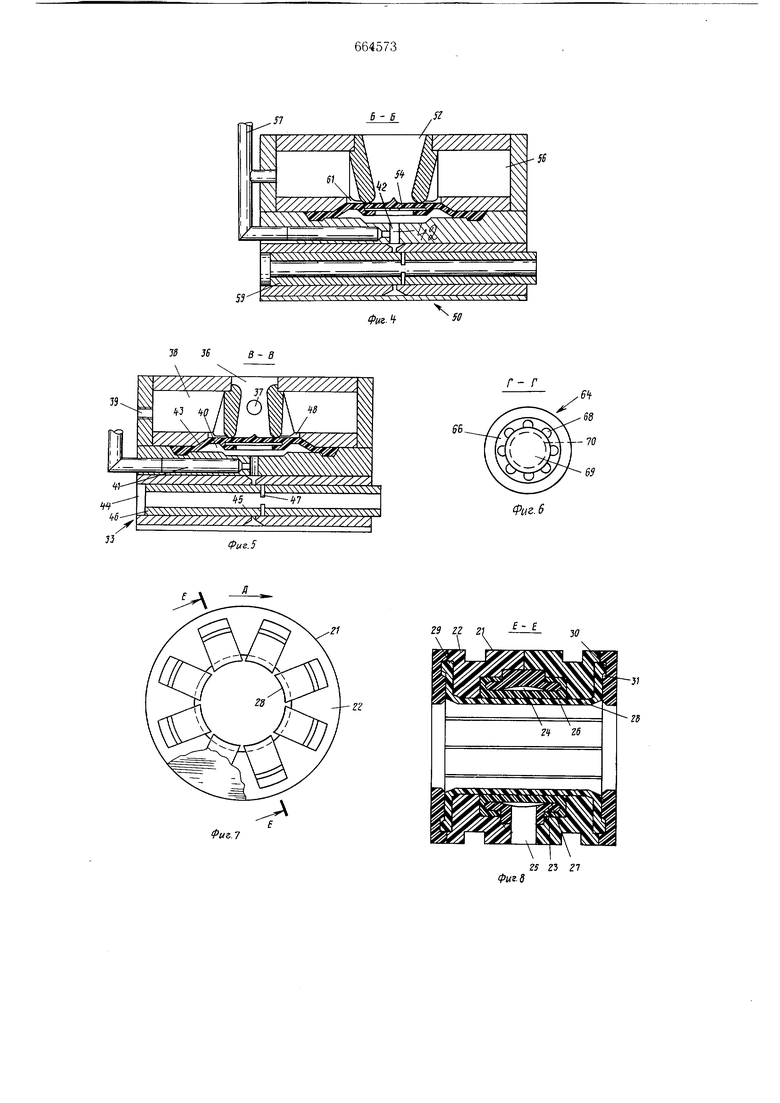

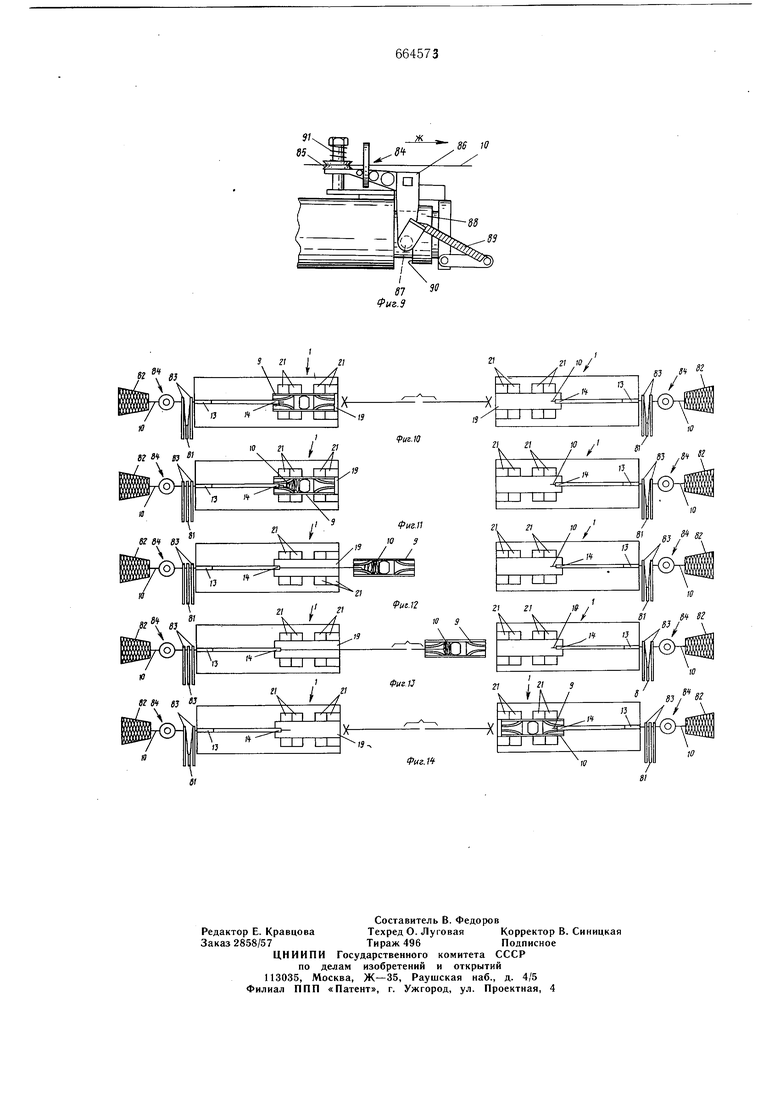

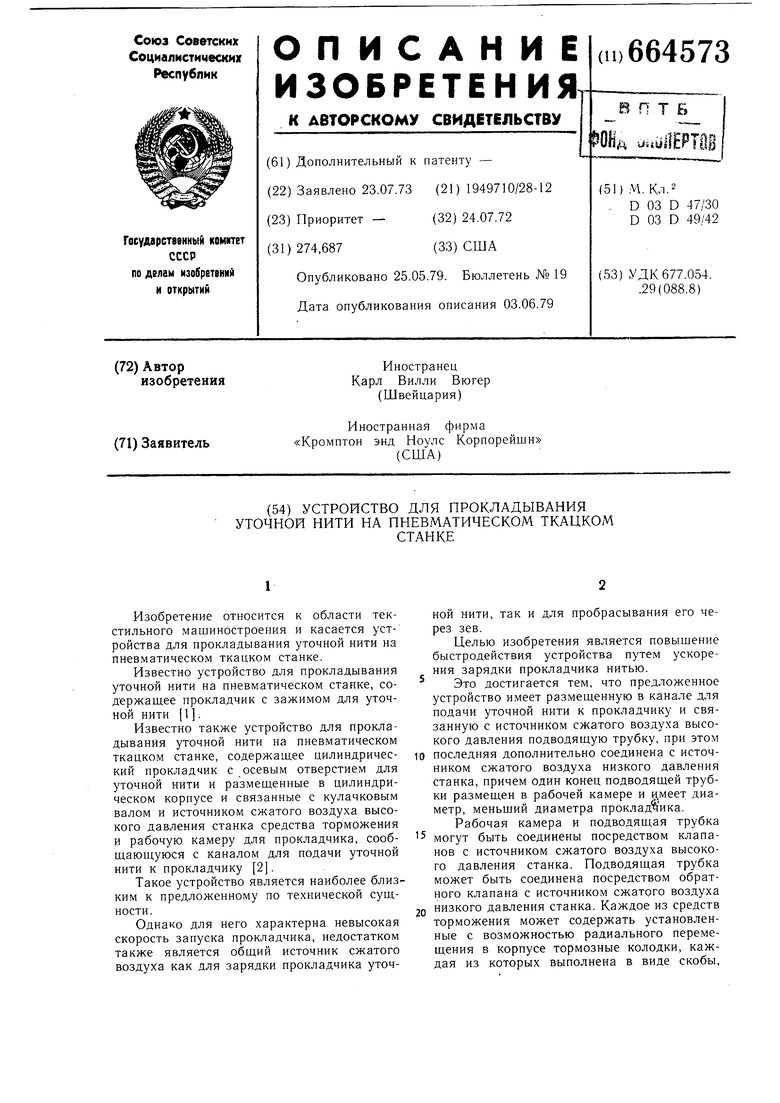

низкого давления станка. Каждое из средств торможения может содержать установленные с возможностью радиального перемещения в корпусе тормозные колодки, каждая из которых выполнена в виде скобы. КОНЦЫ которой имеют заплечики для крепления в корпусе, и кольцевую мембрану, контактирующую с тормозными колодками и связанную с источником высокого давления станка, при этом в корпусе выполнены кольцевые проточки для размещения мембран. На фиг. 1 схематически изображен ткацкий станок с предложенным устройством для прокладывания уточной нити; на фиг. 2 йредложенное устройство для прокладывания уточной нити, план; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - сечение В-В на фиг. 3; на фиг. 6 - сечение Г-Г на фиг. 3; на фиг. 7 - вид Д на фиг. 3; на фиг. 8 - сечение Е-Е на фиг. 7; на фиг. 9 - вид Ж на фиг. 2; на фиг. 10-14 показано прокладывание уточной нити. Два одинаковых устройства I для прокладывания уточной нити симметрично устанавливают на пневматическом ткацком станке с двух его сторон. Основные нити 2, сматываясь с навоя 3, огибают скало 4, проходят через ремизки 5, бедро 6 и формируются в ткань 7, которая огибает направляющий валик 8 и поступает на товарный валик. Прокладчик 9 для уточной нити 10 имеет цилиндрическую форму с плоскими торцовыми поверхностями, направленными под прямым углом к продольной оси снаряда, эти торцовые поверхности могут быть даже вогнутыми. Центральная часть снаряда полая и разделена на две кольцевые камеры сферической разделительной перегородкой. Каждая камера имеет вихреобразный участок, который заканчивается отверстием в соответствующем конце. Разделительная перегородка камеры превращает циркуляционный воздущный поток в вихревой. Каждое из устройств 1 размещено в кожухе 11 и содержит цилиндрический корпус 12 с каналом 13 для подачи уточной нити. В канале 13 размещена подводящая трубка 14, связанная с источником 15 сжатого воздуха высокого давления. Рабочая камера 16 пневматически соединена с каналом 13 и изготовлена из мягкой резины 17 с кольцевыми канавками 18 для увеличения податли,вости стенок камеры в направлении продольной оси камеры. В корпусе 12 имеется отверстие 19 для установки прокладчика 9. Это отверстие расположено соосно подводящей трубке 14 и пневматически с ней соединено, при этом диаметр подводящей трубки меньше диаметра прокладчика, а соответственно - и диаметра отверстия 19. Подводящая трубка 14 дополнительно соединена с источником 20 сжатого воздуха низкого давления станка. Вдоль отверстия 19 имеется множество кольцевых пневматических средств торможения 21. Эти средства (фиг. 7 и 8) образуют часть стенки отверстия. Каждое средство 21 содержит корпус 22 и фланец 23, на котором выполнена кольцевая канавка 24 и отверстие 25, которое снаружи корпуса 22 соединено с канавкой 24. Кольцевая мембрана 26 расположена против кольцевой канавки 24 так, что канавка 24 полностью закрыта за исключением отверстия 25. В мембране 26 имеется две внутренние канавки 27 для ее установки на фланцах 23. Мембрана контактирует с тормозными колодками 28, выполненными в виде скобы, концы которой имеют заплечики 29 для установки в кольцевых канавках 30 фланцев 31, между которыми находится корпус 22. Мембрана 26 установлена заплечиками 29 в кольцевой канавке 30 с возможностью радиального перемещения. Средства торможения соединены посредством отверстия 25 с источником 15 высокого давления станка через трубопровод 32 и мембранный клапан 33 (фиг. 5). Когда клапан 33 находится в нерабочем положении,сжатый воздух подается на отверстие 34, расположенное рядом с клапаном. Отверстие 34 пневматически соединяет отверстия 25 с каждым средством торможения 21 посредством трубопровода 35, расположенного в корпусе 12. Средства торможения 21 эффективны для погашения скорости прокладчика, выталкиваемого с противоположной стороны ткацкого станка, вплоть до остановки прокладчика. Резиновые стенки 17 рабочей камеры играют роль конечного элемента для остановки прокладчика. Это обеспечивает установку прокладчика таким образом, что он входит в отверстие 19, а подающая трубка - в отверстие прокладчика. Па фиг. 5 клапан 33 показан в нерабочем положении, при котором устройство находится в состоянии торможения прокладчика. Клапан 33 имеет впускное отверстие 36, которое пневматически соединено с отверстием 34. Сжатый воздух из источника 15 подается в отверстие 36 по трубопроводу 37 для поддержания средства 21 в состоянии торможения. Кольцевая разгрузочная камера 38, окружающая отверстие 36, пневматически соединена с атмосферой трубопроводом 39. Сжатый воздух подается из источника 15 в стабилизирующую камеру 40 по трубопроводу 41 и каналу 42. Ка.мера 40 отделена от отверстия 36 диафрагмой 43. Клапан 33 имеет отверстие 44, которое пневматически соединено с трубопроводом 41 посредством кольцевой канавки 45. Полый золотник 46 вмонтирован в отверстие 44 и закрывает канавку 45 от отверстия 44 в золотнике 46 имеется сквозной паз 47. Кольцевое отверстие 48 соединяет отверстие 36 с атмосферой. Устройство 1 имеет еще клапаны 49 и 50, которые подобны клапану 33 (один из них изображен на фиг. 4). Основное различие состоит в том, что клапаны 49 и 50 имеют большие впускные отверстия 51 и 52 соответственно, которые сведены на конус в направлении соответствующих диафрагм 53 и 54. Сжатый воздух также подается в кольцевые разгрузочные камеры 55 и 56 по трубопроводам 57 (но не в отверстия 51 и 52). В клапанах 49 и 50 имеются золотники 58 и 59, которые пропускают сжатый воздух в разгрузочные камеры 55 и 56 для отклонения диафрагмы 53 и 54. Разгрузочная камера 55 клапана 49 соединена с рабочей камерой 16 через кольцевое отверстие 60, а камера 56 клапана 50 соединена с каналом 13 посредством кольцевого отверстия 61, канала 62 и кольцевых сопл 63. На противоположной от клапана 50 стороне корпуса 12 расположен обратный клапан 64 (фиг. 8), который соединяет источник 20 низкого давления посредством трубопровода 65 с подающей трубкой 14. Клапан 64 содержит камеру 66, которая соединена с трубопроводом 65 в корпусе 12 посредством множесгпа отверстий 67, расположенных по кругу. К;п1ал 68 пневматически соединен с соплами Г)3. Клапан 64 также содержит свободно плавающий тарельчагый или плоский диск 69 с кольцевой кромкой 70, которая сведепс нл конус в направлении отверстий 51. Давление в камере 66 удерживает диск 69 против отверстий 58, однако нижняя плоскость диска не закрывает отверстия полностью. Клапан 64 соединен с трубопроводом 65 через отверстие 71. На фиг. 2 средства управления клапанами 72 содержат каретку 73, подвижно закрепленную в раме 74. Золотники 46, 58 и 59 проходят через соответствующие мембранные клапаны и поддерживаются кареткой 73. Каретка 73 установлена с возможностью возвратно-поступательного движения при помощи кулачка 75 постоянного диаметра, контактирующего с двумя роликами 76, закрепленными на каретке 73. Привод кулачка осуществляется главным валом станка синхронно с другими деталями ткацкого станка. Золотники 46, 58 и 59 перемещаются одновременно кулачком 75. Золотники смонтированы с возможностью регулирования на каретке 73 с помощью установочных винтов 77 так, что последовательность работы их клапанов может быть отрегулирована по желанию. Направляющий кулачок 78 приводится в действие главным валом станка и в свою очередь приводит в действие посредством ролика 79 и рычажного механизма 80 рычаг нитеводителя 81 (фиг. 2). Уточная нить 10 с бобины 82 продета через два неподвижных нитеводителя 83, через натяжной зажим 84 и через рычаг цитеводителя 81, который расположен между нитеводителями 83. На каждой стороне ткацкого станка имеются зажимы 84, каждый из которых содержит два плоских диска 85, установленных на одном держателе двуплечего углового рычага 86. Другой держатель рычага 86 поддерживает ролик 87 кулачка, который опирается на плоскость кулачка 88, привод которого осуществляется синхронно с остальными деталями ткацкого станка. Пружина 89 прижимает ролик 87 к поверхности 90 кулачка 88. Пружина 91 сжатия давит на плоский диск 85 для поддержания натяжения уточной нити 10, которая проходит .между дисками. Устройство для прокладывания уточной нити на пневматическом ткацком станке работает следующим образом. Уточная нить 10, с.матываясь с бобины 82, прокладывается через зев прокладчиком 9, который прокидывается поочередно устройствами 1. При нахождении прокладчика 9 в отверстии 19 левого цилиндрического корпуса (фиг. 10) рычаг правого нитеводителя 81 находится в отведенном положении. Уточная нить, которая только что вставлена с правой бобины 82, обрезается и зажимается около правой кромки ткани, и рычаг нитеводителя 81 возвращается в отведенное по-тожение. Обрезанный конец уточной нити, который перемещается назад к правой бобине 82, вставляется обратно в отверстие подводящей трубки. Батан перемещается в переднее положение для прибоя уточной нити и после этого освобождается конец уточной нити около правой кромки. Затем рычаг левого нитеводителя 81 перемещается в отведенное положение и усилия зажима 84 ослабляются. Это происходит при перемещении ролика 87 на нижнюю часть кулачка 88, рычаг 86 поворачивается против часовой стрелки пружиной 89, что позволяет дискам 85 переместиться вниз, ослабив давление пружины 91 на диски. Уточная нить 10 уже не зажата между дисками и может свободно сматываться с бобины в левую камеру прокладчика 9 в виде свободных спиральных колец. Это осуществляется с помощью обратного клапана 64 и системы воздуха низкого давления, Сжатый воздух из впускного трубопровода 65 через клапаны поступает в трубопровод 57 и из сопла 63 направляется в канал 13, Клапан 64 предназначен для направления потока воздуха низкого давления через канал 13 и подводящую трубку 14,для того чтобы уточная нить, находящаяся там. попала в прокладчик, расположенный в это время в отверстии 19. Клапаны устройства I работают так, что, после того как часть уточной нити вставлена в одну из камер прокладчика,левые средства тормоХения 21 отпускаются Это осуществляется при перемещении золотника вправо (фиг. 5) таким образом, чтобы сквозной паз 47 сцентрировался с канавкой 45, воздух из стабилизирующей камеры уходит по каналу 42 , канавке 45 и пазу 47 во внутреннее пространство золотника 46 и в атмосферу. При этом уменьщается давление в стабилизирующей камере 40 так, что давление во впускном отверстии 36 заставляет диафрагму 43 отходить от отверстия 36 и позволяет сжатому воздуху уходить через это отверстие в разгрузочную камеру 38 через кольцевое отверстие 48. Поскольку сжатый воздух из отверстия 36 выходит в атмосферу по трубопроводу 39, все канавки 24 в средах торможения 21 разгерметизируются и выводятся из состояния торможения, что позволяет беспрепятственно проталкивать прокладчик в отверстии 19. После этого происходит прокладка прокладчика с уточной нитью через зев из левого устройства в правое. Когда прокладчик выстреливается и уточная нить выталкивается за liHM, поток воздуха высокого давления из клапана 50 поступает в канал 68. Поток воздуха высокого давления, поступающий через отверстия 67, преодолевает поток воздуха низкого давления в камере 66 и заставляет диск 69 герметически закрывать отверстие 71, через которое поток воздуха низкого давления по впускному трубопроводу 65 поступает в камеру 66. В этом случае поток воздуха высокого давления не поступает в трубопровод низкого давления. Форма диска 69 такова, что относительно .малая поверхность закрывает отверстия 67. Это позволяет потоку воздуха низкого давления поступать в эти отверстия. Однако кромка 70 диска 69 перекрывает отверстия 67 и позволяет воздуху высокого давления толкнуть диск 69 к отверстию 66. В этот .мо.мент диафрагма 53 клапана 49 снимает герметичность, у края впускного отверстия 51, воздух очень быстро выходит из камеры 55 через кольцевое отверстие 60 и образуется волна сжатия, которая перемещается со сверхзвуковой скоростью. Эта волна направлена в рабочую камеру 16 и эффективно с большим ускорением проталкивает прокладчик через отверстие 19 и зев станка. Воздух выпускается в отверстие 52 и через кольцевое отверстие 61 направляется вдоль кана.та 62 к ряду кольцевых сопл 67, которые соединены с каналом 13. Уточная нить, идущая с левой бобины через канал 13 и через подводящую трубку, проталкивается через отверстие 19 в зев. Ткацкий станок синхронизирован так, что когда прокладчик достигает определенной точки при полете через зев, левый зажим 84 зажимает уточную нить. Прокладчик продолжает полет, но скрученная часть уточной нити разматывается (фиг. 13). После попадания прокладчика в отверстие 19 правого устройства 1 его средства торможения останавливают прокладчик. Происходит подача сжатого воздуха в отверстие 25, давление действует на всю канавку 24, которая заставляет мембрану 26 отклоняться во внутрь, а мембрана в свою очередь заставляет перемещаться во внутрь тормозные колодки 28. Уточная нить, которая была протянута таким образом, зажимается и обрезается около левой кромки ткани. После этого отрезанный конец уточной нити подтягивается рычагом левого нитеводителя 81 назад к подводящей трубке 14. После полной остановки прокладчика в правом устройстве 1 осуществляется зарядка прокладчика уточной нитью и его прокидка из правого устройства в левое. Формула изобретения 1.Устройство для прокладывания уточной нити на пневматическом ткацком станке, содержащее цилиндрический прокладчик с осевым отверстием для уточной нити и размещенные в цилиндрическом корпусе и связанные с кулачковым валом и источником сжатого воздуха высокого давления станка средства торможения и рабочую камеру для прокладчика, сообщающуюся с каналом для подачи уточной нити к прокладчику, отличающееся тем, что, с целью повыщения быстродействия устройства путем ускорения зарядки прокладчика нитью, оно и.меет размещенную в канале для подачи уточной нити к прокладчику и связанную с источником сжатого воздуха высокого давления подводящую трубку, при этом последняя дополнительно соединена с источником сжатого воздуха низкого давления станка, причем один конец подводящей трубки размещен в рабочей камере и имеет диаметр, меньщий диаметра прокладчика. 2.Устройство по п. 1, отличающееся тем, что рабочая камера и подводящая трубка соединены посредством клапанов с источником сжатого воздуха высокого давления станка. 3.Устройство по пп. 1 и 2, отличающееся тем, что подводящая трубка соединена посредством обратного клапана с источником сжатого воздуха низкого давления станка. 4.Устройство по пп. 1, 2 и 3, отличающееся тем, что каждое из средств торможения содержит установленные с возможностью радиального перемещения в корпусе тормозные колодки, каждая из которых выполнена в виде скобы, концы которой имеют заплечики для крепления в корпусе, и кольцевую мембрану, контактирующую с тормозными колодками и связанную с источником высокого давления станка, при этом в корпусе выполнены кольцевые проточки для размещения мембран. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3412763, кл. 139-126, 1968. 2.Патент США № 3395737, кл. 139-126, 1968.

г t IS п к t xUUvVvU

в- В

N. j IfS - if7

XXVl k

Фиг. 5

ФигЛ

r - Г

6S

Фиг. 6

г1

fuz.7

-

Z6

zs гз 21

Фиг. 8 S2 дЧ W

se ю

Авторы

Даты

1979-05-25—Публикация

1973-07-23—Подача