(54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

Ёиб повышения вязкости феррита. При этом коррозионная стойкость и хладостдйкость сварного шва достигается в максимальной степени при одновременном присутствии в сварочной проволоке хрома и никеля, поскольку эти элементы способствуют повышеНИЮ растворимости меди в твердом растворе и препятствуют ее выделению в виде свободно структурной эпсилон-фазьк

Повышение хладостойкости сварного шва при вводе алюминия происходит за счет измельчения зёр«а и связывания азота в прочные нитриды.

Пределы содержания углерода выбраны от величины 0,03%, при которой Обеспечивается достаточная прочность металла шва с содержанием марганца, кремния и хрома на нижнем пределе, до значения 0,25%, при котором начинают появляться кристаллизационные трешины в сварном шве.

Нижние пределы содержания марганца, кремния -и хрома приняты, исходя из необходимости обеспечения плотной макроструктуры сварного шва (без пор), а верхние пределы обоснованы соображениями предотврашения охрупчивания металла шва

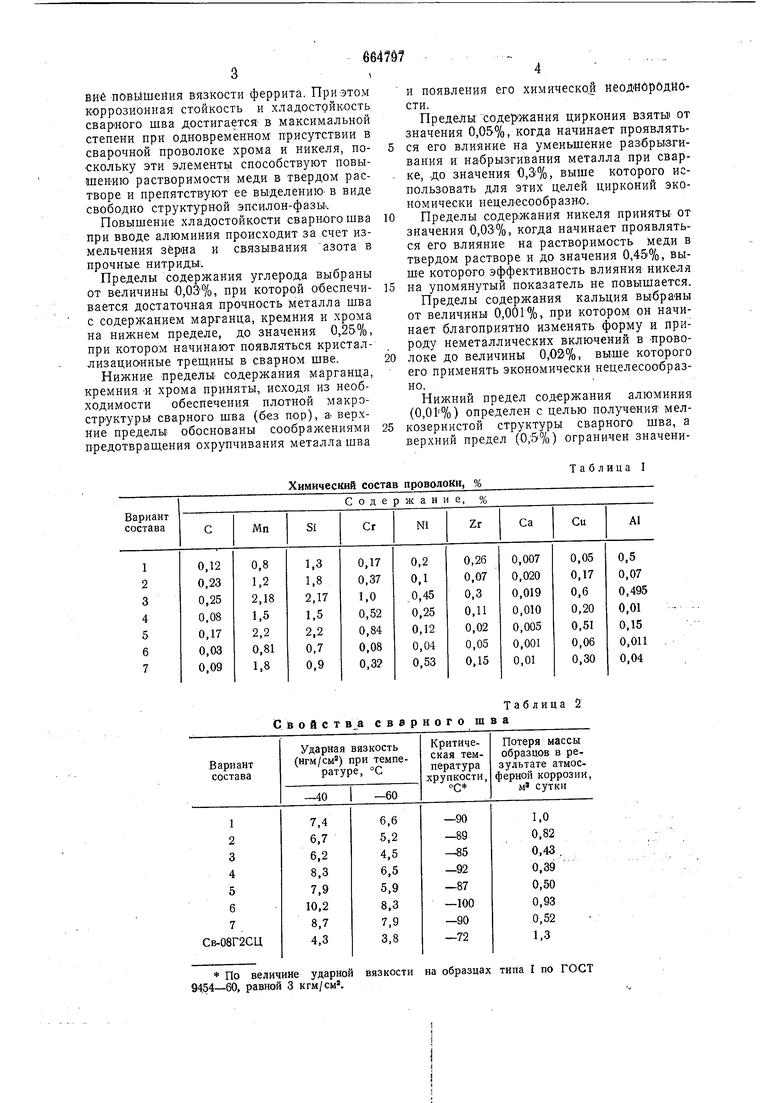

Химический состав проволоки,

и появления его химической неодйОрбдиости.

Пределы содержания циркония взяты от значения 0,05%, когда начинает проявляться его влияние на уменьшение раЗ|брызгивания и набрызгивания металла при сварке, до значения 0,, выше которого использовать для этих целей цирконий экономически нецелесообразно.

Пределы содержания никеля приняты- от значения 0,03%, когда начинает проявляться его влияние на растворимость меди в твердом растворе и до значения 0,45%, выш-е которого эффективность влияния никеля на упомянутый показатель не повышается.

Пределы содержания кальция выбраиы от величины 0,001%, при котором он начинает благоприятно изменять форму и природу неметаллических включений в -проволоке до величины 0,02%, выш-е которого его применять экономически нецелесообразно.

Пижний предел содержания алюминия (0,01%) определен с целью получения мелкозернистой структуры сварного шва, а верхний предел (0,5%) ограничен значениТ а 6.11 ица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1978 |

|

SU774871A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Состав стали | 1981 |

|

SU988502A1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| СТАЛЬ ДЛЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1994 |

|

RU2063467C1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| Состав сварочной проволоки | 1976 |

|

SU549299A1 |

| СТАЛЬ ДЛЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1994 |

|

RU2063468C1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

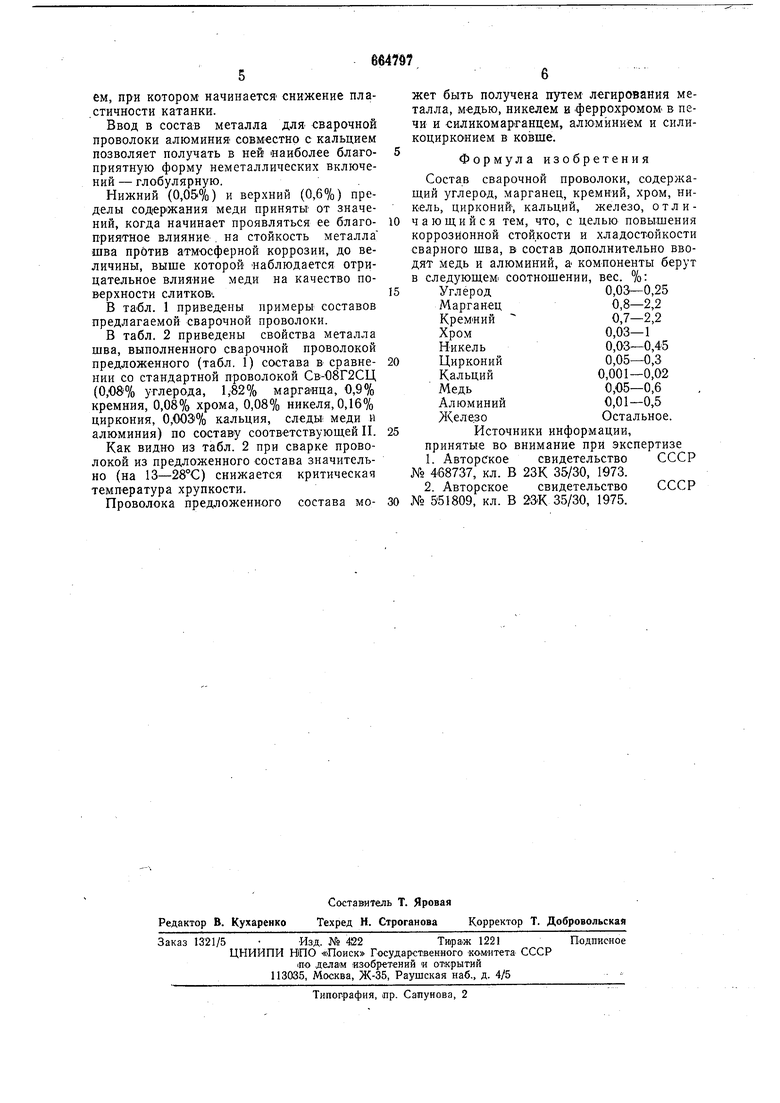

С в о и с т сварного шва

По величине ударной вязкости на образцах типа I по ГОСТ 9454-60, равной 3 кгм/см.

Таблица 2

ем, при котором начинаете снижение пластичности катанки.

Ввод в состав металла для сварочной проволоки алюминия совм€стнр с кальцием позволяет получать в ней наиболее благоприятную форму неметаллических включений - глобулярную.

Нижний (0,05%) и верхний (0,6%) пределы содержания меди приняты от значений, когда начинает проявляться ее благоприятное влияние . на стойкость металла шва против атмосферной коррозии, до величины, выше которой Наблюдается отрицательное влияние меди на качество поверхности СЛИТКОВ .

В табл. 1 приведены примеры составов предлагаемой сварочной проволоки.

В табл. 2 приведены свойства металла шва, выполненного сварочной проволокой предложенного (табл. 1) состава в сравнеНИИ со стандартной проволокой Св-08Г2СЦ (0,0в% углерода, 1,82% марга«ца, 0,9% кремния, 0,08% хрома, 0,08% никеля, 0,16% циркония, 0,ООЭ% кальция, следы меди и алюминия) по составу соответствующей II.

Как видно из табл. 2 при сварке проволокой из предложенного состава значительно (на 13-28С) снижается критическая температура хрупкости.

Проволока предложенного состава может быть получена путем легирования металла, медью, никелем и феррохромом в печи и силикомарганцем, алюминием и силикоцирконием в ковше.

Формула изобретения

Состав сварочной проволоки, содержащий углерод, марганец, кремний, хром, никель, цирконий, кальций, железо, отличающийся тем, что, с целью повышения коррозионной стойкости и хладостойкости сварного шва, в состав дополнительно вводят медь и алюминий, а компоненты берут в следующем соотношении, вес. %: Углерод0,03-0,25

Марганец0,8-2,2

Кремний 0,7-2,2

Хром0,03-1

Никель0,03-0,45

Цирконий0,05-0,3

Кальций0,001-0,02

Медь0,05-0,6

Алюминий0,01-0,5

ЖелезоОстальное.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-05-30—Публикация

1977-04-05—Подача