112

Изобретение относится к машиностроению и металлургии и может быть использовано для исправления дефектов отливок и деталей из высокопрочного чугуна с шаровидным графитом.

Цель изобретения - получение комплекса прочностных свойств сварного шва, равного комплексу этих свойств высокопрочного чугуна с шаровидным графитом.

Наличие в составе ванадия и титана устраняет образование окислов хрома в литом металле и обеспечивает формирование сварных швов, свободных от неметаллических включений. Верхний предел содержания ванадия 0,9% ограничивается тем, что при его содержании более 0,9% снижается жаро- стойкость и пластичность. При содержании менее 0,5% ванадия в составе проволоки не д;остигается требуемая плотность наплавленного металла шва, что сказывается на понижении износостойкости и предела прочности.

Легирование проволоки титаном способствует также уменьшению склонности швов к подкаливанию в процессе охлаждения. При этом наилучшие резултаты достигаются при его содержании не менее 1,1%. Превышение в проволоке концентрации титана свьше 1,6% способствует образова нию двухфазной структуры в металле шва, что снижает горячу р пластичность и сопротивляемость трещинообразованию.

Присутствие алюминия в проволоке благоприятно сказывается на переходе в наплавленный металл титана, ванадия, хрома и молибдена. Содержание в проволоке менее 0,2% алюминия не предупреждает выгорание элементов при сварке. Содержание в проволоке алюминия более 0,7% снижает деформационную способность (составляющая комплекса прочностных свойств) наплавленного металла.

Таким образом, введение в состав проволоки 1,1-1,6% титана, 0,5-0,9%

ванадия и 0,2-0,7% алюминия способст-50 скорость вращения образца 10 м/с при

кг/см , время испытания

вует получению комплекса прочностных свойств сварного шва, равных высокопрочному чугуну с шаровидной формой графита.

Высокое содержание молибдена в из-55 вестном составе снижает горячую пластичность металла. Нали не в проволоке 0,3% молибдена уже устраняет ее отпускную хрупкость. Однако увеличе50

давлении 250 мин.

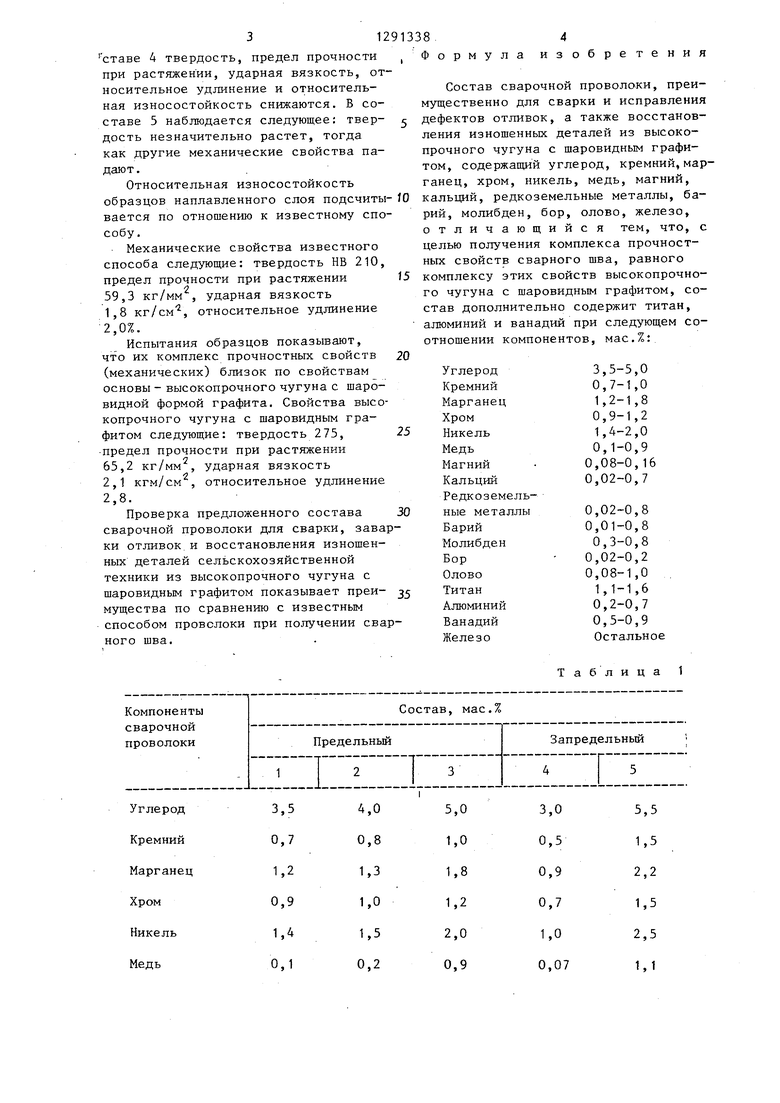

В табл. 2 представлены механические свойства экспериментальных образцов с предельным и запредельным свойствами.

Из табл. 2 видно, что оптимальньш химсостав сварочной проволоки соответствует составу 3, так как при со

5

0

5

0

5

0

5

ние содержания этого компонента свыше 0,8% не оказывает дальнейшего положительного влияния из-за снижения деформационной способности.

Предотвращение пористости металла шва при сварке предложенной проволокой отмечается при введении в ее состав 0,7-1,0% кремния и 1,2-1,8% марганца.

Однако уменьшение в ней содержания этих компонентов (соответственно ниже 0,7 и 1,2%) приводит к образованию пор и ухудшает формирование швов. Еовьтенне содержания в проволоке кремния и марганца выше указанных значений отрицательно сказывается на комплексе прочностных свойств (механических) и склонности к отпускной хрупкости металла сварного шва (табл. 2, сплавы 4 и 5). Магний, кальций, барий и РЗМ в составе проволоки являются элементами-модификаторами, приводящими к глубокому раскислению, дегазации и десульфурации металла сварочного шва. При этом кальций и барий одновременно совместно с кремнием и углеродом способствуют устранению отбела в сварном шве. Никель, медь, марганец и хром в составе сварочной проволоки способствуют упрочнению металлической матрицы шва, вызывают повышение ее прочностных свойств.

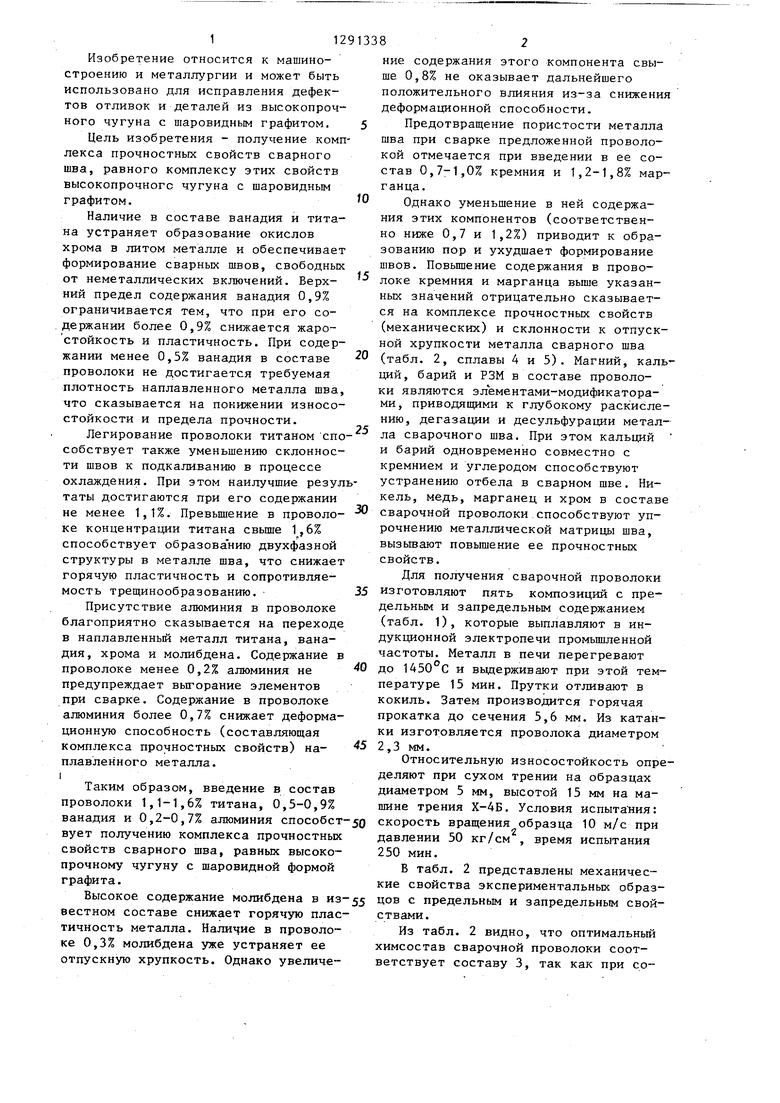

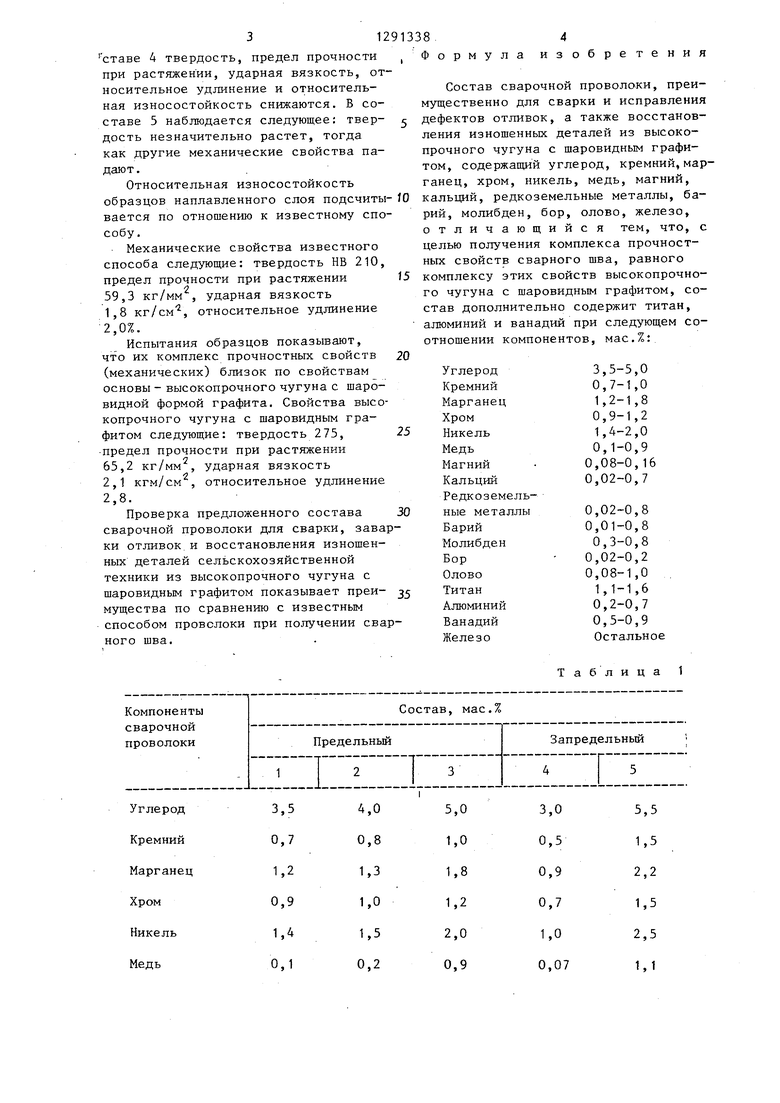

Для получения сварочной проволоки изготовляют пять композиций с предельным и запредельным содержанием (табл. 1), которые выплавляют в индукционной электропечи промьш1ленной частоты. Металл в печи перегревают до и вьщерживают при этой температуре 15 мин. Прутки отливают в кокиль. Затем производится горячая прокатка до сечения 5,6 мм. Из катанки изготовляется проволока диаметром 2,3 мм.

Относительную износостойкость определяют при сухом трении на образцах диаметром 5 мм, высотой 15 мм на машине трения Х-4Б. Условия испыта ния:

кг/см , время испытания

50

давлении 250 мин.

В табл. 2 представлены механические свойства экспериментальных образцов с предельным и запредельным свойствами.

Из табл. 2 видно, что оптимальньш химсостав сварочной проволоки соответствует составу 3, так как при со ставе 4 твердость, предел прочности при растяжении, ударная вязкость, относительное удлинение и относительная износостойкость снижаются. В составе 5 наблюдается следующее; твер- дость незначительно растет, тогда как другие механические свойства падают.

Относительная износостойкость образцов наплавленного слоя подсчиты Бается по отношению к известноьгу способу.

Механические свойства известного способа следующие: твердость НВ 210, предел прочности при растяжении 59,3 кг/мм , ударная вязкость 1,8 кг/см, относительное удлинение 2,0%.

Испытания образцов показывают, чт о их комплекс прочностных свойств (механических) близок по свойствам основы - высокопрочного чугуна с шаровидной формой графита. Свойства высокопрочного чугуна с шаровидным графитом следующие: твердость 275, -предел прочности при растяжении 65,2 кг/мм , ударная вязкость 2,1 кгм/см , относительное удлинение

20 ,.

проверка предложенного состава сварочной проволоки для сварки, заварки отливок и восстановления изношенных деталей сельскохозяйственной техники из высокопрочного чугуна с шаровидным графитом показывает прей- мущества по сравнению с известным способом проволоки при получении сварного шва.

3,5 0,7 1,2 0,9 1,4 0,1

1338

, Формула

и

4

3 о

бретения

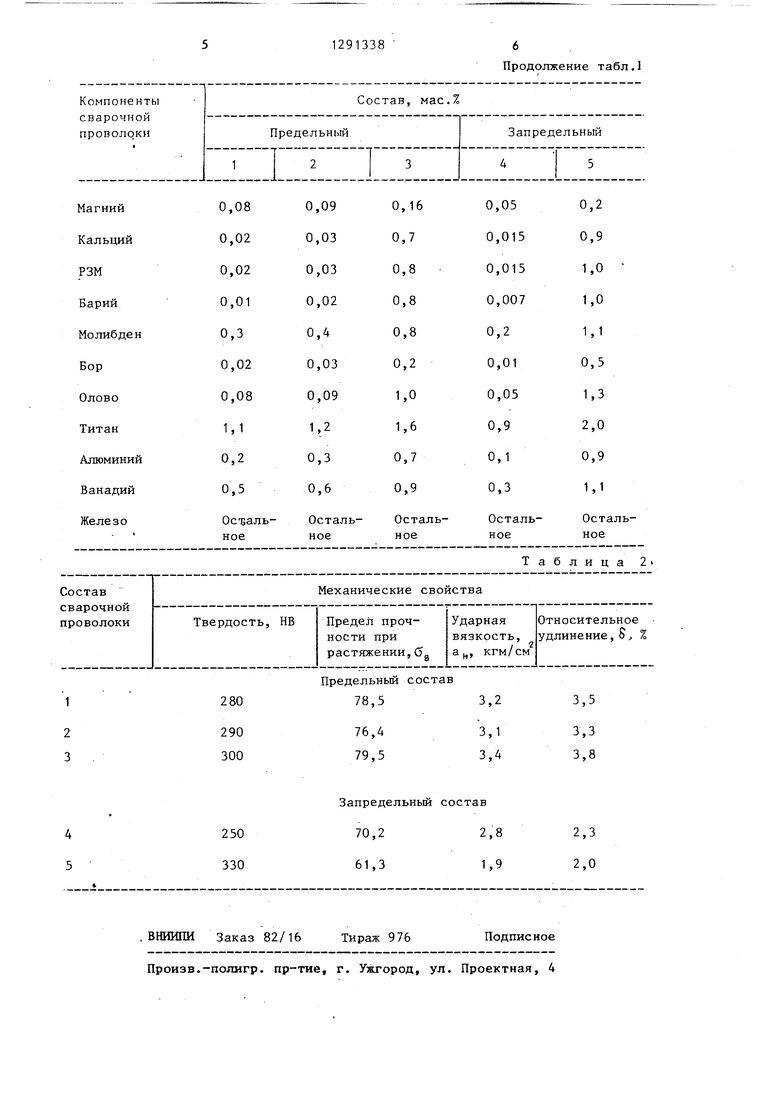

Состав сварочной проволоки, преимущественно для сварки и исправления дефектов отливок, а также восстановления изнощенных деталей из высокопрочного чугуна с шаровидным графитом, содержащий углерод, кремний,марганец, хром, никель, медь, магний, кальций, редкоземельные металлы, барий, молибден, бор, олово, железо, отличающийся тем, что, с целью получения комплекса прочностных свойств сварного шва, равного комплексу этих свойств высокопрочного чугуна с шаровидным графитом, состав дополнительно содержит титан, алюминий и ванадий при следующем соотношении компонентов, мас.%:

Таблица 1

5,0 1,0 1,8 1,2 2,0 0,9

3,0 0,5 0,9 0,7 1,0 0,07

5,5 1,5 2,2 1,5 2,5 1,1

Предельный состав

Продолжение табл.1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| Состав сварочного прутка | 1979 |

|

SU823041A1 |

| Проволока марки Св-08Х21Н10М2Г4АФБ для сварки высокопрочных сталей | 2022 |

|

RU2796567C1 |

| Чугун для сварочных электродов | 1986 |

|

SU1752814A1 |

| Состав сварочной проволоки | 1979 |

|

SU804301A1 |

| Состав термитной смеси для сварки чугуна | 1978 |

|

SU747657A1 |

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721977C1 |

Изобретение относится к области машиностроения и металлургии и может быть использовано для исправления дефектов отливок и деталей из высокопрочного чугуна с шаровидным графитом. Цель изобретения - получение комплекса прочностных свойств сварного шва, равного комплексу этих свойств высокопрочного чугуна с шаровидным графитом. Для этого в состав проволоки вводят 1,1-1,6% титана, 0,5-0,9% ванадия и 0,2-0,7% алюминия. При этом состав сварочной проволоки содержит компоненты при следуюш;ем соотношении, мас.%: углерод 3,5-5,0; кремний 0,7-1,0; марганец 1,2-1,8; хром 0,9-1,2, никель 1,4-2,0; медь 0,1-0,9; магний 0,08-0,16; кальций 0,02-0, 7; редкоземельные металлы 0,02-0,8; барий О ,01-0,8; молибден 0,3-0,8; бор 0,02-0,2; олово 0,08- 1,0; титан 1,1-1,6; алюминий О,2-0,7 ванадий 0,5-0,9; железо остальное. 2 табл. € (Л

| Состав сварочной проволоки | 1974 |

|

SU491452A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-23—Публикация

1984-12-03—Подача