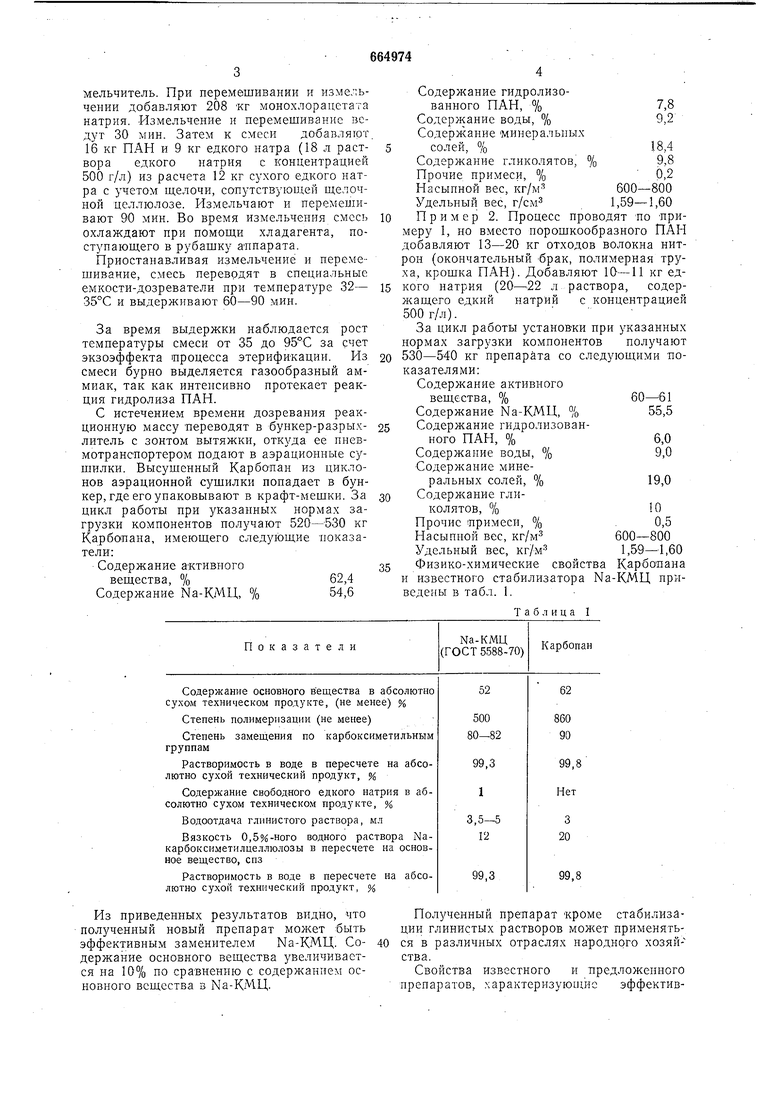

мельчитель. При перемешивании и изме-ьчении добавляют 208 Кг монохлорацетата натрия. Измельчение и перемешивание ведут 30 мин. Затем к смеси добавляют 16 кг ПАН и 9 кг едкого натра (18 л раствора едкого натрия с концентрацией 500 г/л) из расчета 12 кг сухого едкого натра с учетом ш,елочи, сопутствующей щелочной целлюлозе. Измельчают и перемешивают 90 мин. Во время измельчения смесь охлаждают при помощи хладагента, поступающего в рубашку аппарата. Приостанавливая измельчение и перемешивание, смесь переводят в специальные емкости-дозреватели при температуре 32- 35°С и выдерживают 60-90 мин. За время выдержки наблюдается рост температуры смеси от 35 до 95°С за счет экзоэффекта процесса этерификации. Из смеси бурно выделяется газообразный аммиак, так как интеисивно протекает реакция гидролиза ПАН. С истечением времени дозревания реакционную массу Переводят в бункер-разрыхлитель с зонтом вытяжки, откуда ее пневмотранспортером подают в аэрационные сущилки. Высушенный Карбопан из циклонов аэрационной сушилки попадает в бункер, где его упаковывают в крафт-мешки. За цикл работы при указанных нормах загрузки компонентов получают 520-530 кг Карбопана, имеющего следующие показатели:Содержание активного вещества, % Содержание Na-КМП, % Содержание гидролизованного ПАН, %7,8 Содержание воды, %9,2 Содержание минеральных солей, %18,4 Содержание гликолятов, %9,8 Прочие примеси, % 0,2 Насыпной вес, кг/м 600-800 Удельный вес, ,59-1,60 Пример 2. Процесс проводят по Приеру 1, но вместо порошкообразного ПАН бавляют 13-20 кг отходов волокна нитн (окончательный брак, полимерная тру, крошка ПАН). Добавляют 10-11 кг едго натрия (20-22 л раствора, содеращего едкий натрий с концентрацией 0 г/л). За цикл работы установки при указанных рмах загрузки компонентов получают 0-540 кг препарата со следующими позателями:Содержание активного вещества, %60- 61 Содержание Na-КМЦ, %55,5 Содержание гидролизованного ПАН, %6,0 Содержание воды, %9,0 Содержание минеральиых солей, %19,0 Содержание гликолятов, Прочие примеси, % .0,5 Насыпной вес, кг/м 600-800 Удельный вес, кг/м 1,59-1,60 Физико-химические свойства Карбопана известного стабилизатора Na-КМЦ придены в табл. 1. Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбоксиметилцеллюлозы | 1981 |

|

SU1087526A1 |

| Способ получения натрийкарбоксиметилцеллюлозы | 1976 |

|

SU639898A1 |

| Способ получения полимерного препарата | 1976 |

|

SU735597A1 |

| Способ получения термосолестойкой карбоксиметилцеллюлозы | 1977 |

|

SU726104A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЙКАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2096417C1 |

| Буровой раствор на водной основе | 1987 |

|

SU1416502A1 |

| Способ получения кальциевой соли целлюлозогликолевой кислоты | 1980 |

|

SU956486A1 |

| Способ получения карбоксиметилцеллюлозы | 1980 |

|

SU952853A1 |

| СОСТАВ ДЛЯ РЕКУЛЬТИВАЦИИ ПОЧВ | 1990 |

|

RU2020144C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЙ-КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗНОГО ПРОДУКТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2004 |

|

RU2256667C1 |

Из приведенных результатов видно, что полученный новый препарат может быть эффективным заменителем Na-КМЦ. Содержание основного вещества увеличивается на 10% по сравнению с содержанием основного вещества в Na-КМЦ.

Полученный препарат кроме стабилизации глинистых растворов молсет применяться в различных отраслях народного хозяйства.

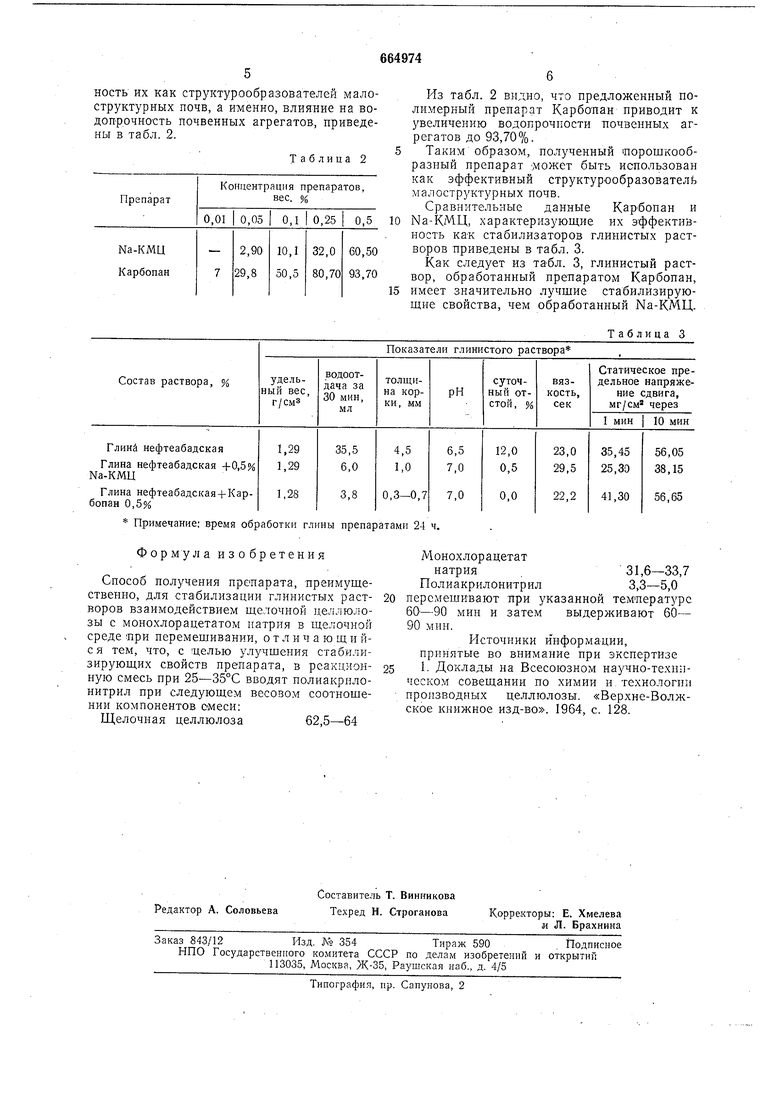

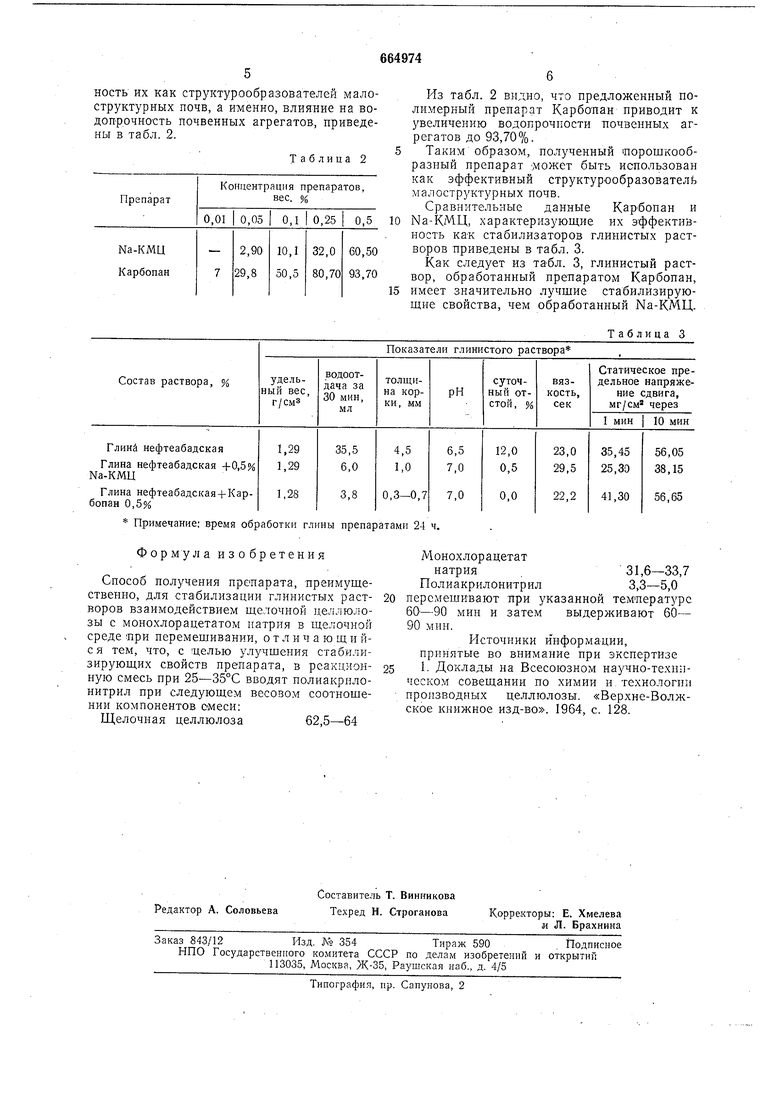

Свойства известного и предложенного препаратов, характеризуюищо эффективность их как структурообразователей малоструктурных почв, а именно, влияние на водопрочно-сть почвенных агрегатов, приведены в табл. 2.

Таблица2

Примечание: время обработки глины препаратами 24 ч.

Формула изобретения

Способ получения препарата, преимущественно, для стабилизации глинистых растворов взаимодействием щелочной целлюлозы с монохлорацетатом натрия в щелочной среде при перемещивании, о т л и ч а ю щ и йся тем, что, с щелью улучшения стабилизирующих свойств препарата, в реакционную смесь при 25-35°С вводят полиакрилонитрил при следующем весовом соотношении компонентов омеси:

Щелочная целлюлоза62,5-64

Из табл. 2 видно, что предложенный полимерный препарат Карбопан приводит к З величению водопрочности почвенных агрегатов до 93,70%.

Таким образом, полученный порошкообразный препарат -может быть использован как эффективный структурообразователь малоструктурных почв.

Сравнительные данные Кар-бопан и Na-КМЦ, характеризующие их эффективность как стабилизаторов глинистых растворов приведены в табл. 3.

Как следует из табл. 3, глинистый раствор, обработанный препаратом Карбопан, имеет значительно лучшие стабилизирующие свойства, чем обработанный Na-КМЦ.

Таблица 3

Показатели глинистого раствора

Монохлорацетат

натрия31,6-33,7

Полиакрилонитрил3,3-5,0

перемешивают при указанной температурс 60-90 мин и затем выдерживают 60- 90 мин.

Источники информации, принятые во внимание нри экспертизе 1. Доклады на Всесоюзном научно-техническом совещании по химии и, технологии производных целлюлозы. «Верхне-Волл ское книжное изд-во. 1964, с. 128.

Авторы

Даты

1979-05-30—Публикация

1975-08-01—Подача