1

Изобретение относится к области термической обработки дисперсных или гранулированных материалов в потоке теплоносителя и может быть использовано в целлюлозно-бумажной промышленности при термической обработке технологической щепы, при регенерации извести из известкового шлама и т. д.

Известен способ термической обработки дисперсного материала путем воздействия потока теплоносителя на материал при противоточном движении теплоносителя и материала в конической п цилиндрической частях теплообменного аппарата, включаюш;его верхнюю цилиндрическую и нижнюю коническую части, выполненного в виде реторты, загрузочный бункер для подачи материала, трубопроводы для подачи теплоносителя и патрубок для выгрузки обработанного материала 1.

Известный способ не позволяет обеспечить высокое качество термообработки материала и достаточно эффективно проводить процесс.

Целью изобретения является повышение эффективности процесса.

Поставленная цель достигается тем, что термическую обработку материала ведут при скорости потока теплоносителя в узком сечении корпуса аппарата, равной. (0,8-

l,2)-t/BHT. и при высоте слоя материала, рассчитываемой по формуле:

H(&,,Q)-D,.UJU,,,.,

где Н - высота слоя материала, м;

DO - диаметр узкого сечения конической части корпуса аппарата, м;

i/o - скорость потока теплоносителя в узком сечении конической части корпзса аппарата, м/сек; впт. - скорость витания частиц материала, м/сек.

Способ осуществляют аппаратом, отличие которого состоит в том, что диаметры цилиндрической части и узкого сечения конической части корпуса аппарата связаны соотношением:

,

0

где D

диаметр цилиндрической части корпуса аппарата, м; DO-диаметр узкого сечения конической части корпуса аппарата, м; а высота конической части корпуса аппарата не менее диаметра ее узкого сечения.

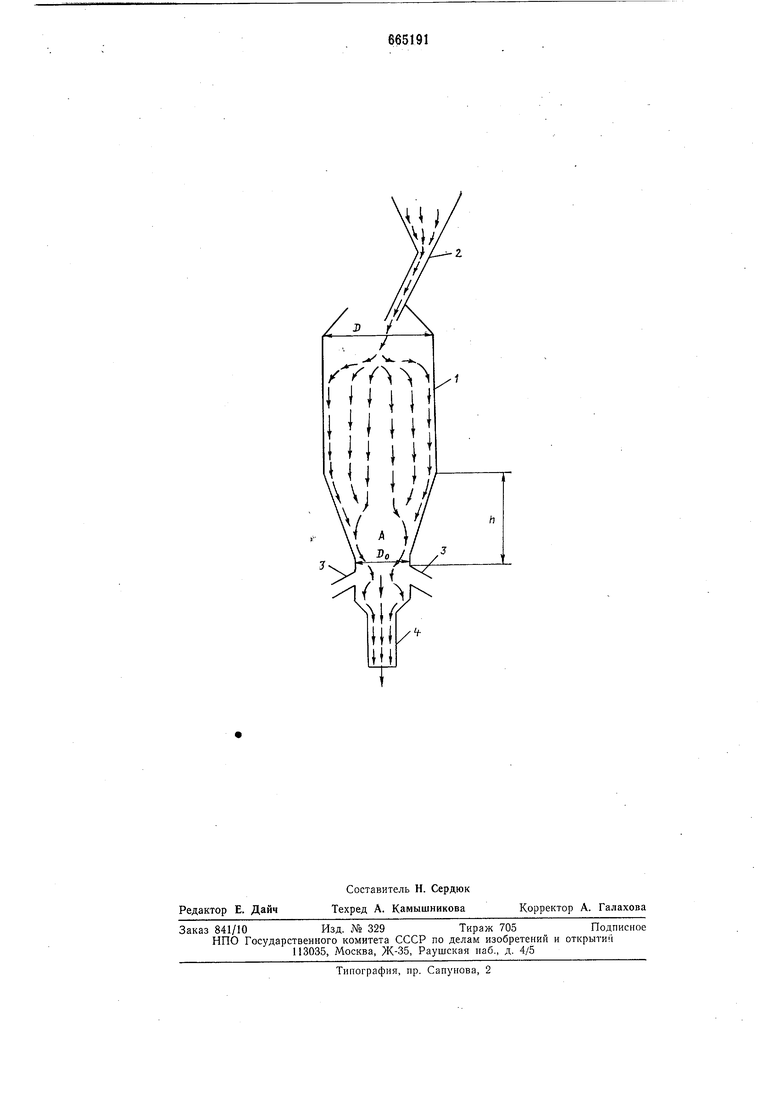

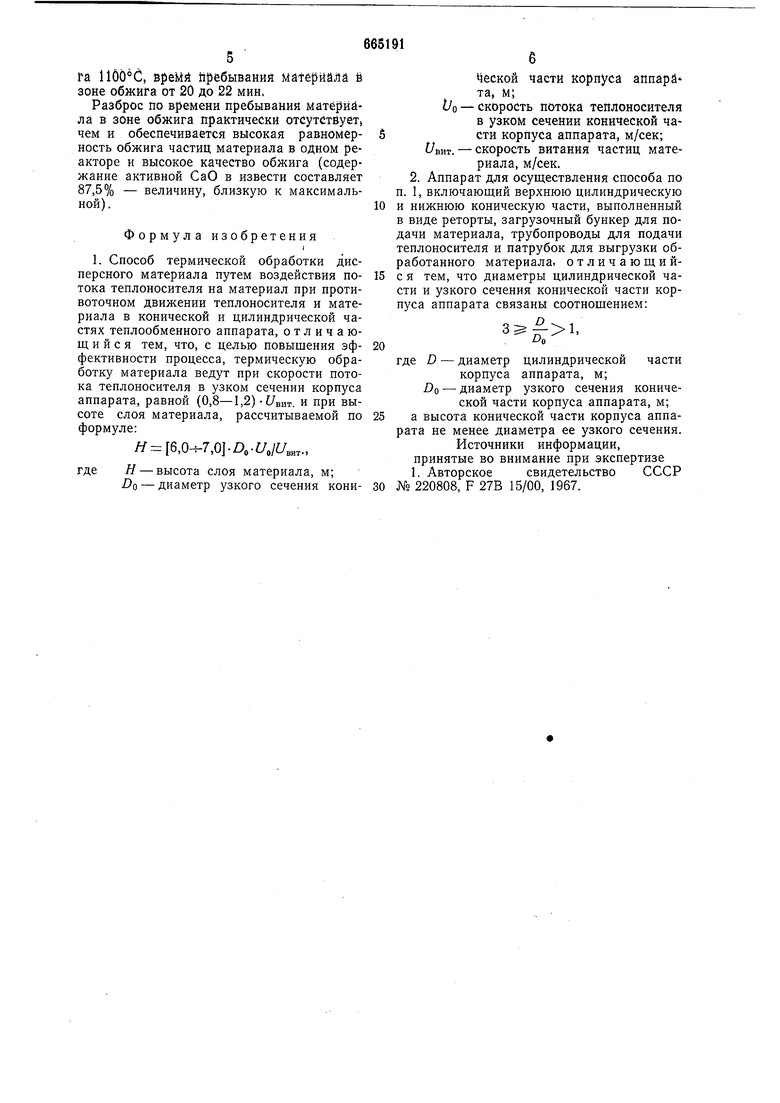

Аппарат для осуществления способа

представлен на чертеже. Аппарат включает

реторту 1, загрузочный бункер 2 для подачи

материала в реторту, трубопроводы 3 для

подачи Ё аппарат теплоносителя и патрубок 4 для выгрузки из аппарата обработаиного материала.

Способ термической обработки дисперсного материала с помощью аппарата осуществляют следующим образом.

Исходный дисперсный материал загружают в бункер 2, откуда его непрерывно подают в реторту 1, В реторте 1 образуется взвешенный слой материала, формируемый потоком материала из бункера 2 и потоком теплоносителя, который подают в реторту 1 снизу по трубопроводам 3. В нижней части реторты в ее узком сечении образуется газовый промежуток А, который формируется потоком теплоносителя, выполняет роль опорного устройства для материала в реторте и поддерживает его во взвешенном состоянии. Дисперсный материал из бункера 2 попадает в реторту 1 и в процессе термообработки постепенно перемещается сверху вниз под влиянием непрерывной загрузки свежего материала из бункера 2, получает необходимую термообработку и затем его выводят через патрубок 4.

Способ термической обработки материала можно осуществить лишь при обеспечении необходимых характеристик взвешенного слоя, которые достигаются соответствующим набором конструктивных параметров реторты и режимных параметров подачи теплоносителя.

Экспериментальные исследования изобретения позволили установить, что, если конструктивные параметры реторты удовлетворяют следующим соотношениям:

),

где D - диаметр цилиндрической части

корпуса аппарата, м; DO - диаметр узкого сечения конической части корпуса аппарата, м, а режимные параметры процесса ведут при соотношении:

t/, 3(0.8-1,2).,„,.

Я (6,0-7,0). А. ,„,.,

где Я - высота слоя материала, м;

УО - скорость потока теплоносителя в узком сечении конической части корпуса аппарата, м/сек; вит. - скорость витания частиц материала, м/ сек,

то в реторте реализуется режим взвешенного слоя, который характеризуется следующими особенностями.

В слое отсутствует продольное перемешивание материала и наблюдается равномерное распределение материала в поперечных и продольных сечениях слоя.

При прекращении загрузки материала в реторту выгрузка материала в нижней части реторты такнсе прекращается, а в реторте сохраняется постоянная высота слоя материала. Если в реторту загружают маТёрйал с определенной ингенсивнбстыб, тб выгрузка материала в части реторты Происходит соответственно с той же интенсивностью, а высота слоя материала в

реторте при этом также сохраняется постоянной. При этом материал в реторте перемещается сверху вниз, т. е. от начала обработки к ее завершению. Скорость движения материала определяется объемом реторты и интенсивностью загрузки материала и, таким образом, может контролироваться с большей точностью режимом загрузки. При подаче в нижнюю часть реторты

теплоносителя с определенной температурой происходит его фильтрация через слой материала. Температура теплоносителя падает за счет отдачи тепла материалу, чем и формируются в реторте соответствующие

зоны термообработки. Материал, двигаясь сверху вниз, последовательно их проходит и получает необходимые стадии термообработки. Время пребывания материала в каждой

зоне термообработки определяется интенсивностью загрузки материала в реторту, а также длительностью зон термообработки, которые в свою очередь, определяются расходом и температурой теплоносителя и интенсивностью передачи тепла от теплоносителя к материалу.

Отмеченные характеристики взвещенного слоя позволяют устранить продольное перемешивание материала и достигнуть формирования в одной реторте нескольких зон термообработки, непрерывно следующих одна за другой, а также обеспечить контроль за временем пребывания частицы материала во всех зонах термообработки, что приводит к высокому качеству термообработки материала.

Изложенные выше характерные признаки взвешенного слоя сохраняются не только в случае обработки дисперсного материала с однородным гранулометрическим составом, но и в случае неоднородного гранулометрического состава материала или материала разной плотности, если отклонение размеров частиц от среднего не превышает ±40%, а отклонения скорости витания частиц от среднего не превосходит ±20%.

Были проведены полупромышленные испытания процесса регенерации извести во

взвешенном слое при следующих параметрах установки.

Диаметр узкого сечения корпуса (Do) 100 мм, диаметр цилиндрической части (D) 250 мм, высота конической части корпуса

(h) 200 мм, высота цилиндрической части корпуса 1000 мм, скорость потока теплоносителя в узком сечении корпуса (Lo) 1,0 м/сек, скорость витания частиц материала (Увит.) 30 м/сек. Диаметр частиц материала 5-10 мм. Температура в зоне обжиГа , вреМй пребываний материала и зоне обжига от 20 до 22 мин.

Разброс по времени пребываний матёрййла в зоне обжига практически отсутствует, чем и обеспечивается высокая равномерность обжига частиц материала в одном реакторе и высокое качество обжига (содержание активной СаО в извести составляет 87,5% - величину, близкую к максимальной).

Формула изобретения

I

1. Способ термической обработки дисперсного материала путем воздействия потока теплоносителя на материал при противоточном движении теплоносителя и материала в конической и цилиндрической частях теплообменного аппарата, отличающийся тем, что, с целью повышения эффективности процесса, термическую обработку материала ведут при скорости потока теплоносителя в узком сечении корпуса аппарата, равной (0,8-1,2) вит. и при высоте слоя материала, рассчитываемой по формуле:

Я 6,Оч-7,0.Д.,„,.,

где Н - высота слоя материала, м;

DQ - диаметр узкого сечения кониЧеской части корпуса аппарй та, м;

i/o - скорость потока теплоносителя в узком сечении конической части корпуса аппарата, м/сек;

йит. - скорость витания частиц материала, м/сек.

2. Аппарат для осуществления способа по п. 1, включающий верхнюю цилиндрическую и нижнюю коническую части, выполненный в виде реторты, загрузочный бункер для подачи материала, трубопроводы для подачи теплоносителя и патрубок для выгрузки обработанного материала, отличающийс я тем, что диаметры цилиндрической части и узкого сечения конической части корпуса аппарата связаны соотношением:

,

0

где D - диаметр цилиндрической части корпуса аппарата, м;

D. диаметр узкого сечения конической части корпуса аппарата, м; а высота конической части корпуса аппарата не менее диаметра ее узкого сечения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 220808, F 27В 15/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки полидисперсного материала | 1990 |

|

SU1784823A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| СПОСОБ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА ВО ВЗВЕШЕННО-ТРАНСПОРТИРУЕМОМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2529763C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2305239C1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| Сушилка фонтацирующего слоя для дисперсных материалов | 1990 |

|

SU1746172A1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| Аппарат для гранулирования и термообработки сырьевой смеси | 1990 |

|

SU1818511A1 |

| Способ термообработки дисперсных материалов в псевдоожиженном слое и установка для его осуществления | 1977 |

|

SU661222A1 |

)i /i/ly

SM/T

Авторы

Даты

1979-05-30—Публикация

1976-04-05—Подача