ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Способ термической обработки полидисперсного материала | 1990 |

|

SU1784823A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЖИДКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2232628C1 |

| Устройство для сушки и гранулирования жидких материалов | 1986 |

|

SU1554958A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Сушилка фонтацирующего слоя для дисперсных материалов | 1990 |

|

SU1746172A1 |

| Способ получения гранулированных материалов и устройство для его осуществления | 1986 |

|

SU1386280A1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел | 2019 |

|

RU2705335C1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел | 2018 |

|

RU2691892C1 |

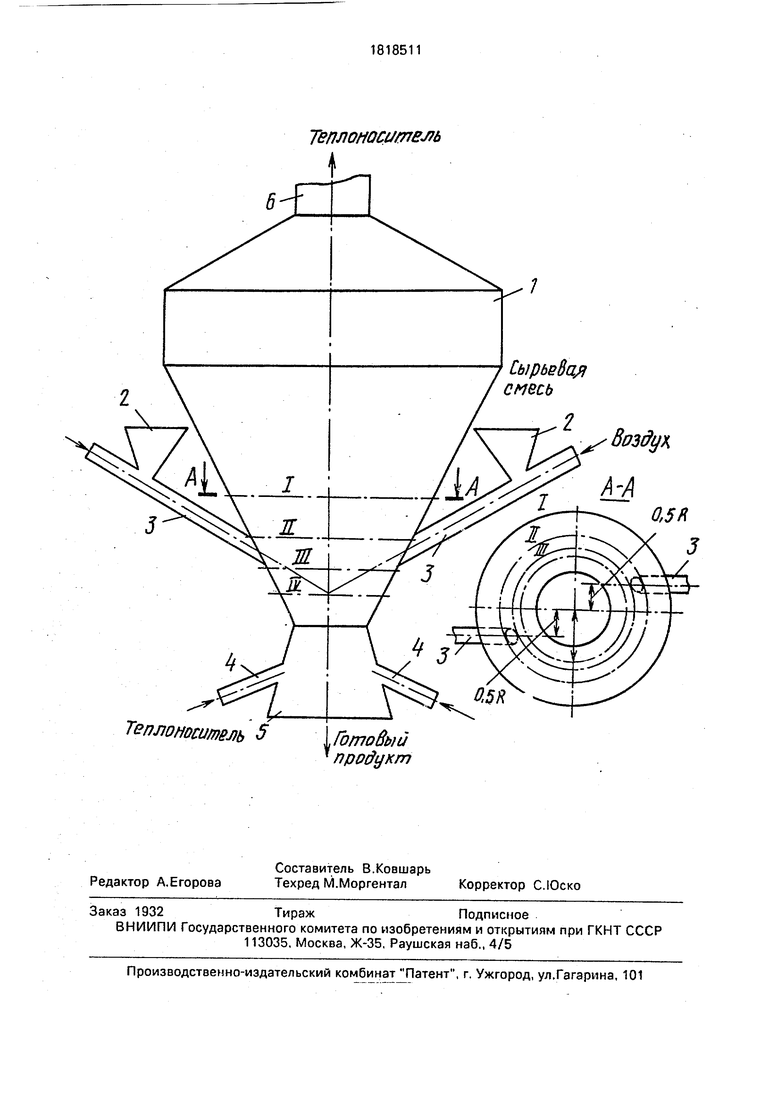

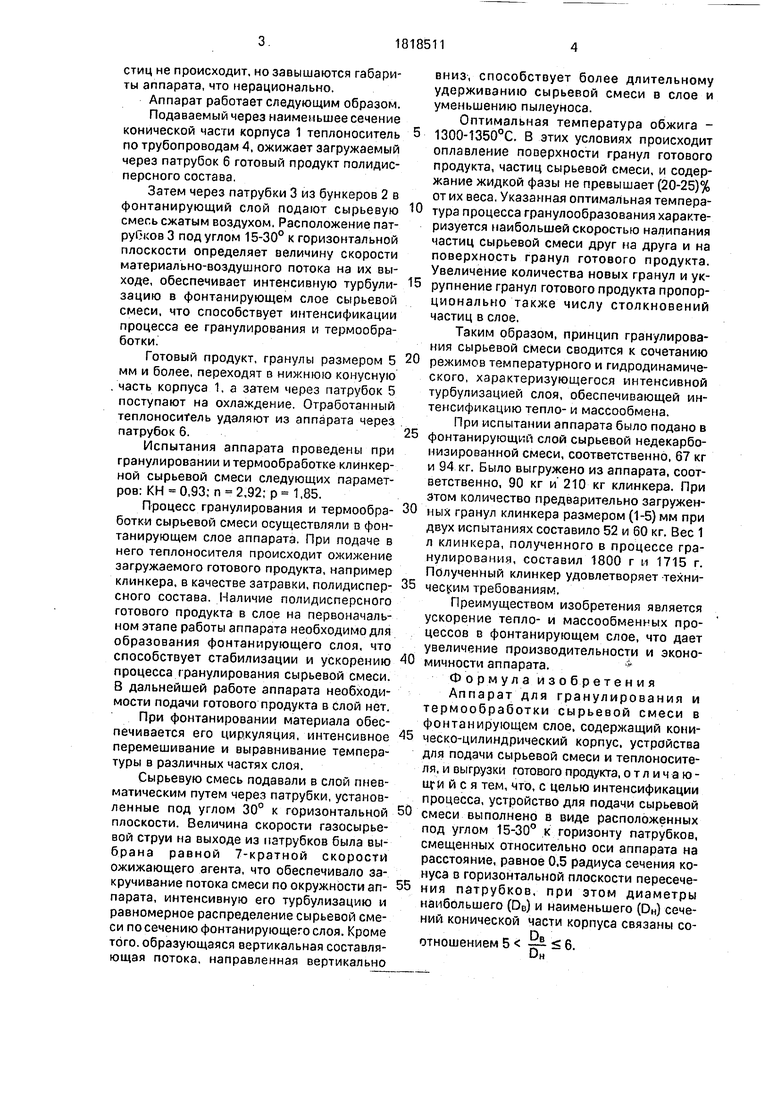

Сущность изобретения: аппарат содержит коническо-цилиндрический корпус, патрубки для подачи сырьевой смеси, расположенные под углом 15-30° к горизонту и смещенные относительно оси аппарата на расстояние, равное 0,5 радиуса сечения конуса в горизонтальной плоскости пересечения патрубков, трубопроводы для подачи теплоносителя. Такое расположение патрубков обеспечивает интенсивную турбули- зацию фонтанирующего слоя, что способствует интенсификации процесса гранулирования и термохимической обработки сырьевой смеси. 1 ил.

Изобретение относится к промышленности строительных материалов и может быть использовано в технике гранулирования и термической обработки сырьевых смесей в химической, металлургической и других отраслях промышленности.

Цель изобретения - интенсификация процесса гранулирования и термообработки сырьевой смеси в фонтанирующем слое в аппарате для гранулирования и термообработки сырьевой смеси.

На чертеже изображен аппарат для гранулирования и термообработки сырьевой смеси. Аппарат включает в себя коническо- цилиндрический корпус 1, загрузочные бункеры 2 с патрубками 3 для подачи сырьевой смеси, трубопроводы 4 для подачи теплоносителя в аппарат, патрубок 5 для выгрузки готового продукта, патрубок 6 для отвода отработанного теплоносителя из аппарата. Патрубки 3, как показано на рис.1 расположены встречно под углом 15-30° к горизонтальной плоскости, смещенными относительно оси аппарата на расстояние, равное 0,5 радиуса сечения конуса в горизонтальной плоскости пересечения струй, выходящих из них и состоящих из смеси воздуха с материалом. Диаметры наибольшего (DB) и наименьшего (Он) сечений конической части корпуса.связаны соотношением

оо

00

ел

5

DB

0„

Выбранные значения угла и смещения патрубков способствуют удерживанию сырьевой смеси в слое и равномерному ее распределению по сечению слоя. Указанные соотношения диаметров приняты из условия интенсивного фонтанирования гранул и частиц размеров(0,2-5) мм. Соотношением, меньшим величины нижнего предела, определяется унос из слоя частиц нижнего предела размеров, а при соотношении, большем верхнего предела, унос частиц не происходит, но завышаются габариты аппарата, что нерационально.

Аппарат работает следующим образом.

Подаваемый через наименьшее сечение конической части корпуса 1 теплоноситель по трубопроводам 4, ожижает загружаемый через патрубок 6 готовый продукт полидисперсного состава.

Затем через патрубки 3 из бункеров 2 в фонтанирующий слой подают сырьевую смесь сжатым воздухом. Расположение патрубков 3 под углом 15-30° к горизонтальной плоскости определяет величину скорости материально-воздушного потока на их выходе, обеспечивает интенсивную турбули- зацию в фонтанирующем слое сырьевой смеси, что способствует интенсификации процесса ее гранулирования и термообработки.

Готовый продукт, гранулы размером 5 мм и более, переходят в нижнюю конусную часть корпуса 1, а затем через патрубок 5 поступают на охлаждение. Отработанный теплоноситель удаляют из аппарата через патрубок 6.

Испытания аппарата проведены при гранулировании и термообработке клинкерной сырьевой смеси следующих параметров: КН - 0,93; п 2,92; р 1,85.

Процесс гранулирования и термообработки сырьевой смеси осуществляли в фонтанирующем слое аппарата. При подаче в него теплоносителя происходит ожижение загружаемого готового продукта, например клинкера, в качестве затравки, полидисперсного состава. Наличие полидисперсного готового продукта в слое на первоначальном этапе работы аппарата необходимо для образования фонтанирующего слоя, что способствует стабилизации и ускорению процесса гранулирования сырьевой смеси. В дальнейшей работе аппарата необходимости подачи готового продукта в слой нет.

При фонтанировании материала обеспечивается его циркуляция, интенсивное перемешивание и выравнивание температуры в различных частях слоя.

Сырьевую смесь подавали в слой пневматическим путем через патрубки, установленные под углом 30° к горизонтальной плоскости. Величина скорости газосырьевой струи на выходе из патрубков была выбрана равной 7-кратной скорости сжижающего агента, что обеспечивало закручивание потока смеси по окружности аппарата, интенсивную его турбулизацию и равномерное распределение сырьевой смеси по сечению фонтанирующего слоя. Кроме того, образующаяся вертикальная составляющая потока, направленная вертикально

и

вниз, способствует более длительному удерживанию сырьевой смеси в слое и уменьшению пылеуноса.

Оптимальная температура обжига 5 1300-1350°С. В этих условиях происходит оплавление поверхности гранул готового продукта, частиц сырьевой смеси, и содержание жидкой фазы не превышает (20-25)% от их веса. Указанная оптимальная темпера10 тура процесса гранулообразования характеризуется наибольшей скоростью налипания частиц сырьевой смеси друг на друга и на поверхность гранул готового продукта. Увеличение количества новых гранул и ук15 рупнение гранул готового продукта пропорционально также числу столкновений частиц в слое.

Таким образом, принцип гранулирования сырьевой смеси сводится к сочетанию

20 режимов температурного и гидродинамического, характеризующегося интенсивной турбулизацией слоя, обеспечивающей интенсификацию тепло- и массообмена.

При испытании аппарата было подано в

25 фонтанирующий слой сырьевой недекарбо- низированной смеси, соответственно, 67 кг и 94 кг. Было выгружено из аппарата, соответственно, 90 кг и 210 кг клинкера. При этом количество предварительно загружен30 ных гранул клинкера размером (1-5) мм при двух испытаниях составило 52 и 60 кг. Вес 1 л клинкера, полученного в процессе гранулирования, составил 1800 г и 1715 г. Полученный клинкер удовлетворяет техни35 ческим требованиям.

Преимуществом изобретения является ускорение тепло- и массообменных процессов в фонтанирующем слое, что дает увеличение производительности и эконо40 мичности аппарата.

Формула изобретения Аппарат для гранулирования и термообработки сырьевой смеси в фонтанирующем слое, содержащий кони45 ческо-цилиндрический корпус, устройства для подачи сырьевой смеси и теплоносителя, и выгрузки готового продукта, отличаю- щ-и и с я тем, что, с целью интенсификации процесса, устройство для подачи сырьевой

50

смеси выполнено в виде расположенных

под углом 15-30° к горизонту патрубков, смещенных относительно оси аппарата на расстояние, равное 0,5 радиуса сечения конуса в горизонтальной плоскости пересече- 55 ния патрубков, при этом диаметры наибольшего (DB) и наименьшего (DH) сечений конической части корпуса связаны соотношением 5 6.

DH

Теплоноситель

Теплоноситель 5

Готовый продукт

СырьеВая смесь

Воздух.

Q,5f(

| СПОСОБ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА В КИПЯЩЕМ СЛОЕ | 0 |

|

SU288626A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ термической обработки дисперсного материала и аппарат для его осуществления | 1976 |

|

SU665191A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1993-05-30—Публикация

1990-09-04—Подача