сом, содержащее всасывающее сопло, соединенное трубопроводом со струйййй аппаратом дл.я подачи отработанного флюеа в сепаратор через впускной штуцер, причем сепаратор снабжен

pesetiByapOM, соединенным с соплом для выхода сварочного флюса гибким i pygoTipoBofldW, а; корпус сепаратора соединен подпорной трубой с бункером 2 .

:,, .„Недостаток такого устройства состоит в том, что для снижения скортэсти воздуха необходима подпорная емкость очень большого объема, вследствие чего устройство в целом получается громоздким. Это обстоятельство препятствует эффвкТивНС1Му использованию сварки емкостей в труднодоступных местах в химическом аппаратостроении.

Коммуникации, необходимые для подвода сварочного флюса, являются слишком длинными, в результате чего возможности устройства используются нерационально. Кроме того, не обеспечи-вается з4орошее отделение крупнозернистой фракции от мелкозернистой за

сЧет отдачи сжатсго воздуха.

Целью изобретения является повыш ние надежности работы устройства

путёмсбгласования давления в сепараторе с внешним атмосферным давлением.

Эта цель достигается тем, что предлагаемое устройство снабягёнО двумя струйными аппаратами, один из которых установлен перед, а другой

после сепаратора, корпус -сепаратора

выполиен пустотелым и снабжен обратным трубопроводом, а впускной штуцер смонтирован соосно с подпорной трубой с зазрром между их торцами, причем выходное отверстие подпорной ас положен о на расстоянии от выходного отверстия резервуара.

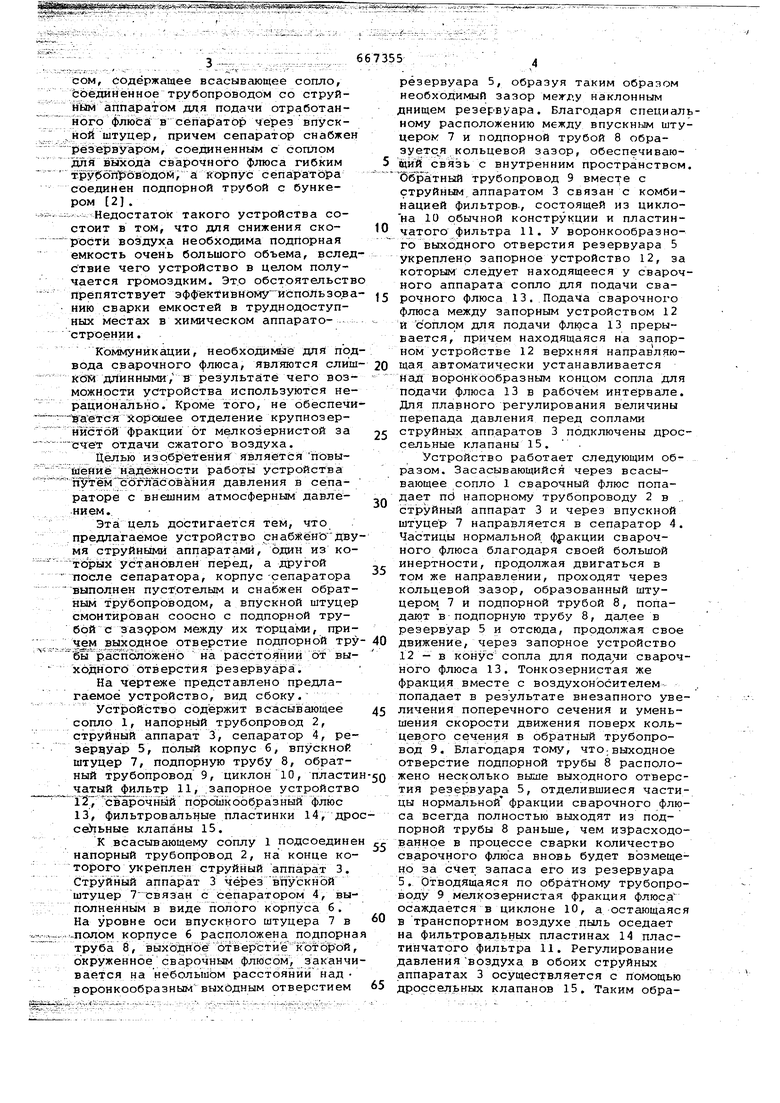

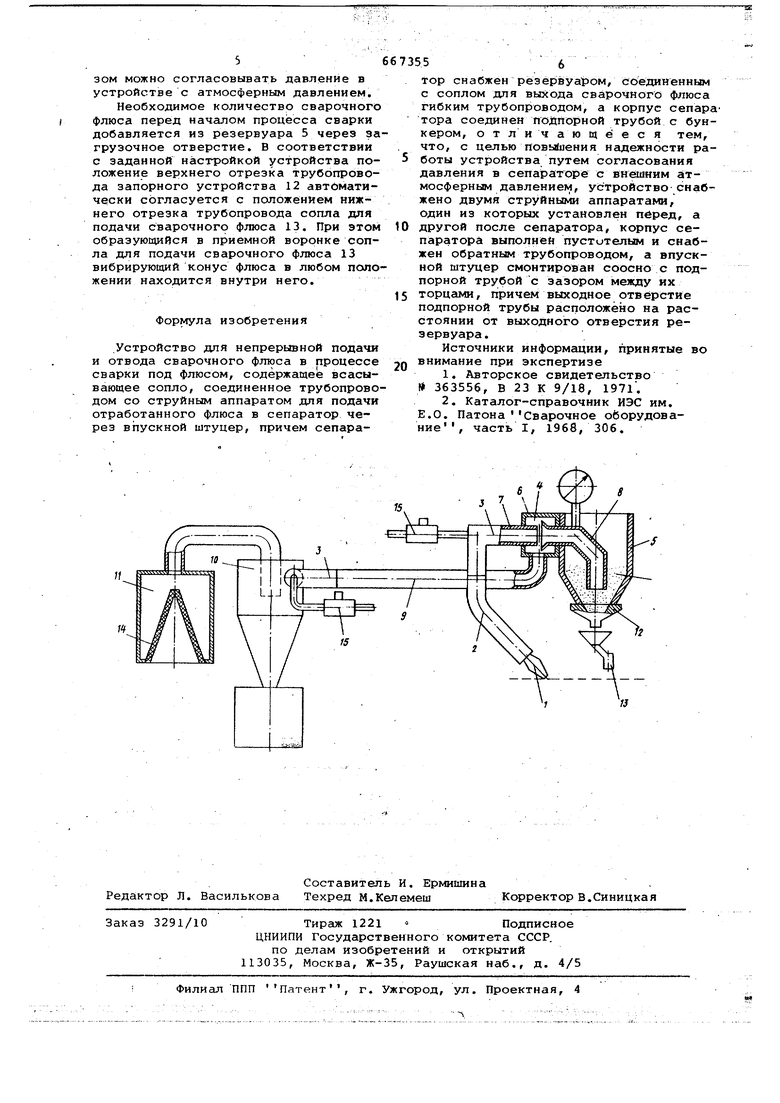

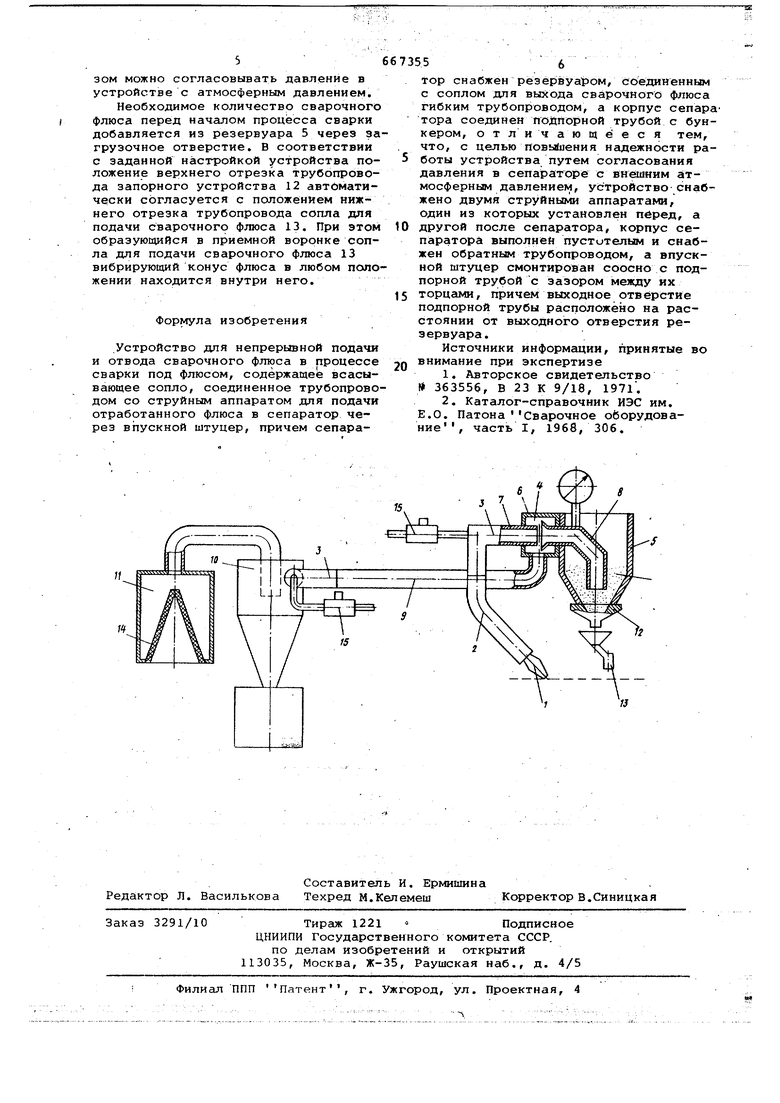

На чертеже представлено предлагаемое устройство, вид сбоку.

Устройство содержит всасывающее сопло 1, напорный трубопровод 2, струйный аппарат 3, сепаратор 4, резерчуар 5, полый корпус б, впускной штуцер 7, подпорную трубу 8, обратный трубопровод 9, циклон10, пластиН чатый Jфильтp 11, .запорное устройство Г2у сварочный порошкообразный флюс 13, фильтровальные пластинки 14, дрос се |ьные клапаны 15.

К всасывающему соплу 1 подсоединен напорный трубопровод 2, на конце которого укреплен струйный 3. Струйный аппарат 3 через впускной штуцер 7связан с сепаратором 4, выполненным в виде полого корпуса б. На уровне оси впускного штуцера 7 в .-полом корпусе 6 расположена подпорная труба 8, выходаоё отверстие кЪторой, окруженное сварочным флюсом , заканчивается на небольшом расстоянии над воронкообразным выхбдным отверстием

резервуара 5, образуя таким образом необходимый зазор между наклонньом днищем резерВуара. Благодаря специалному расположению между BnycKHfJM штуцером 7 и подпорной трубой 8 образуетс,я кольцевой зазор, обеспечивающий связь с внутренним пространством Обратный трубопровод 9 вместе с струйным аппаратом 3 связан с комбинацией фильтров-, состоящей из циклона 10 обычной конструкции и пластинчатого фильтра 11. У воронкообразного выходного отверстия резервуара 5 укреплено запорное устройство 12, за которым следует находящееся у сварочного аппарата сопло для подачи сварочного флюса 13. Подача сварочного флюса между запорным устройством 12 и соплом для подачи флюса 13 прерывается, причем находящаяся на запорном устройстве 12 верхняя направляющая автоматически устанавливается над воронкообразным концом сопла для подачи флюса 13 в рабочем интервале. Для плавного регулирования величины перепада давления перед соплами струйнь1х аппаратов 3 подключены дроссельные клапаны 15. .

Устройство работает следующим образом. Засасывающийся через всасывающее сопло 1 сварочный флюс попадает nd напорному трубопроводу 2 в .. струйный аппарат 3 и через впускной штуцер 7 направляется в сепаратор 4. Частицы нормальной фракции сварочного флюса благодаря своей большой инертности, продолжая двигаться в том же направлении, проходят через кольцевой зазор, образованный штуцером 7 и подпорной трубой 8, попадают в- подпорную трубу 8, дал.ее в резервуар 5 и отсюда, продолжая свое движение, через запорное устройство 12 - в конус сопла для сварочного флюса 13. Тонкозернистая же фракци,я вместе с воздухоносителемпопадает в результате внезапного увеличения поперечного сечения и уменьшения скорости движения поверх кольцевого сечения в обратный трубопровод 9. Благодаря тому, что.выходное отверстие подпорной трубы 8 расположено несколько выше выходного отверстия резервуара 5, отделившиеся частицы нормальной фракции сварочного флюса всегда полностью выходят из подпорной трубы 8 раньше, чем израсходованное в процессе сварки количество сварочного флюса вновь будет возмещено за счет запаса его из резервуара 5. Отводящаяся по обратному трубопроводу 9 мелкозернистая фракция флюса осаждается в циклоне 10, а остающаяся в транспортном воздухе пыль оседает на фильтровальных пластинах 14 пластинчатого фильтра 11. Регулирование давления воздуха в обоих струйных аппаратах 3 осуществляется с помощью дроссельных клапанов 15. Таким обра5зом можно согласовывать давление в устройстве с атмосферным давлением. Необходимое количество сварочного флюса перед началом процесса сварки добавляется из резервуара 5 через за грузочное отверстие. В соответствии с заданной настТ)ойкой устройства положение верхнего отрезка трубопровода запорного устройства 12 автйматически согласуется с положением нижнего отрезка трубопровода сопла для подачи сварочного флюса 13. При этом образующийся в приемной воронке сопла для подачи сварочного флюса 13 вибрирующий коиус флюса в любом поло жении находится внутри него. Формула изобретения Устройство для непрерывной подачи и отвода сварочного флюса в процессе сварки под флюсом, содержащее всасывающее сопло, соединенное трубопрово дом со струйным аппаратом для подачи отработанного флюса в сепаратор через впускной штуцер, причем сепара5тор снабжен рёзервуа эом, соединенным с соплом для выхода сварочного флюса гибким трубопроводом, а корпус сепара тора соединен подпорной трубой с бункером, отличающееся тем, что, с целью повьйиения надежности работы устройства путем согласования давления в сепараторе с внешним атмосферным давлением, устройство снабжено двумя струйными аппаратами, один из которых установлен перед, а другой после сепаратора, корпус сепаратора выполнен пустотелым и снабжен обратным трубопроводом, а впускной штуцер смонтирован соосно с подпорной трубой с зазором между их торцами, причем выходное отверстие подпорной трубы расположено на расстоянии от выходного отверстия резервуара. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство f 363556, В 23 К 9/18, 197l. 2.Каталог-справочник ИЭС им. Е.О. Патона Сварочное оборудование, часть I, 1968, 306.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидромониторный смеситель для антикоррозионного битумного праймера | 2024 |

|

RU2827012C1 |

| СПОСОБ И УСТРОЙСТВО ОБРАБОТКИ ПОРОШКА ДЛЯ СВАРОЧНОГО АППАРАТА | 2008 |

|

RU2470753C2 |

| Устройство автоматического пожаротушения | 1991 |

|

SU1837911A3 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ХАРАКТЕРИСТИК НАСОСНО-ЭЖЕКТОРНЫХ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ ВЫХЛОПНЫХ ГАЗОВ | 2022 |

|

RU2784588C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ И/ИЛИ УПЛОТНЕНИЯ И/ИЛИ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТВЕРДЫЕ ПОВЕРХНОСТИ | 2002 |

|

RU2288090C2 |

| СВАРОЧНОЕ УСТРОЙСТВО И СПОСОБ СВАРКИ | 2016 |

|

RU2693248C2 |

| Центробежный насос | 2018 |

|

RU2683062C1 |

| БАК ГИДРОСИСТЕМЫ | 1995 |

|

RU2105205C1 |

| Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа | 2017 |

|

RU2638853C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ И ГИДРОИСПЫТАНИЙ ВОЗДУШНЫХ РЕЗЕРВУАРОВ ПОДВИЖНОГО СОСТАВА | 2021 |

|

RU2781184C1 |

Авторы

Даты

1979-06-15—Публикация

1975-04-21—Подача