Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу обработки порошка для сварочного аппарата порошковой сварки. Более конкретно, настоящее изобретение относится к устройству и способу обработки порошка, который подается в зону сварки при порошковой сварке.

Описание предшествующего уровня техники

Настоящее изобретение относится к порошковой сварке, которая является хорошо известным способом сварки, при котором флюсующий материал в виде порошка наносится на свариваемую поверхность. По меньшей мере, один сварочный электрод подается к поверхности, на которую нанесен порошок и прикладывается напряжение между упомянутым, по меньшей мере, одним сварочным электродом и поверхностью. Желательно, чтобы порошком была покрыта вся зона сварки, так чтобы сварка могла производиться под порошком в пределах всей зоны сварки. Для того чтобы вся зона сварки была покрыта порошком, порошок наносится также так, чтобы с запасом покрывать пространство с обеих сторон зоны сварки. Таким образом, при сварке расходуется только часть порошка, тогда как остальная часть порошка останется на поверхности неиспользованной. Для того чтобы минимизировать расход порошка, неиспользованный порошок используется вторично. После того, как сварка будет выполнена, неиспользованный порошок всасывается и смешивается с неиспользованным порошком в контейнере, из которого затем порошок наносится на поверхность выполнения сварки.

В современном сварочном оборудовании, выполненном с возможностью осуществления высокоскоростной порошковой сварки, расход порошка исчисляется из расчета за единицу времени. Тем не менее, недостатками современного сварочного оборудования является неравномерность нагрева порошка, подаваемого в зону сварки, неуправляемость соотношения в смеси старого и нового порошка и затрудненность заправки новым порошком.

В немецком патентом документе DE 3005954 A1 (DE) раскрыто устройство для вторичного использования порошка при порошковой сварке. Согласно данному документу, только треть порошка, подаваемого в зону сварки, расходуется, тогда как остальные две трети возвращаются в контейнер для порошка, подаваемого в зону сварки. Порошковый контейнер имеет отделение для использованного порошка и отделение для неиспользованного порошка. Отделения разделены стенкой. В упомянутом немецком патентном документе, тем не менее, ничего не сказано о нагреве порошка перед его подачей в зону сварки.

Сущность изобретения

Целью настоящего изобретения является разработка сварочного аппарата для осуществления порошковой сварки и способа обработки порошка, который, по меньшей мере, частично, разрешит проблему с неравномерным или недостаточным нагревом порошка, подаваемым в зону сварки.

По меньшей мере, одна из этих целей достигается применением сварочного аппарата и способа, согласно прилагаемым независимым пунктам формулы изобретения.

Благодаря признакам, изложенным в зависимых пунктах формулы изобретения, достигаются дополнительные преимущества изобретения.

В соответствии с первым аспектом изобретения, сварочный аппарат предназначен для порошковой сварки, при этом сварочный аппарат содержит сварочную головку для подачи, по меньшей мере, одного сварочного электрода в зону сварки, по меньшей мере, первый контейнер для флюсующего материала в виде порошка, при этом первый контейнер содержит выпускное отверстие с выпускным каналом, предназначенное для выпуска порошка, а также впускное отверстие для засыпки порошка, а также средство подачи порошка из выпускного отверстия первого контейнера в зону сварки. Сварочный аппарат характеризуется тем, что содержит первый элемент для подачи нагретого газа в первый контейнер.

Путем установки первого элемента для подачи нагретого газа в первый контейнер, обеспечивается управляемый нагрев порошка. Затем пригодный для использования газ подается через первый элемент в первый контейнер. Управляя температурой газа и величиной газового потока, проходящего через первый элемент, можно регулировать скорость нагрева.

Согласно изобретению, нагрев порошка в сварочном аппарате происходит перед подачей порошка в зону сварки. Обычно перед подачей в зону сварки порошок проходит через емкость повышенного давления. В известных сварочных аппаратах нагрев порошка обычно происходит в емкости повышенного давления. Согласно изобретению, в сварочном аппарате нагрев, осуществляемый с помощью нагретого газа, может сочетаться с нагревом в емкости повышенного давления, в которую порошок подается на выходе из первого контейнера.

Упомянутый первый элемент для подачи нагретого газа может содержать, по меньшей мере, одно отверстие, ведущее в первый контейнер, через которое нагретый газ может подаваться в первый контейнер. Отверстие в первом контейнере может быть проделано в произвольном месте, но предпочтительно оно должно быть проделано так, чтобы нагретый газ мог проходить через возможно большую часть первого контейнера. Отверстия в контейнере могут быть проделаны сравнительно простым и недорогим способом.

Первый элемент для подачи нагретого газа может содержать множество отверстий, ведущих в первый контейнер. При наличии множества отверстий легче обеспечить равномерный нагрев порошка в первом контейнере.

Если первый элемент для подачи нагретого газа содержит множество отверстий, упомянутые отверстия можно проделать в нижней части первого контейнера. При таком расположении отверстий легче обеспечить равномерный нагрев порошка. При описанном расположении отверстий обеспечивается прохождение нагретого газа через первый контейнер.

Сварочный аппарат может содержать смешивающее устройство, снабженное, по меньшей мере, одной смешивающей камерой, при этом выпускное отверстие первого контейнера ведет, по меньшей мере, в одну из упомянутых смешивающих камер смешивающего устройства, при этом элемент для подачи нагретого газа выполнен с возможностью подачи газа в первую камеру через, по меньшей мере, одну из упомянутых смешивающих камер и через выпускное отверстие первого контейнера. Смешивающее устройство обеспечивает эффективное смешивание нового и повторно используемого порошка.

Вместо вышеописанных отверстий первый элемент может содержать первый комплект трубок, содержащий, по меньшей мере, одну трубку для нагретого газа, при этом первый комплект трубок выполнен с возможностью контактирования с порошком в первом контейнере, в котором каждая из упомянутых по меньшей мере одна трубка содержит отверстия, через которые нагретый газ может выходить из трубки и поступать в первый контейнер. Наличие комплекта трубок обеспечивает более равномерный нагрев порошка в первом контейнере, так как трубки могут проходить через середину контейнера.

Первый комплект трубок может содержать несколько трубок. Наличие нескольких трубок в первом комплекте трубок облегчает равномерный нагрев порошка в первом контейнере по сравнению с наличием только одной трубки в первом комплекте трубок.

Первый комплект трубок для нагретого газа может быть установлен на выходе первого контейнера. Установка первого комплекта трубок для нагретого газа на выходе контейнера обеспечивает прохождение нагретого газа через основную часть порошка в первом контейнере.

Трубки первого комплекта трубок могут быть практически прямые и содержать продольную ось. Такие трубки легче и дешевле производить, нежели коленчатые.

Продольные оси трубок первого комплекта трубок могут располагаться практически перпендикулярно по отношению к выпускному каналу первого контейнера. Такая компоновка продольных осей трубок способствует нагреву порошка в контейнере.

Выпускные каналы отверстий в упомянутой, по меньшей мере, одной из трубок первого комплекта трубок могут быть устроены практически перпендикулярно по отношению к выпускному каналу первого контейнера и перпендикулярно по отношению к продольной оси упомянутой, по меньшей мере, одной трубки. Такая компоновка продольных осей отверстий способствует нагреву порошка в контейнере.

Сварочный аппарат может содержать второй контейнер для флюсующего материала в виде порошка, при этом второй контейнер содержит выпускное отверстие с выпускным каналом, выполненное с возможностью выпуска порошка из второго контейнера, и впускное отверстие для заполнения порошком второго контейнера, при этом в первом контейнере содержится неиспользованный порошок, а во втором контейнере содержится использованный порошок, причем для подачи порошка из второго контейнера в зону сварки предусмотрено средство подачи порошка. Такая компоновка сварочного аппарата обеспечивает повторное использование порошка, который не был использован при сварке в зоне сварки. Подлежащий повторному использованию порошок затем нагревается во втором контейнере аналогично неиспользованному порошку в первом контейнере. Наличие двух контейнеров обеспечивает повторное использование порошка, а также изменение состава смеси, что достигается через изменение объема порошка, подаваемого из двух разных контейнеров.

Первый элемент для подачи нагретого газа может также быть выполненным с возможностью подачи нагретого газа во второй контейнер. Наличие только одного элемента для подачи нагретого газа позволяет удерживать на более низком уровне стоимость сварочного аппарата по сравнению с конструкцией с двумя элементами.

Сварочный аппарат может содержать второй элемент для подачи нагретого газа во второй контейнер. При наличии отдельных элементов для подачи нагретого газа в первый контейнер и во второй контейнер, управление нагревом в контейнерах может осуществляться раздельно.

Второй элемент для подачи нагретого газа может содержать, по меньшей мере, одно отверстие, ведущее во второй контейнер, через которое во второй контейнер может поступать нагретый газ. Отверстие может быть устроено во втором контейнере в произвольном месте, но при этом должно быть устроено так, чтобы нагретый газ мог проходить через возможно большую часть второго контейнера. Отверстия в контейнере могут быть проделаны сравнительно простым и недорогим способом.

Второй элемент для подачи нагретого газа может содержать несколько отверстий, ведущих во второй контейнер. Наличие нескольких отверстий облегчает равномерный нагрев порошка в первом контейнере.

При наличии нескольких отверстий для подачи нагретого газа во втором элементе, упомянутые несколько отверстий могут быть проделаны в нижней части второго контейнера. Такое расположение отверстий облегчает равномерный нагрев порошка. При вышеописанном расположении отверстий нагретый газ поднимается и проходит через первый контейнер.

При наличии нескольких отверстий для подачи нагретого газа во втором элементе, упомянутые несколько отверстий размещаются в нижней части второго контейнера.

В качестве альтернативы или дополнения к вышеописанным отверстиям, второй элемент для подачи нагретого газа может содержать второй комплект трубок, содержащий, по меньшей мере, одну трубку для нагретого газа. При этом второй комплект трубок выполнен с возможностью взаимодействия с порошком во втором контейнере. При этом каждая из упомянутой по меньшей мере одной трубки второго комплекта трубок содержит отверстия, через которые нагретый газ может выходить из упомянутой, по меньшей мере, одной трубки и подаваться во второй контейнер для нагрева порошка во втором контейнере.

Второй комплект трубок может содержать несколько трубок. Наличие нескольких трубок во втором комплекте трубок облегчает равномерный нагрев порошка во втором контейнере по сравнению с наличием только одной трубки во втором комплекте труб.

Второй комплект трубок для нагретого газа может соединяться с выпускным отверстием второго контейнера. Соединение второго комплекта трубок для подачи нагретого газа с выпускным отверстием второго контейнера обеспечивает пропускание нагретого газа через основную часть порошка во втором контейнере.

Трубки второго комплекта трубок могут быть практически прямыми и содержать продольную ось. Такие трубки легче и дешевле производить, нежели коленчатые.

Продольные оси второго комплекта трубок могут располагаться практически перпендикулярно по отношению к выпускному каналу выпускного отверстия второго контейнера. Такая компоновка продольных осей трубок способствует нагреву порошка в контейнере.

Отверстия в упомянутой, по меньшей мере, одной из трубок второго комплекта трубок расположены практически перпендикулярно по отношению к выпускному каналу выпускного отверстия второго контейнера и перпендикулярно по отношению к продольной оси упомянутой, по меньшей мере, одной из труб. Такая компоновка выпускных каналов отверстий способствует нагреву порошка во втором контейнере.

Первый контейнер и второй контейнер могут разделяться разделяющей стенкой. Возможна также установка отдельных контейнеров, снабженных собственными внешними стенками, но компоновка, при которой первый контейнер и второй контейнер разделяются разделяющей стенкой, обеспечивает компактность сварочного аппарата.

Размер, по меньшей мере, одного из выпускных отверстий первого и второго контейнера может изменяться, с тем, чтобы иметь возможность менять соотношение между использованным и неиспользованным порошком в зоне сварки. Это способствует обеспечению надлежащего качества сварочного шва.

Разделяющая стенка может быть подвижной, с тем чтобы иметь возможность менять объем первого и второго контейнеров. Это способствует обеспечению соответствия между объемом контейнеров и величиной выпускных отверстий первого и второго контейнеров.

Первый комплект трубок и второй комплект трубок могут входить в состав одного и того же комплекта трубок. В этом случае трубки проходят сначала через один контейнер, затем через второй контейнер. В случае если первый комплект трубок и второй комплект входят в состав разных комплектов трубок, комплекты трубок пропускаются от источника нагрева к каждому из контейнеров.

Сварочный аппарат может содержать устройство повторного использования, которое предназначено для сбора неиспользованного порошка из зоны сварки и для его повторного использования во втором контейнере.

Сварочный аппарат может содержать источник нагрева для нагрева газа, по меньшей мере, для одного комплекта трубок. В качестве альтернативного варианта, источник нагрева может быть отдельным устройством, которое независимо от сварочного аппарата.

Если сварочный аппарат содержит смешивающее устройство, выпускное отверстие второго контейнера может выходить, по меньшей мере, в одну из упомянутых смешивающих камер смешивающего устройства. При этом второй элемент подачи нагретого газа выполнен с возможностью подачи газа во второй контейнер, по меньшей мере, через одну из упомянутых смешивающих камер и через выпускное отверстие второго контейнера. Такая компоновка позволяет минимизировать риск засорения порошком элемента подачи нагретого газа.

Смешивающее устройство может содержать первый и второй комплект смешивающих камер, при этом первый элемент подачи нагретого газа соединен с первым комплектом смешивающих камер и второй элемент подачи нагретого газа соединен со вторым комплектом смешивающих камер. Наличие такого смешивающего устройства обеспечивает лучшее смешивание нового и повторно используемого порошка, при этом управление нагревом порошка в первом контейнере может осуществляться независимо от нагрева порошка во втором контейнере.

Смешивающие камеры первого комплекта смешивающих камер могут чередоваться со смешивающими камерами второго комплекта смешивающих камер. Такая компоновка смешивающих камер обеспечивает хорошее смешивание нового и повторно используемого порошка.

Каждая смешивающая камера может быть расположена так, чтобы проходить под первым, а также под вторым контейнером. Это облегчает поступление нагретого газа в контейнеры.

В соответствии со второй особенностью настоящего изобретения, обеспечивается способ подачи нагретого флюсующего материала в виде порошка в зону сварки для осуществления порошковой сварки, содержащий этап подачи порошка в первый контейнер. Способ отличается тем, что содержит этапы нагрева газа, пропускания нагретого газа через порошок и подачи нагретого порошка из первого контейнера в зону сварки.

Предпочтительный вариант выполнения изобретения будет описан далее со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

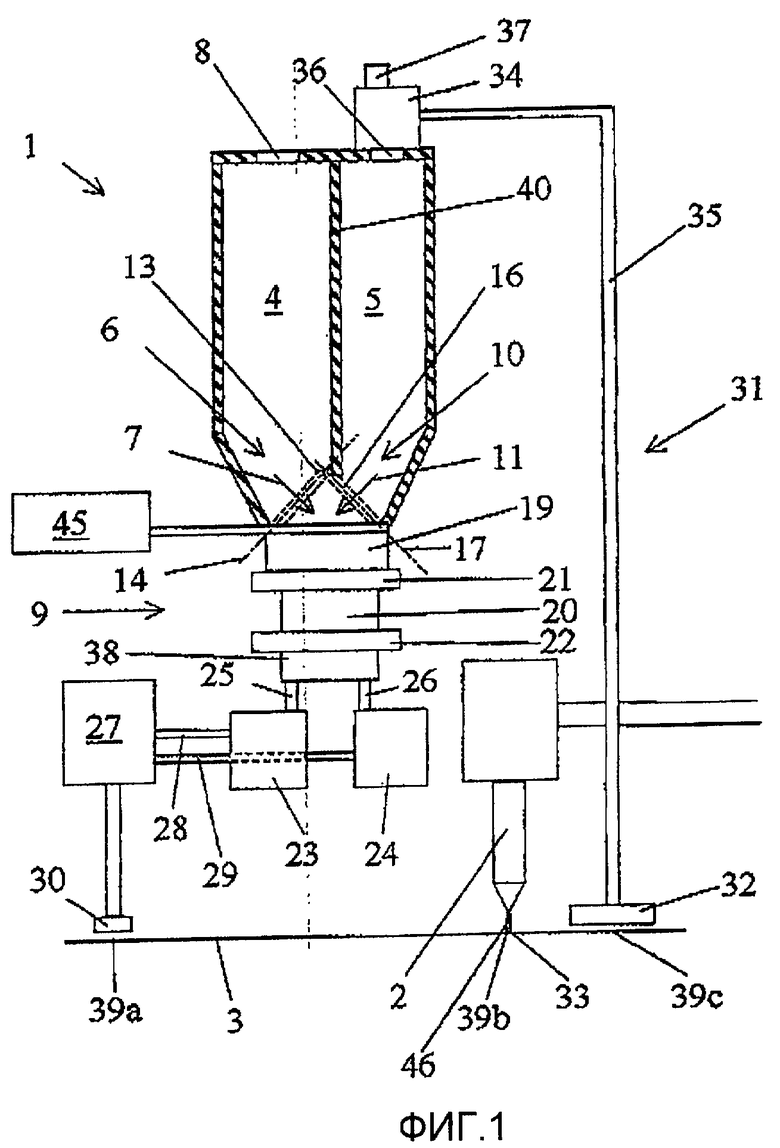

На фиг.1 схематически показан сварочный аппарат согласно варианту выполнения настоящего изобретения, при этом сварочный аппарат содержит первый контейнер и второй контейнер для флюсующего материала в виде порошка.

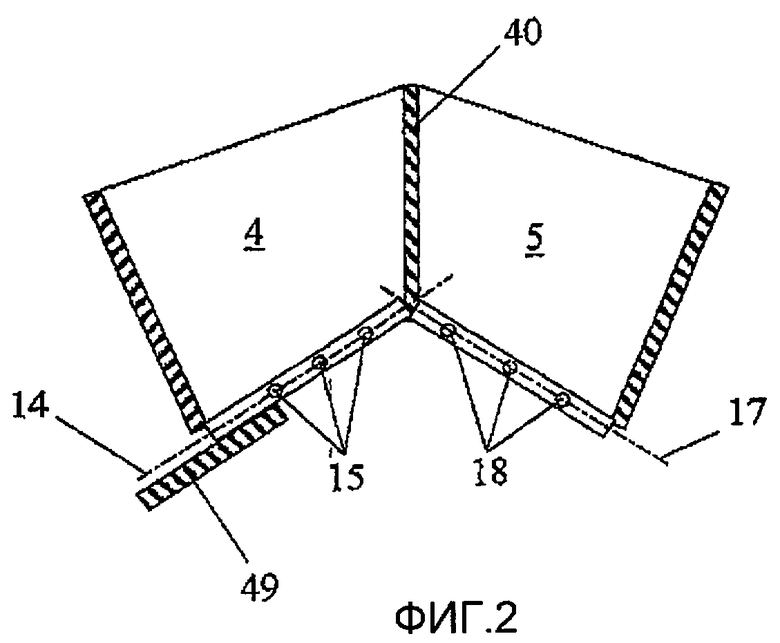

На фиг.2 более подробно, частично в поперечном разрезе, показана часть первого контейнера и второго контейнера.

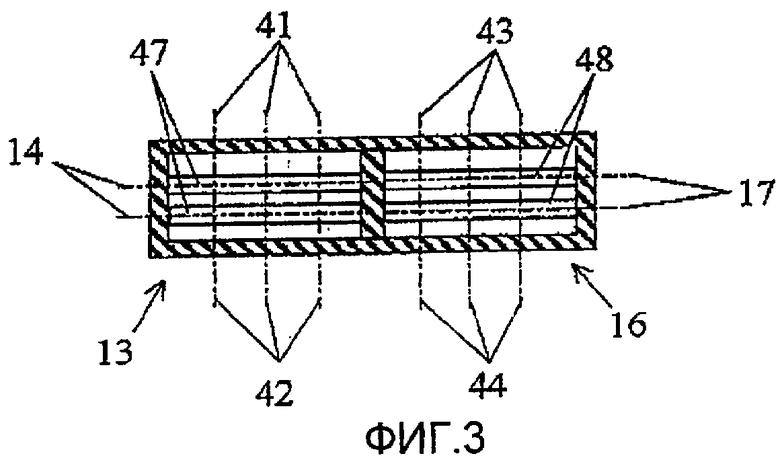

На фиг.3 показан вид сверху части первого контейнера и второго контейнера.

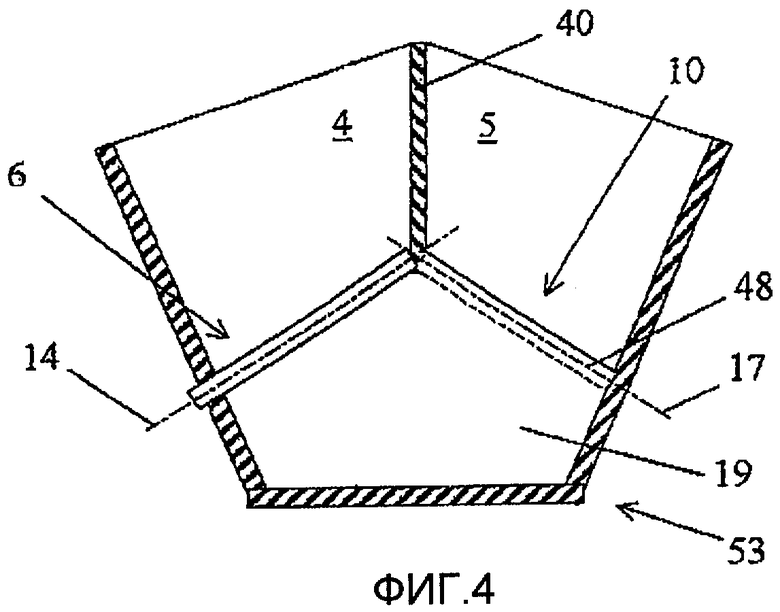

На фиг.4 более подробно показана часть первого контейнера и второго контейнера согласно альтернативному варианту выполнения настоящего изобретения.

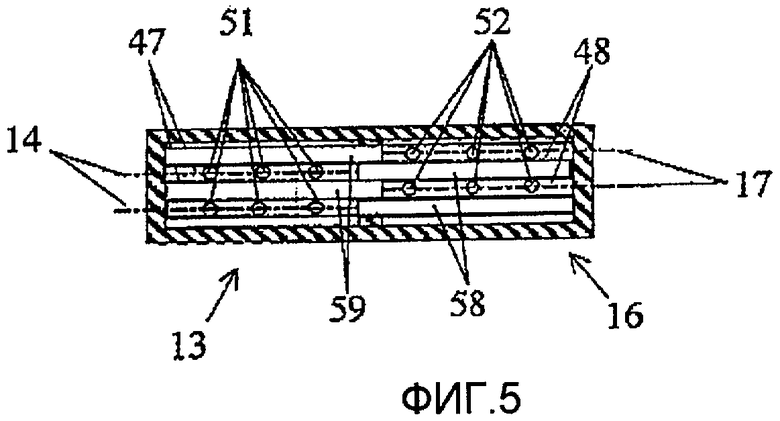

На фиг.5 схематически показан вид снизу части первого контейнера и второго контейнера.

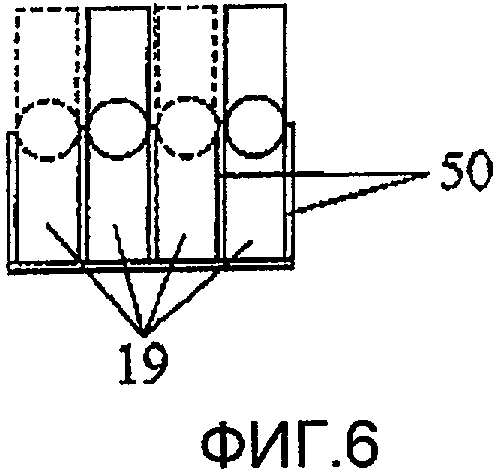

На фиг.6 схематически показан вид сбоку смешивающих камер, расположенных под первой и второй камерами.

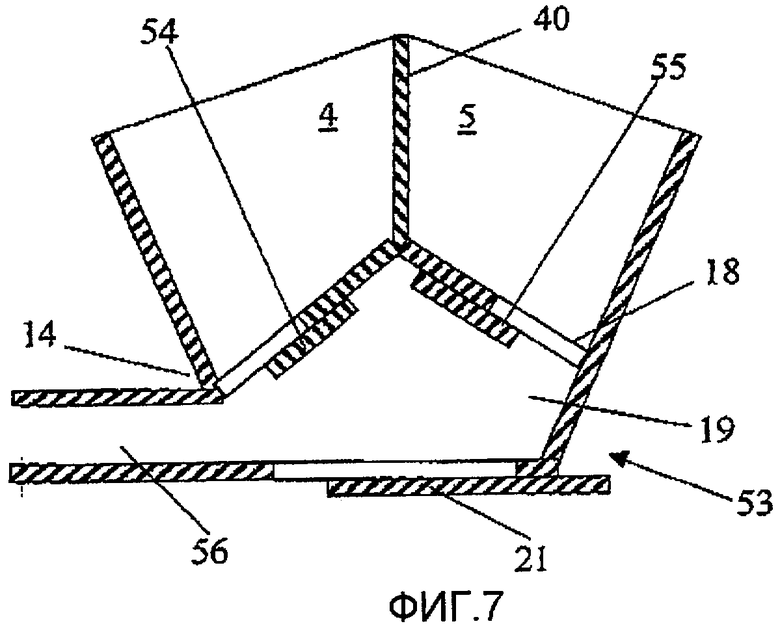

На фиг.7 схематически показан вид сбоку части первого контейнера и второго контейнера согласно альтернативному варианту выполнения настоящего изобретения.

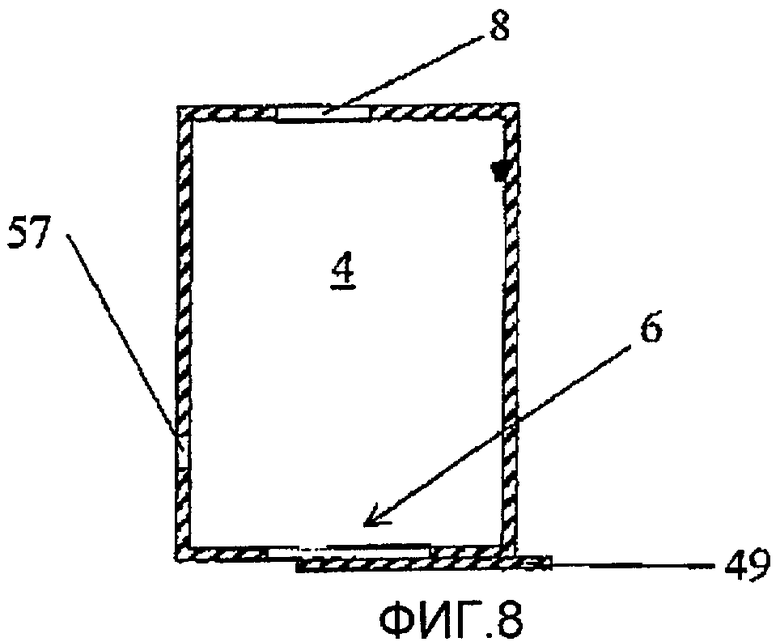

На фиг.8 показан вид сбоку первого контейнера с первым элементом подачи нагретого газа в первый контейнер согласно варианту выполнения изобретения.

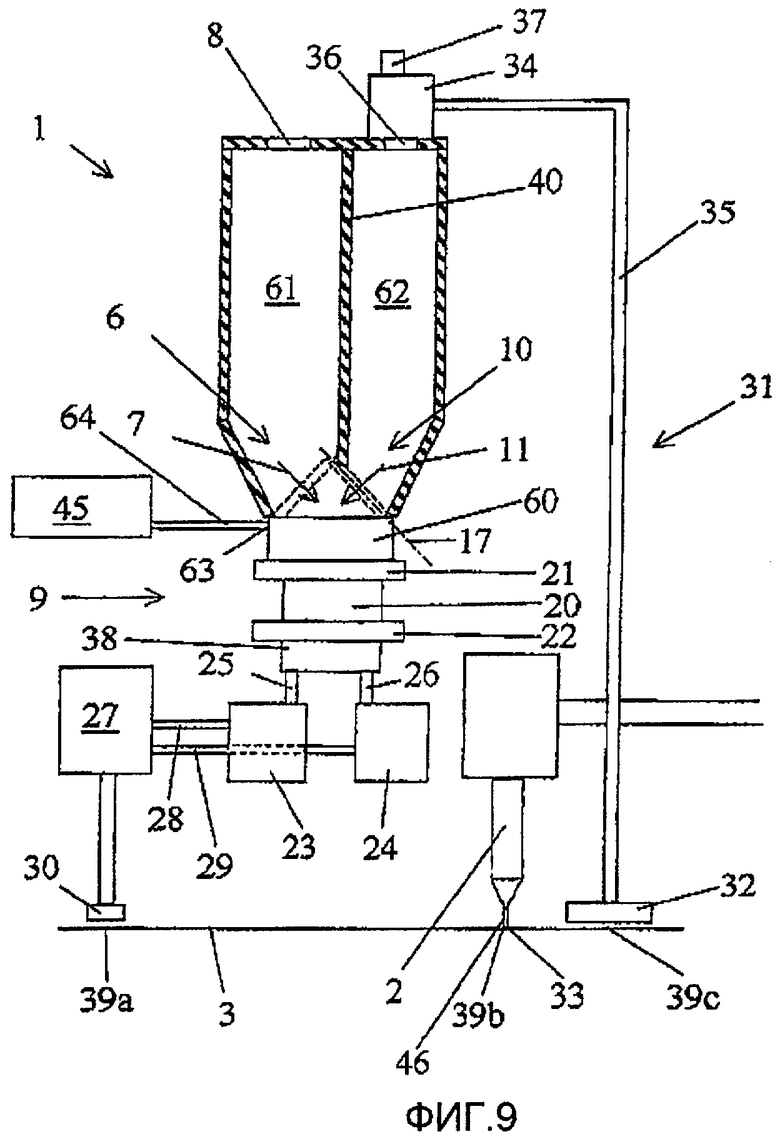

На фиг.9 схематически показан сварочный аппарат согласно альтернативному варианту выполнения настоящего изобретения.

Описание предпочтительных вариантов выполнения изобретения

В нижеследующем описании предпочтительных вариантов выполнения изобретения аналогичные детали, представленные на различных фигурах, будут обозначены одним и тем же ссылочным номером.

На фиг.1 схематически показан сварочный аппарат 1 согласно варианту выполнения настоящего изобретения. Сварочный аппарат 1 содержит сварочную головку для подачи одного или нескольких электродов 46 в место сварки 33 в зоне сварки 3. Сварочный аппарат 1 содержит первый контейнер 4 и второй контейнер 5 для флюсующего материала в виде порошка. Первый контейнер 4 предназначен для неиспользованного флюсующего материала, тогда как второй контейнер 5 предназначен для использованного флюсующего материала. Первый контейнер 4 содержит выпускное отверстие 6 с выпускным каналом 7, выполненное с возможностью выпуска порошка, а также впускное отверстие 8 для засыпки порошка. Сварочный аппарат содержит также средство 9 подачи порошка для подачи порошка от выпускного отверстия 6 первого контейнера 4 в зону сварки 3. Второй контейнер 5 содержит выпускное отверстие 10 с выпускным каналом 11, выполненное с возможностью выпуска порошка, а также впускное отверстие 36 для засыпки порошка. Средство 9 подачи порошка выполнено также с возможностью подачи порошка от выпускного отверстия 10 второго контейнера 5 в зону сварки 3. Сварочный аппарат содержит первый элемент для подачи нагретого газа в первый контейнер в виде первого комплекта трубок 13, который в данном варианте выполнения представляет собой несколько трубок 47 с параллельными продольными осями 14, из которых только одна показана на фиг.1. Трубки выполнены с возможностью взаимодействия с порошком в первом контейнере 4 и размещены практически параллельно по направлению продольных осей 14 по отношению к выпускному каналу 7 выпускного отверстия 6 первого контейнера. Первый комплект трубок 13 предназначен для нагретого газа и каждая из трубок 47 содержит отверстия 15, через которые нагретый газ может выйти из трубки и поступить в первый контейнер 4 для нагрева порошка в первом контейнере 4. Сварочный аппарат содержит также второй элемент для подачи нагретого газа во второй контейнер в виде второго комплекта трубок 16, который в данном варианте выполнения представляет собой несколько трубок 48 с параллельными продольными осями 17, из которых только одна показана на фиг.1. Трубки 48 второго комплекта трубок 16 выполнены с возможностью взаимодействия с порошком во втором контейнере 5 и размещены практически параллельно по направлению продольных осей 17 по отношению к выпускному каналу 11 выпускного отверстия 10 второго контейнера 5. Второй комплект трубок 16 предназначен для нагретого газа и каждая из трубок 48 содержит отверстия 18, через которые нагретый газ может выйти из трубки и поступить во второй контейнер 5 для нагрева порошка во втором контейнере 5. Сварочный аппарат содержит источник нагрева 45, подсоединенный к первому комплекту трубок 13 и ко второму комплекту трубок 16 для нагрева газа для первого комплекта трубок 13 и второго комплекта трубок 16.

Средство 9 подачи порошка содержит смешивающую камеру 19, к которой подсоединены выпускное отверстие 6 первого контейнера 4 и выпускное отверстие 10 второго контейнера 5. Средство 9 подачи порошка дополнительно содержит камеру дозирования 20, верхний дроссельный клапан 21 и нижний дроссельный клапан 22. Камера дозирования 20 подсоединена к первой емкости 23 повышенного давления и второй емкости 24 повышенного давления, посредством первой трубки 25 и второй трубки 26 соответственно, через направляющее устройство 38, выполненное с возможностью подачи порошка либо в первую емкость 23 повышенного давления, либо на вторую емкость 24 повышенного давления. Средство 9 подачи порошка дополнительно содержит распределительный контейнер 27, подсоединенный к первой емкости 23 повышенного давления и второй емкости 24 повышенного давления посредством третьей трубки 28 и четвертой трубки 29 соответственно. Распределительное сопло 30 присоединено к распределительному контейнеру 27 для подачи порошка в зону сварки 3. Первая емкость 23 повышенного давления и вторая емкость 24 повышенного давления являются герметичными, с тем, чтобы обеспечивать подачу порошка из них с помощью давления.

Сварочный аппарат 1 содержит также сборное устройство 31, которое содержит сборный патрубок 32 для сбора порошка из зоны сварки 3 в месте сварки 33. Сборный патрубок 32 подсоединен к сепаратору с вентилятором 34 посредством пятой трубки 35. Сепаратор с вентилятором 34 содержит отверстие для выпуска порошка 36, ведущее ко второму контейнеру 5, для подачи порошка из сепаратора 34 во второй контейнер 5, и воздуховыпускное отверстие 37, через которое воздух выводится из сепаратора 34.

Согласно изобретению, при работе сварочного аппарата 1 флюсующий материал в виде порошка поступает в первый контейнер 4. Ранее использованный флюсующий материал в виде порошка поступает во второй контейнер 5. Источник тепла 45 обеспечивает нагрев газа, который подается через первый комплект трубок 13 и второй комплект трубок 16 и далее через отверстия 15 в трубках 47 первого комплекта трубок 13 и отверстия 18 в трубках 48 второго комплекта трубок и поступает в первый контейнер 4 и второй контейнер 5 соответственно, для нагрева порошка в упомянутых контейнерах. Порошок может поступать из первого контейнера 4, а также второго контейнера 5 в смешивающую камеру 19, в которой происходит смешивание нового порошка и использованного порошка. При открывании верхнего дроссельного клапана 21, смешанный порошок может поступать из смешивающей камеры 19 в камеру дозирования 20. При заполнении камеры дозирования 20, верхний дроссельный клапан 21 закрывается, а нижний дроссельный клапан 22 открывается, при этом порошок из камеры дозирования может поступать в первую емкость 23 повышенного давления через направляющее устройство 38, через третью трубку 28 до полного наполнения первой емкости 23 повышенного давления. При этом вторая емкость 24 повышенного давления герметизирована таким образом, чтобы порошок мог поступать под давлением из второй емкости 24 повышенного давления в распределительный контейнер 27. При заполнении первой емкости 23 повышенного давления, или при опустошении второй емкости 24 повышенного давления, управляющее устройство 38 перекрывает подачу в первую емкость повышенного давления и открывает подачу во вторую емкость 24 повышенного давления , так чтобы вторая емкость 24 повышенного давления могла заполняться через четвертую трубку 29. Одновременно воздух под давлением поступает в первую емкость 23 повышенного давления, так чтобы порошок мог подаваться в распределительный контейнер 27. Из распределительной камеры 27, порошок затем через распределительное сопло 30 поступает в зону сварки 3. Таким образом, порошок подается в распределительную камеру 27 поочередно из первой емкости 23 повышенного давления и второй емкости 24 повышенного давления.

Конструкция сварочного аппарата такова, что сварочная головка 2, сопло 30 и сборный патрубок 32 неподвижны относительно друг друга и при этом сварочная головка 2, распределительное сопло 30 и сборный патрубок 32 подвижны относительно зоны сварки 3, при этом за распределительным соплом 30 следует сварочная головка 2, за которой следует сборный патрубок. После нанесения порошка в точку 39 в зоне сварки 3 посредством распределительного сопла 30, сварочная головка 2, распределительное сопло 30 и сборный патрубок 32 перемещаются в точку 39 так, чтобы сварочная головка 2 прибывала в точку 39 в положение b, в котором осуществляется сварка в точке 39 посредством приложения напряжения между сварочной головкой и зоной сварки 3. После проведения сварки в точке 39 сварочная головка 2, распределительное сопло 30 и сборный патрубок 32 перемещаются относительно точки 39 так, что сборный патрубок 32 оказывается над точкой 39 в положении c, в котором порошок, который не был использован в процессе сварки, засасывается через сборный патрубок 32 в сепаратор 34, откуда использованный порошок подается во второй контейнер 5.

На фиг.2 более подробно показаны первый контейнер 4 и второй контейнер 5. Первый контейнер 4 и второй контейнер 5 разделены подвижной разделяющей стенкой 40. Размеры выпускного отверстия 6 первого контейнера 4 и выпускного отверстия 10 второго контейнера 5 могут регулироваться независимо друг от друга, тем самым может регулироваться скорость выпуска из первого контейнера 4 и второго контейнера 5. Тем самым может регулироваться соотношение в смеси порошка, поступающего из первого контейнера 4 и второго контейнера 5, то есть соотношение между новым и старым порошком. На фигуре также показана подвижная заслонка 49, которая может использоваться для изменения размеров выпускного отверстия 6 первого контейнера 4.

На фиг.3 показан вид сверху части первого и второго контейнеров с двумя трубками 47 первого комплекта трубок 13 и двумя трубками 48 второго комплекта трубок 16. Отверстия 15 в трубках первого комплекта трубок 13 снабжены выпускными каналами 41, 42, которые направлены практически перпендикулярно по отношению к выпускному каналу 7 первого контейнера 4 и практически перпендикулярно по отношению к продольной оси 14 трубок первого комплекта трубок 13. Отверстия 18 в трубках второго комплекта трубок 16 снабжены выпускными каналами 43, 44, которые направлены практически перпендикулярно по отношению к выпускному каналу 11 второго контейнера 4 и практически перпендикулярно к продольной оси 17 трубок второго комплекта трубок 16.

На фиг.4 более подробно показана часть первого 4 и второго контейнера 5. На фиг.5 схематически показан вид снизу части первого 4 и второго контейнера 5. На фиг.6 схематически показан вид сбоку смешивающего устройства 53, которое размещено под первым 4 и вторым контейнером 5. Контейнеры 4, 5 и элемент для подачи нагретого газа в контейнеры 4, 5, которые показаны в фиг.4-6 могут заменить контейнеры 4, 5 и элемент для подачи нагретого газа в контейнеры сварочного аппарата согласно варианту осуществления изобретения, представленному на фиг.1. На фиг.4-6 первый контейнер 4 и второй контейнер 5 разделены подвижной разделяющей стеной 40. Размеры выпускного отверстия 6 первого контейнера 4 и выпускного отверстия 10 второго контейнера 5 могут регулироваться независимо друг от друга, тем самым может регулироваться скорость выпуска из первого контейнера 4 и второго контейнера 5. Тем самым может регулироваться соотношение в смеси порошка, поступающего из первого контейнера 4 и второго контейнера 5, то есть соотношение между новым и старым порошком. В варианте осуществления изобретения, показанном на фиг.4, смешивающее устройство 53 подразделяется на несколько смешивающих камер 19, которые разделяются стенками 50 (фиг.6). Первый комплект трубок 13 (фиг.5) содержит несколько трубок 47 с продольными осями 14, тогда как второй комплект трубок 16 содержит несколько трубок 48 с продольными осями 17. Трубки 47 первого комплекта трубок 13 в своей нижней части содержат отверстия 51. Трубки 48 второго комплекта трубок 16 в своей нижней части содержат отверстия 52. Каждая трубка 47, 48 через отверстия 51, 52 подсоединена к соответствующей смешивающей камере 19. Таким образом, каждая трубка 47, 48 ведет в смешивающую камеру 19. Смешивающие камеры 19 размещены поочередно друг с другом, при этом каждая смешивающая камера 19 подсоединена как к выпускному отверстию 6 первого контейнера 4, так и к выпускному отверстию 10 второго контейнера 5. Благодаря тому, что смешивающие камеры 19 размещены поочередно друг с другом, а также тому, что к каждой смешивающей камере 19 ведет только одна из трубок 47, 48, верхняя сторона одной из половин каждой смешивающей камеры будет занята отверстием между двумя трубками, и этим самым содержать часть выпускного отверстия одного из контейнеров 4, 5. Смешивающие камеры, подсоединенные к первому комплекту трубок 13, содержат первый комплект смешивающих камер 58, тогда как смешивающие камеры, подсоединенные ко второму комплекту трубок 13, содержат второй комплект смешивающих камер 59.

При работе сварочного аппарата, содержащего первый контейнер 4 и второй контейнер 5 согласно варианту осуществления изобретения, представленному на фиг. 4-6, нагретый газ поступает в трубки 47, 48 и подается в соответствующую смешивающую камеру 19 через отверстия 51, 52. Из смешивающих камер 19 нагретый газ поступает в один из контейнеров 4, 5, где с помощью газа происходит нагрев порошка. Благодаря описанному размещению труб, смешивающих камер 19 и выпускных отверстий риск засорения порошком отверстий 51, 52 минимален.

На фиг.7 схематически показан вид сбоку части первого контейнера 4 и второго контейнера 5 согласно альтернативному варианту осуществления настоящего изобретения. Контейнер, который показан на фиг.8, может заменить контейнеры и элемент для подачи нагретого газа в контейнеры сварочного аппарата выполненным согласно варианту осуществления изобретения, представленному на фиг.1. Размеры выпускного отверстия 6, ведущего из первого контейнера 4, могут меняться посредством первой подвижной задвижки 54, тогда как размеры выпускного отверстия 10, ведущего из второго контейнера 5, могут меняться посредством второй подвижной задвижки 55. Выпускные отверстия 6, 10 из контейнеров 4, 5 ведут к смешивающему устройству 53 с общей смешивающей камерой 19. Первый элемент для подачи нагретого газа в контейнеры 4, 5 состоит из входной трубки 56, подсоединенной к смешивающей камере 19. На фиг.7 показан также верхний дроссельный клапан 21, который может использоваться для отвода порошка из смешивающей камеры 19.

При работе сварочного аппарата 1, содержащего первый контейнер 4, второй контейнер 5 и элемент для подачи нагретого газа в соответствии с вариантом осуществления изобретения, показанном на фиг.7, нагретый газ подается в смешивающую камеру 19 через входную трубку 56. Затем нагретый газ выходит из смешивающей камеры 19 и поступает в контейнеры 4, 5 через выпускные отверстия 6, 10 контейнеров 4, 5. Затем нагретый газ производит нагрев порошка в контейнерах 4, 5.

На фиг.8 показан вид сбоку первого контейнера 4 с первым элементом для подачи нагретого газа в первый контейнер 4 согласно альтернативному варианту осуществления изобретения. Контейнер, показанный на фиг.8, может заменить контейнеры и элемент для подачи нагретого газа в контейнеры сварочного аппарата согласно варианту осуществления изобретения, представленному на фиг.1. В варианте осуществления изобретения, показанном на фиг.8, элемент для подачи нагретого газа представлен отверстием 57, расположенным в нижней части контейнера 4. Размеры выпускного отверстия 6, ведущего из первого контейнера 4, могут меняться посредством подвижной заслонки 49. Первый контейнер 4 содержит также впускное отверстие 8, служащее для засыпки порошка.

При работе сварочного аппарата согласно варианту осуществления изобретения, показанному на фиг.8, нагретый газ подается в первый контейнер 4 через отверстие 57 и производит нагрев порошка в первом контейнере. Нагретый газ необязательно должен подаваться в контейнер, в который производится засыпка нового либо использованного порошка. В пределах объема изобретения можно скомпоновать сварочный аппарат таким образом, чтобы первый контейнер был представлен любым иным контейнером, нежели тем, в который происходит засыпка нового или использованного порошка. Чтобы это проиллюстрировать, на фиг.9 схематически показан сварочный аппарат, выполненный согласно альтернативному варианту осуществления изобретения. Будут описаны только отличия между сварочным аппаратом на фиг.1 и сварочным аппаратом на фиг.9. Сварочный аппарат содержит устройство подачи порошка 9, которое содержит первую камеру 60 в виде смешивающей камеры.

Сварочный аппарат 1 содержит второй контейнер 61 и третий контейнер 62 для флюсующего материала в виде порошка. Второй контейнер 61 предназначен для неиспользованного флюсующего материала, тогда как третий контейнер 62 предназначен для использованного флюсующего материала. Второй контейнер 61 содержит выпускное отверстие 6 с выпускным каналом 7, выполненное с возможностью выпуска порошка, а также впускное отверстие 8 для засыпки порошка. Третий контейнер 62 содержит выпускное отверстие 10 с выпускным каналом 11, выполненное с возможностью выпуска порошка, а также впускное отверстие 36 для засыпки порошка. Устройство подачи порошка 9 выполнено также с возможностью подачи порошка из выпускного отверстия 6 второго контейнера 61 в зону сварки 3, а также из выпускного отверстия 10 третьего контейнера 62 в зону сварки 3. Сварочный аппарат содержит первый элемент для подачи нагретого газа в первый контейнер 60 в виде отверстия 63 в первом контейнере 60. Источник нагрева 45 подсоединен к отверстию 63 посредством нагревательной трубки 64.

Работа сварочного аппарата 1, согласно варианту осуществления изобретения, показанному на фиг.9, осуществляется аналогично режиму, представленному в описании к фиг.1. Нагретый газ поступает в первую камеру 60 от источника нагрева посредством нагревательной трубки 64.

Описанные варианты осуществления изобретения могут быть изменены множеством способов в пределах сущности и объема изобретения, которые ограничиваются только прилагаемой формулой изобретения.

В рамках изобретения возможно оснащение источником нагрева каждого первого комплекта трубок 13 и второго комплекта трубок 16.

Выше указано, что первый контейнер предназначен для нового порошка и второй контейнер предназначен для повторно используемого порошка. Однако в рамках изобретения возможна такая компоновка, что в контейнерах будут находиться оба вида порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНОЕ УСТРОЙСТВО И СПОСОБ СВАРКИ | 2016 |

|

RU2693248C2 |

| СМЕШИВАЮЩЕЕ УСТРОЙСТВО С РОТОРНЫМИ РЕБРАМИ | 2007 |

|

RU2458618C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВРЕЖДЕННОЙ ОГНЕУПОРНОЙ ФУТЕРОВКИ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1992 |

|

RU2090814C1 |

| СИСТЕМА НАГРЕВА ЭНЕРГЕТИЧЕСКИХ ЖИДКОСТЕЙ | 1993 |

|

RU2120053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2429958C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА | 2007 |

|

RU2435507C2 |

| УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2004 |

|

RU2343200C2 |

| КРЕМНЕЗЕМНЫЕ МИКРОШАРИКИ, СПОСОБ ИЗГОТОВЛЕНИЯ, СОЕДИНЕНИЯ И ВОЗМОЖНЫЕ ВАРИАНТЫ ПРИМЕНЕНИЯ КРЕМНЕЗЕМНЫХ МИКРОШАРИКОВ | 2005 |

|

RU2401811C2 |

| СПОСОБ ПАЙКИ МИКРОКАНАЛЬНОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2809287C1 |

| СВАРОЧНЫЙ АППАРАТ И СПОСОБ СВАРКИ | 2010 |

|

RU2547985C2 |

Изобретения могут быть использованы для сварки с подачей флюсующего материала в виде порошка. Сварочный аппарат (1) содержит, по меньшей мере, первый контейнер (4) для флюсующего материала в виде порошка. Первый контейнер (4) содержит выпускное отверстие (6) с выпускным каналом (7), служащими для выпуска порошка. Сварочный аппарат (1) содержит первый элемент для подачи нагретого газа в первый контейнер. Согласно предлагаемому способу, порошок содержится в первом контейнере. После нагрева газ подается в первый контейнер (4) для нагрева порошка, после чего порошок поступает в зону сварки (3). Изобретения решают проблему неравномерного или недостаточного нагрева порошка, подаваемого в зону сварки. 2 н. и 32 з.п. ф-лы, 9 ил.

1. Сварочный аппарат (1) для осуществления сварки с подачей флюсующего материала в виде порошка, содержащий сварочную головку (2) для подачи, по меньшей мере, одного сварочного электрода (46) в зону сварки (3), по меньшей мере, первый контейнер (4) для флюсующего материала в виде порошка, при этом первый контейнер (4) содержит выпускное отверстие (6) с выпускным каналом (7), служащими для выпуска порошка, впускное отверстие (8) для засыпки порошка, средство (9) подачи порошка для подачи порошка от выпускного отверстия (6) первого контейнера (4) в зону сварки (3), отличающийся тем, что сварочный аппарат (1) содержит первый элемент для подачи нагретого газа в упомянутый первый контейнер.

2. Сварочный аппарат (1) по п.1, в котором упомянутый первый элемент для подачи нагретого газа содержит, по меньшей мере, одно отверстие (57), ведущее в первый контейнер (4), через которое нагретый газ может поступать в первый контейнер (4).

3. Сварочный аппарат (1) по п.2, в котором упомянутый первый элемент для подачи нагретого газа содержит несколько отверстий (57), ведущих в первый контейнер.

4. Сварочный аппарат (1) по п.3, в котором упомянутые несколько отверстий (57) размещены в нижней части первого контейнера (4).

5. Сварочный аппарат (1) по п.1, который содержит смешивающее устройство, оснащенное, по меньшей мере, одной смешивающей камерой, в котором выпускное отверстие (6) первого контейнера (4) ведет, по меньшей мере, к одной из смешивающих камер смешивающего устройства, и в котором элемент для подачи нагретого газа выполнен с возможностью подачи газа в первый контейнер (4) через, по меньшей мере, одну из упомянутых смешивающих камер и через выпускное отверстие (6) первого контейнера.

6. Сварочный аппарат (1) по п.1, в котором упомянутый первый элемент содержит первый комплект трубок (13), содержащий, по меньшей мере, одну трубку (47) для подачи нагретого газа, при этом первый комплект трубок (13) выполнен с возможностью взаимодействия с порошком в первом контейнере (4), в котором каждая из упомянутых, по меньшей мере, одной трубок (47) содержит отверстия (15), через которые может осуществляться отвод нагретого газа из трубки (47) и его подача в первый контейнер (4).

7. Сварочный аппарат (1) по п.6, в котором первый комплект трубок (13) содержит несколько трубок (47).

8. Сварочный аппарат (1) по п.6 или п.7, в котором первый комплект трубок (13) для подачи нагретого газа соединен с выпускным отверстием (6) первого контейнера (4).

9. Сварочный аппарат по п.6, в котором трубки первого комплекта трубок выполнены практически прямой формы и содержат продольную ось (14).

10. Сварочный аппарат (1) по п.9, в котором трубки (47) первого комплекта трубок (13) выполнены практически перпендикулярно по продольной оси (14) относительно выпускного канала (7) выпускного отверстия (6) первого контейнера (4).

11. Сварочный аппарат (1) по п.10, в котором отверстия (15) в упомянутой, по меньшей мере, одной трубке (47) первого комплекта трубок (13) имеют выпускной канал (41, 42), который практически перпендикулярен по отношению к выпускному каналу (7) выпускного отверстия (6) первого контейнера и перпендикулярен продольной оси (14) упомянутой, по меньшей мере, одной трубки (47).

12. Сварочный аппарат (1) по п.1, который содержит второй контейнер (5) для флюсующего материала в виде порошка, при этом второй контейнер (5) содержит выпускное отверстие (10) с выпускным каналом (11), выполненными с возможностью выпуска порошка из второго контейнера (5), а также впускное отверстие (36) для засыпки порошка во второй контейнер, при этом первый контейнер предназначен для неиспользованного порошка, а второй контейнер предназначен для использованного порошка, причем устройство подачи порошка выполнено также с возможностью подачи порошка из выпускного отверстия второго контейнера в зону сварки.

13. Сварочный аппарат (1) по п.12, в котором первый элемент для подачи нагретого газа выполнен также с возможностью подачи нагретого газа во второй контейнер (5).

14. Сварочный аппарат (1) по п.12, содержащий второй элемент для подачи нагретого газа во второй контейнер (5).

15. Сварочный аппарат (1) по п.14, в котором упомянутый второй элемент для подачи нагретого газа содержит, по меньшей мере, одно отверстие (57), ведущее во второй контейнер (5), через которое нагретый газ может поступать в первый контейнер (4).

16. Сварочный аппарат (1) по п.15, в котором упомянутый второй элемент для подачи нагретого газа содержит несколько отверстий (57), ведущих во второй контейнер (5).

17. Сварочный аппарат (1) по п.16, в котором упомянутые несколько отверстий (57) располагаются в нижней части второго контейнера (5).

18. Сварочный аппарат (1) по п.14, в котором второй элемент для подачи нагретого газа содержит второй комплект трубок (16), содержащий, по меньшей мере, одну трубку (48) для подачи нагретого газа, при этом второй комплект трубок (16) выполнен с возможностью взаимодействия с порошком во втором контейнере (5); и в котором каждая из упомянутых, по меньшей мере, одной трубок (48) второго комплекта трубок (16) содержит отверстия (18), через которые нагретый газ может выводиться из упомянутых, по меньшей мере, одной трубок (48) и подаваться во второй контейнер (5) для нагрева порошка во втором контейнере (5).

19. Сварочный аппарат (1) по п.18, в котором второй комплект трубок (16) содержит несколько трубок (47).

20. Сварочный аппарат (1) по п.18 или 19, в котором второй комплект трубок (16) для подачи нагретого газа подсоединен к выпускному отверстию (10) второго контейнера (5).

21. Сварочный аппарат по п.18, в котором каждая из трубок второго комплекта трубок выполнена практически прямой и содержит продольную ось (17).

22. Сварочный аппарат (1) по п.21, в котором второй комплект трубок (16) выполнен практически перпендикулярно по продольной оси (17) относительно выпускного канала (11) выпускного отверстия (10) второго контейнера (5);

23. Сварочный аппарат (1) по п.22, в котором отверстия (18) в упомянутой, по меньшей мере, одной из трубок (48) второго комплекта трубок (16) снабжены выпускным каналом (43; 44), который располагается практически перпендикулярно относительно выпускного канала (11) выпускного отверстия (10) второго контейнера (5) и перпендикулярно продольной оси (17) упомянутой, по меньшей мере, одной трубки (48).

24. Сварочный аппарат (1) по п.18, в котором первый контейнер (4) и второй контейнер (5) разделены разделяющей стенкой (40).

25. Сварочный аппарат (1) по п.24, в котором разделяющая стенка (40) является подвижной с возможностью изменения объема первого контейнера (4) и второго контейнера (5).

26. Сварочный аппарат (1) по п.18, в котором размеры выпускных отверстий (6, 10), по меньшей мере, одного из контейнеров - первого (4) или второго (5), могут изменяться для изменения соотношения между использованным порошком и неиспользованным порошком в зоне сварки (3).

27. Сварочный аппарат (1) по п.18, в котором первый комплект трубок (13) и второй комплект трубок (16) входят в состав одного и того же комплекта трубок.

28. Сварочный аппарат (1) по п.18, который содержит устройство для сбора (31), которое выполнено с возможностью сбора неиспользованного порошка в зоне сварки (3) и возвращения его во второй контейнер (5).

29. Сварочный аппарат (1) по п.18, который содержит источник нагрева (45) для нагрева газа, по меньшей мере, для одного из комплектов трубок (13, 16).

30. Сварочный аппарат (1) по п.5 и п.14, в котором выпускное отверстие (6) второго контейнера (5) ведет, по меньшей мере, к одной из упомянутых смешивающих камер (19) смешивающего устройства (53), и в котором второй элемент для подачи нагретого газа выполнен с возможностью подачи газа во второй контейнер (5) через, по меньшей мере, одну из упомянутых смешивающих камер (19) и через выпускное отверстие (6) второго контейнера (5).

31. Сварочный аппарат (1) по п.30, в котором смешивающее устройство (53) содержит первый комплект смешивающих камер (58) и второй комплект смешивающих камер (59), при этом первый элемент для подачи нагретого газа присоединен к первому комплекту смешивающих камер (58) и второй элемент для подачи нагретого газа присоединен ко второму комплекту смешивающих камер (59).

32. Сварочный аппарат (1) по п.31, в котором смешивающие камеры (19) первого комплекта смешивающих камер (58) чередуются со смешивающими камерами (19) второго комплекта смешивающих камер (59).

33. Сварочный аппарат (1) по п.32, в котором каждая смешивающая камера (19) выполнена так, чтобы размещаться как под первым (4), так и под вторым контейнером (5).

34. Способ сварки с подачей флюсующего материала в виде порошка, при котором нагретый флюсующий материал в виде порошка подают в зону сварки (3) для осуществления сварки, включающий этап подачи порошка в первый контейнер (4), отличающийся тем, что он дополнительно включает этапы нагрева газа, пропускания нагретого газа через порошок и подачи нагретого порошка из первого контейнера (4) в зону сварки (3).

| Устройство для непрерывной циркуляции флюса при сварке | 1990 |

|

SU1798083A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КУСКОВОГО МАТЕРИАЛА | 1999 |

|

RU2172908C2 |

| Устройство для непрерывной циркуляции флюса при сварке | 1989 |

|

SU1609575A1 |

| Способ автоматической сварки под слоем флюса | 1946 |

|

SU71419A1 |

| DE 3005954 A1, 27.08.1981 | |||

| US 3898415 A, 05.08.1975. | |||

Авторы

Даты

2012-12-27—Публикация

2008-04-30—Подача