ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к сварочному устройству и способу сварки.

УРОВЕНЬ ТЕХНИКИ

[0002] В сварочном производстве становится проблемой водородное охрупчивание и водородное растрескивание металла сварного шва, обусловленное способным к диффузии водородом (атомы водорода Н) в металле сварного шва. Способный к диффузии водород в металле сварного шва накапливается в маленьком промежутке или на границе зерна в структуре стали, образуя молекулы водорода (Н2), и объем расширяется, и это давление расширения вызывает растрескивание, которое приводит к разрушению структуры. При таком водородном растрескивании, в то время как чувствительность к водородному растрескиванию возрастает по мере повышения прочности стали, в недавнее время проявляется тенденция к применению высоколегированной стали, имеющей высокую прочность.

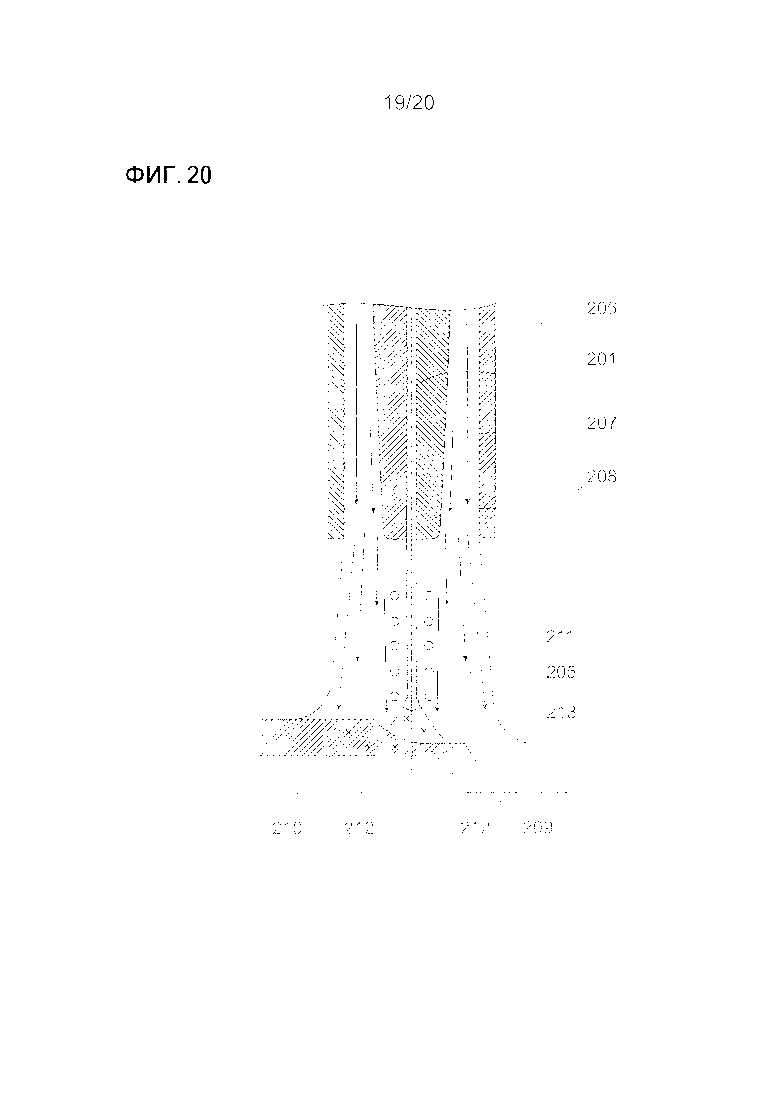

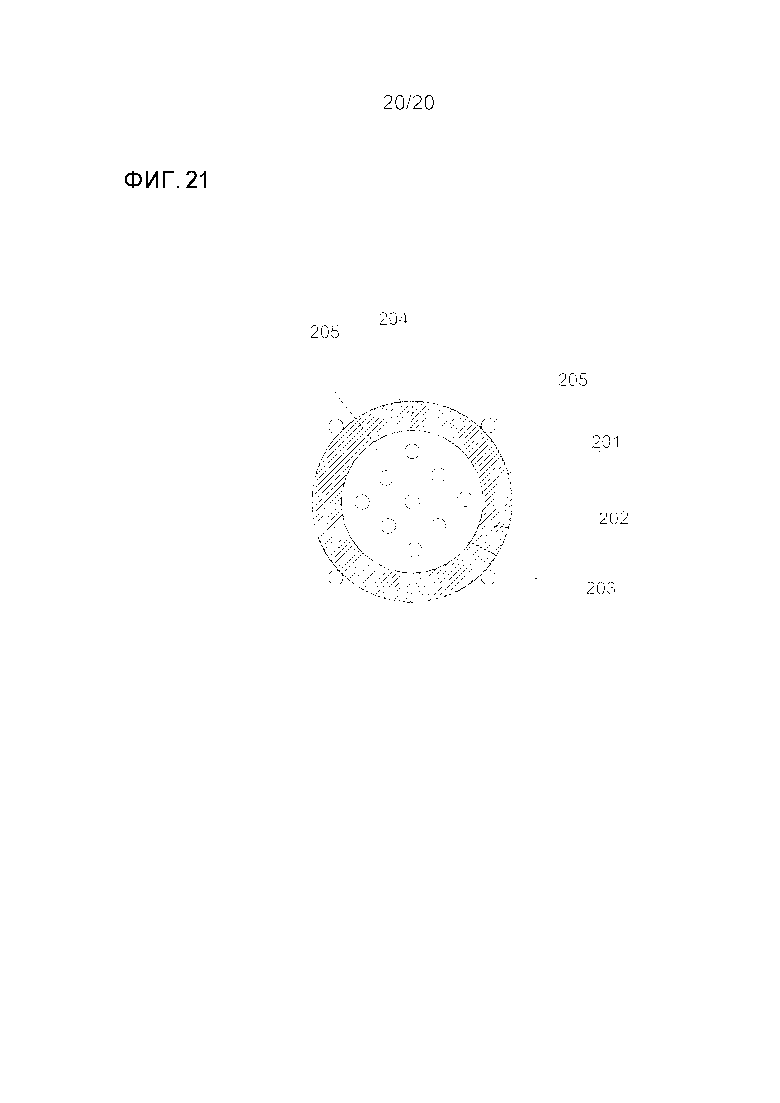

[0003] Фиг. 20 представляет диаграмму для иллюстрирования процесса абсорбции способного к диффузии водорода в металле сварного шва. Фиг. 20 иллюстрирует проволоку, при допущении, что в качестве проволоки используется порошковая проволока (FCW (проволока с флюсовым сердечником)), которая представляет собой проволоку, содержащую флюс. Фиг. 21 представляет изображение, иллюстрирующее сечение порошковой проволоки.

[0004] Проволока 201, которая представляет собой порошковую проволоку, включает стальную оболочку 202, формирующую наружную часть, и центральную часть 203. В случае проволоки с флюсовым сердечником центральная часть 203 содержит металл или металлические порошки, такие как сплав, и флюс. Затем проволока 201 пропускается через контактный мундштук 208. В то же время, как выше, сварочный ток протекает от контактного мундштука 208 на проволоку 201, и проволока 201 расплавляется под действием дуги 209 на конце проволоки 201, образуя металл 210 сварного шва. В это время сварочный ток протекает в выступающую проволочную секцию 211 проволоки 201, которая выдается из контактного мундштука 208, и поэтому генерируется резистивное тепло, и возрастает температура. Например, это повышение температуры иногда достигает 100°С в положении проволоки примерно в 5 мм от конца контактного мундштука 208, и иногда возрастает до около 600°С вблизи конца проволоки на расстоянии 20 мм от конца контактного мундштука 208.

[0005] Когда температура выступающей секции 211 проволоки превышает 100°С и возрастает, источники 205 водорода сначала испаряются на поверхности проволоки 201, высвобождаясь с проволоки 201. Затем центральная часть 203 нагревается вследствие распространения тепла от нагретой стальной оболочки 202, источники 205 водорода в флюсе и в металлических порошках также испаряются с выделением наружу из проволоки 201 через стык 204 как соединение. Некоторые из источников 205 водорода, выделяющихся из проволоки 201, протекают по направлению, иллюстрированному стрелками 213, будучи направляемыми к дуге 209 потоком защитного газа, подаваемого из сопла 206 к зоне сварки в случае дуговой сварки в плазмообразующем газе и дуговой сварки в защитном газе (по направлению, иллюстрированному стрелками 207). Дуга 209 имеет высокую температуру в тысячи градусов, и поэтому источники 205 водорода, например, Н2О, диссоциируют с образованием способного к диффузии водорода 212, и поглощаются капельками в столбе дуги и металлом 210 сварного шва, поступая в металл 210 сварного шва.

[0006] Таким образом, источники водорода, которые присутствуют на поверхности проволоки, и источники водорода, находящиеся в флюсе и в металлических порошках, используемых для проволоки, испаряются в выступающей секции проволоки, нагретой до высокой температуры. Затем испаренные источники водорода переносятся в столб дуги и ближнее окружение столба дуги потоком плазмообразующего газа для дуги, и защитного газа, подаваемого в случае дуговой сварки в защитном газе, и диссоциируют с образованием атомов водорода (то есть, способного к диффузии водорода), так, что атомы водорода абсорбируются металлом сварного шва.

[0007] В качестве контрмеры против водородного охрупчивания и водородного растрескивания, обусловливаемых способным к диффузии водородом, чтобы облегчить выведение способного к диффузии водорода из металла сварного шва наружу, иногда выполняется предварительный нагрев (нагревание сварочного стального материала перед сваркой) или последующий нагрев (нагревание зоны сварки после сварки). В дополнение, в случае, где при сварке применяется порошковая проволока, используется способ сокращения способного к диффузии водорода добавлением к флюсу фторида, такого как CaF2 и Na3AlF6. Кроме того, предложен способ примешивания очень малого количества CF4 к защитному газу, подаваемому при дуговой сварке в защитном газе.

[0008] Например, Патентный Документ 1 представляет устройство для выполнения сварочной работы, которое включает центральный элемент, способный направлять сварочную проволоку, которая может быть соединена с источником напряжения внутри, выводящий элемент, размещенный снаружи центрального элемента, чтобы отводить образующийся при сварке дым, газоподводящий элемент, размещенный снаружи выводящего элемента, чтобы подавать газ, в качестве устройства для выведения образующегося при сварке дыма, который причиняет неудобство сварщику.

Предшествующий уровень техники

ПАТЕНТНЫЙ ДОКУМЕНТ

[0009] Патентный Документ 1: JP 2002-506736 А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0010] Источниками водорода в сварочной проволоке являются масло и влага, налипшие на поверхность сварочной проволоки, влага, налипшая на металлические порошки или флюс, содержащиеся в порошковой проволоке или в проволоке с металлическим сердечником (MCW (проволока с металлическим сердечником)). Как правило, число источников водорода, налипших на флюс или металлические порошки, является относительно бóльшим, чем число источников водорода, налипших на поверхность сварочной проволоки. Поэтому, чтобы сократить источники водорода, налипшие на флюс или металлические порошки, иногда применяется способ высушивания флюса и металлических частиц при высокой температуре для удаления источников водорода перед изготовлением проволоки. В дополнение, необходимо предотвращать адсорбцию влаги во время процесса изготовления, но для этого требуются значительные затраты. Кроме того, даже после изготовления, влага поглощается из воздуха во время хранения и во время работы на сыром рабочем месте, и поэтому существуют многочисленные препятствия для сокращения источников водорода.

[0011] В ситуации, где в качестве контрмеры против водородного охрупчивания и водородного растрескивания выполняется предварительный нагрев или последующий нагрев, нагревание проводится при температуре от 150°С до 250°С, так что требуется значительные расходы на энергию и трудозатраты. В дополнение, существует такая проблема, что работа выполняется при высокой температуре, и проводящий сварку работник испытывает воздействие жестких условий. В случае, где к флюсу добавлен фторид, по мере увеличения количества добавки способный к диффузии водород иногда сокращается недостаточно, чтобы не ухудшать стабильность дуги. Кроме того, также в способе примешивания CF4 к защитному газу существует проблема стабильности, проблема ухудшения стабильности дуги, и утверждается, что имеются помехи в отношении поперечных колебаний дуги. Цель настоящего изобретения состоит в сокращении способного к диффузии водорода в металле сварного шва.

СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМ

[0012] В отношении такой цели, настоящее изобретение представляет способ сварки для выполнения сварки, в то же время с подачей защитного газа в зону сварки, причем способ сварки включает: засасывание газа, содержащего источник водорода, выделившийся из сварочной проволоки, из столба дуги и периферии столба дуги, с использованием всасывающего сопла, причем столб дуги генерируется на периферии сварочной проволоки, выступающей из контактного мундштука, и на конце сварочной проволоки; и смешивание всасываемого газа со свежим защитным газом для выполнения сварки. Кроме того, сварочная проволока может представлять собой проволоку с флюсовым сердечником, содержащую фторид.

[0013] Кроме того, в еще одном аспекте настоящее изобретение представляет сварочное устройство, включающее: контактный мундштук, который направляет сварочную проволоку и подводит сварочный ток к сварочной проволоке; всасывающую секцию, которая окружает периферию сварочной проволоки, выступающей из контактного мундштука, и открыта в сторону конца сварочной проволоки для всасывания газа; смесительную секцию, в которой газ, всасываемый из всасывающей секции, смешивается со свежим защитным газом; и подводящее защитный газ сопло, которое подает газ, смешанный в смесительной секции, в зону сварки. В дополнение, всасывающая секция может всасывать источник водорода, выделившийся из сварочной проволоки, с периферии сварочной проволоки, выступающей из контактного мундштука, из столба дуги, сформированного на конце сварочной проволоки, и с периферии столба дуги, и снижать количество способного к диффузии водорода в металле сварного шва. Кроме того, может быть предусмотрен эжектор в качестве всасывающей секции и смесительной секции, и эжектор может всасывать газ с использованием потока свежего защитного газа. Всасывающая секция может включать вакуумный насос. Всасывающая секция включает расходомер для отслеживания величины расхода всасываемого потока. Всасывающая секция может включать фильтр, который удаляет дым, всасываемый вместе с источником водорода. Кроме того, всасывающая секция может включать устройство для контроля величины всасывания, которое регулирует величину всасывания на постоянный уровень. Всасывающая секция может включать устройство детектирования отклонений величины всасывания, которое выдает сигнал неисправности или останавливает сварку, когда обнаруживается колебание величины всасывания. Это сварочное устройство может представлять собой сварочную горелку. В случае, если сварочное устройство представляет собой сварочную горелку, всасывающая секция может быть каналом, обеспечивающим течение свежего защитного газа, и включать эжекторное сопло, которое создает струю защитного газа, смесительная секция может включать смесительную трубку, которая смешивает газ, всасываемый из всасывающей секции, с защитным газом, струя которого выпускается из эжекторного сопла, и подводящее защитный газ сопло может быть соединено с выпуском смесительной трубки, и подводить смешанный в смесительной трубке газ в зону сварки.

[0014] В еще одном аспекте настоящее изобретение представляет сварочное устройство, включающее: контактный мундштук, который направляет сварочную проволоку и подводит сварочный ток к сварочной проволоке; всасывающую секцию, которая окружает периферию сварочной проволоки, выступающей из контактного мундштука, имеет отверстие, направленное в сторону конца сварочной проволоки, и всасывает газ с использованием подводимого снаружи потока свежего защитного газа; смесительную секцию, в которой газ, всасываемой из всасывающей секции, смешивается со свежим защитным газом; и подводящее защитный газ сопло, которое подает газ, смешанный в смесительной секции, в зону сварки.

[0015] В еще одном аспекте настоящее изобретение представляет способ сварки для выполнения сварки расходуемым электродом типа дуговой сварки в защитном газе или дуговой сварки самозащитной проволокой, причем способ сварки включает: всасывание газа, содержащего выделившийся из сварочной проволоки источник водорода, из столба дуги и периферии столба дуги, с использованием всасывающего сопла, причем столб дуги генерируется на периферии сварочной проволоки, выступающей из контактного мундштука, и на конце сварочной проволоки; и выпуск всасываемого источника водорода наружу из зоны сварки, снижая тем самым количество способного к диффузии водорода в металле сварного шва отведением всасываемого источника водорода наружу из зоны сварки. Сварочная проволока может представлять собой проволоку с флюсовым сердечником, содержащую фторид. Кроме того, величина расхода потока газа, содержащего источник водорода, всасываемый из всасывающего сопла, может составлять 80% или менее величины расхода потока газа, подаваемого из подводящего защитный газ сопла. Скорость течения газа, содержащего источник водорода, всасываемый из всасывающего сопла, может составлять однократную или бóльшую величину скорости течения газа, подаваемого из подводящего защитный газ сопла.

[0016] Кроме того, в еще одном аспекте настоящее изобретение представляет сварочное устройство, включающее: контактный мундштук, который направляет сварочную проволоку; подводящее защитный газ сопло, которое подает защитный газ в зону сварки; и всасывающее сопло, которое окружает периферию сварочной проволоки, выступающей из контактного мундштука, и открыто в сторону конца сварочной проволоки для всасывания газа. Это сварочное устройство может дополнительно включать всасывающее устройство для всасывания газа, содержащего источник водорода, всасываемый из всасывающего сопла. В дополнение, всасывающее устройство может включать эжектор, который всасывает газ с использованием потока сжатого газа. Кроме того, всасывающее устройство может включать вакуумный насос. Всасывающее устройство может включать расходомер для отслеживания величины расхода всасываемого потока. Всасывающее устройство может включать фильтр, который удаляет дым, всасываемый вместе с источником водорода. Кроме того, всасывающее устройство может включать устройство для контроля величины всасывания, которое регулирует величину всасывания на постоянный уровень. Кроме того, всасывающее устройство может включать устройство детектирования отклонений величины всасывания, которое выдает сигнал неисправности или останавливает сварку, когда обнаруживается колебание величины всасывания. Всасывающее устройство может включать устройство контроля активации всасывающего устройства, которое принимает сигнал начала сварки для информирования о начале сварки, и сигнал остановки сварки для информирования об остановке сварки, и начинает или останавливает всасывание с помощью всасывающего устройства на основе принятого сигнала начала сварки и принятого сигнала остановки сварки.

[0017] В еще одном аспекте настоящее изобретение представляет сварочное устройство, включающее: контактный мундштук, который направляет сварочную проволоку; подводящее защитный газ сопло, которое подает защитный газ в зону сварки; и всасывающее сопло, которое снижает количество способного к диффузии водорода в металле сварного шва всасыванием источника водорода, выделившегося из сварочной проволоки, для выпуска источника водорода наружу из зоны сварки.

ЭФФФЕКТ ИЗОБРЕТЕНИЯ

[0018] Согласно настоящему изобретению, можно сокращать количество способного к диффузии водорода в металле сварного шва.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

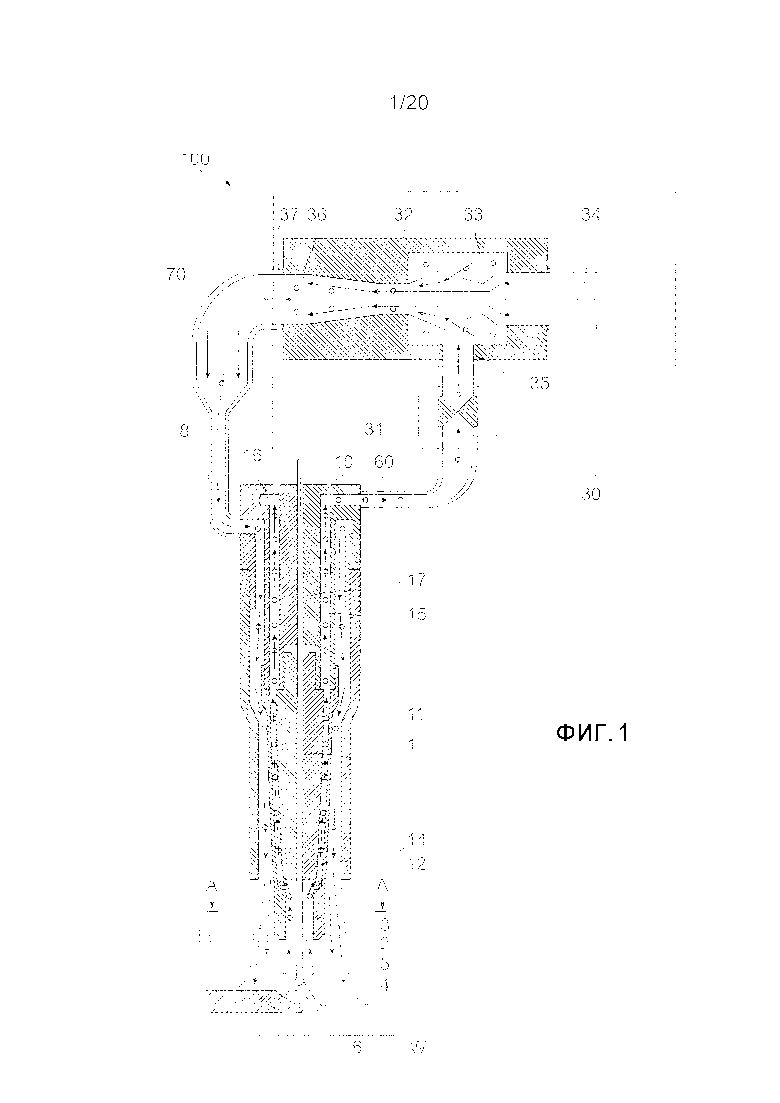

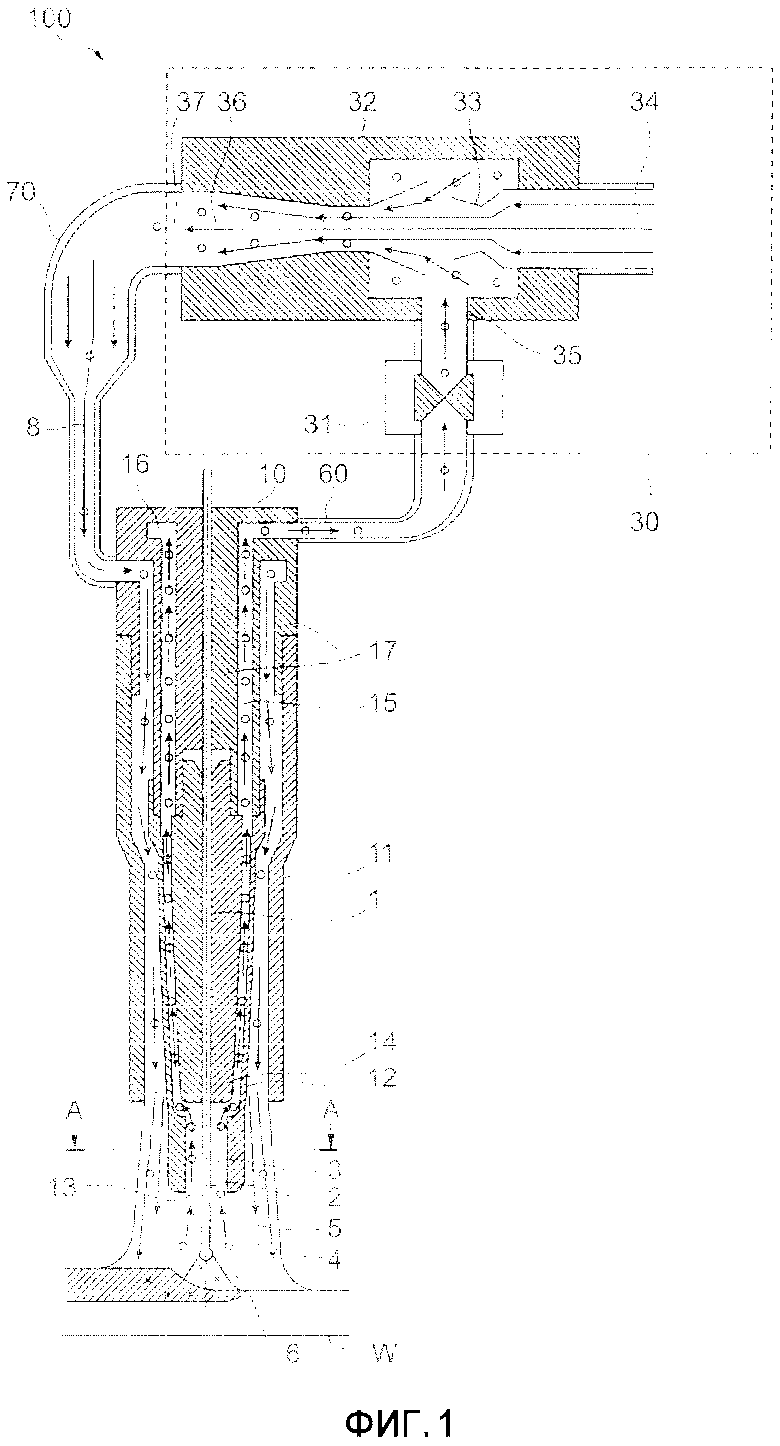

[0019] Фиг. 1 представляет диаграмму, иллюстрирующую пример схематической конфигурации сварочной системы согласно этому варианту исполнения;

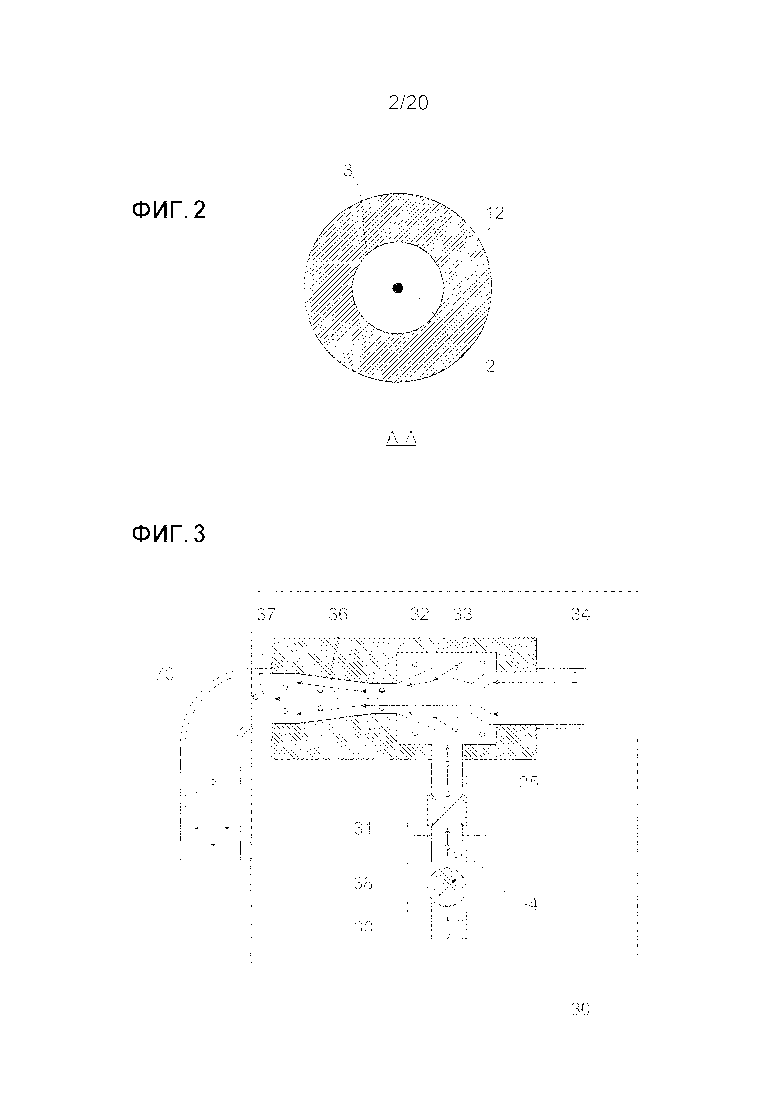

Фиг. 2 представляет вид в разрезе, проведенном вдоль части А-А в Фиг. 1 в сварочной системе;

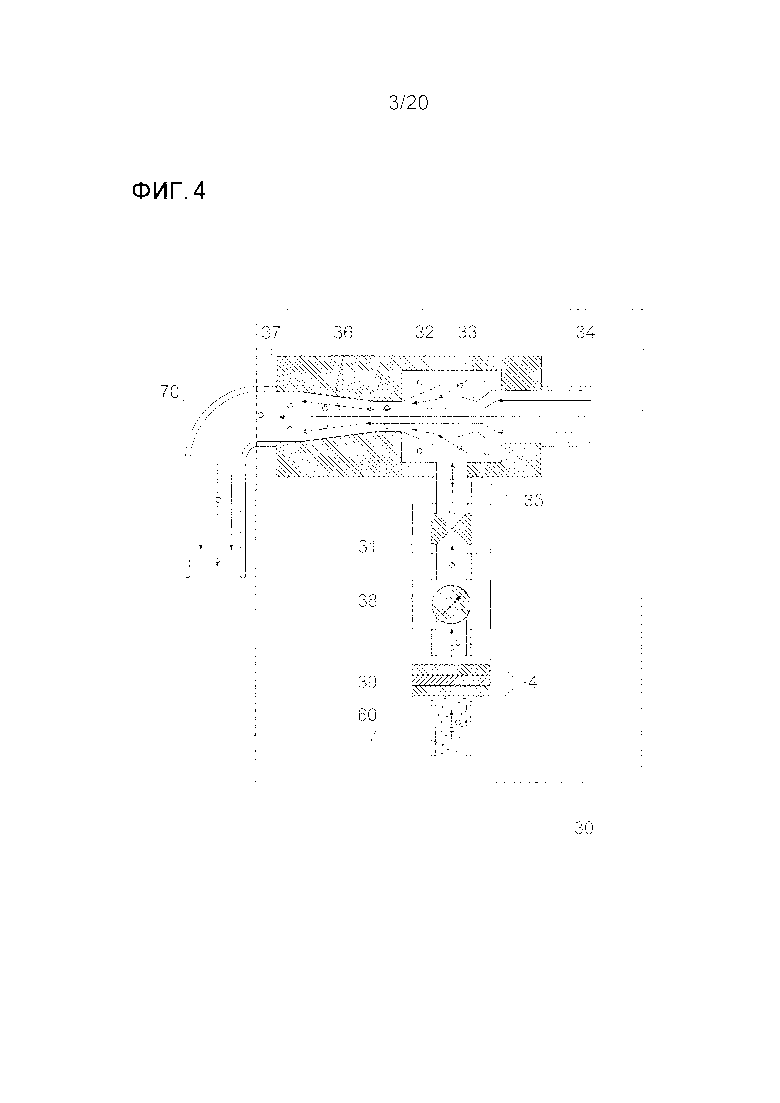

Фиг. 3 представляет диаграмму, иллюстрирующую еще один пример конструкции всасывающего устройства;

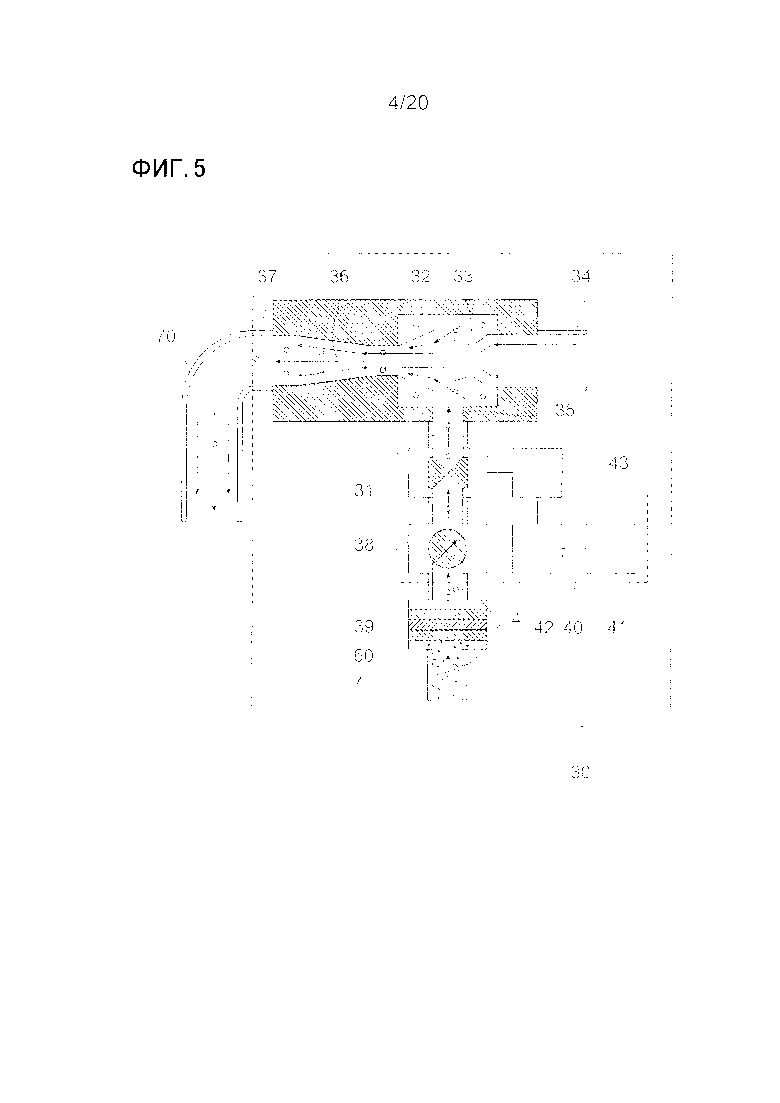

Фиг. 4 представляет диаграмму, иллюстрирующую еще один пример конструкции всасывающего устройства;

Фиг. 5 представляет диаграмму, иллюстрирующую еще один пример конструкции всасывающего устройства;

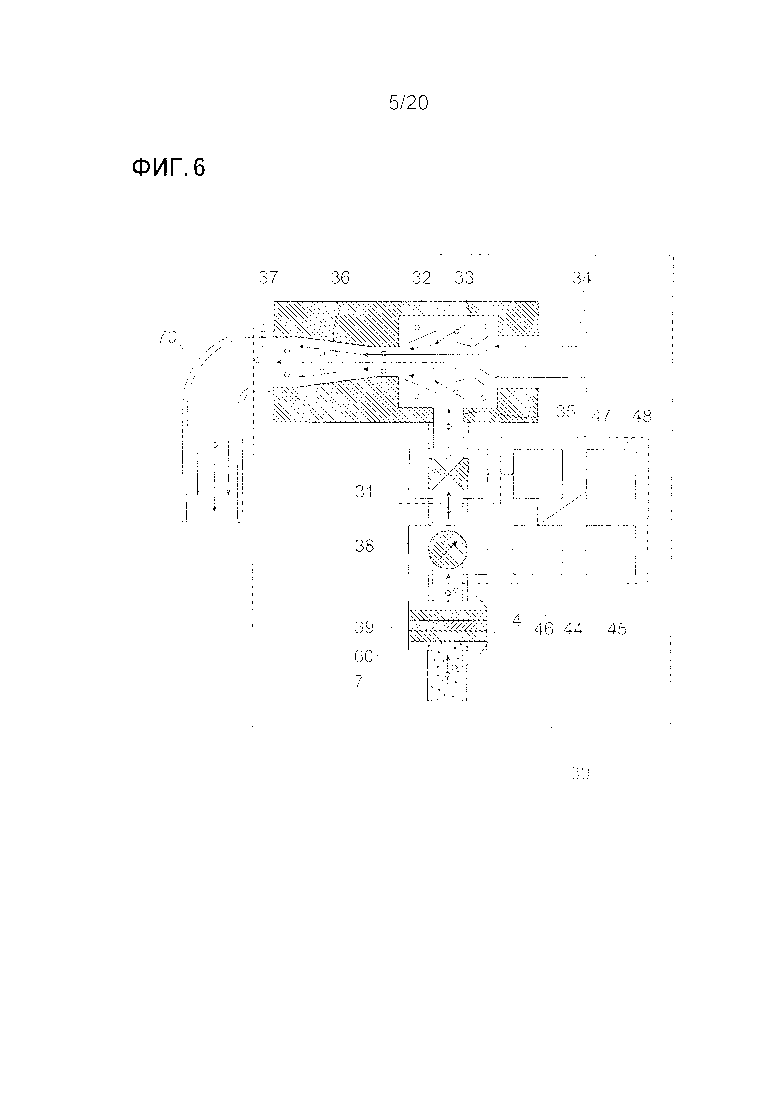

Фиг. 6 представляет диаграмму, иллюстрирующую еще один пример конструкции всасывающего устройства;

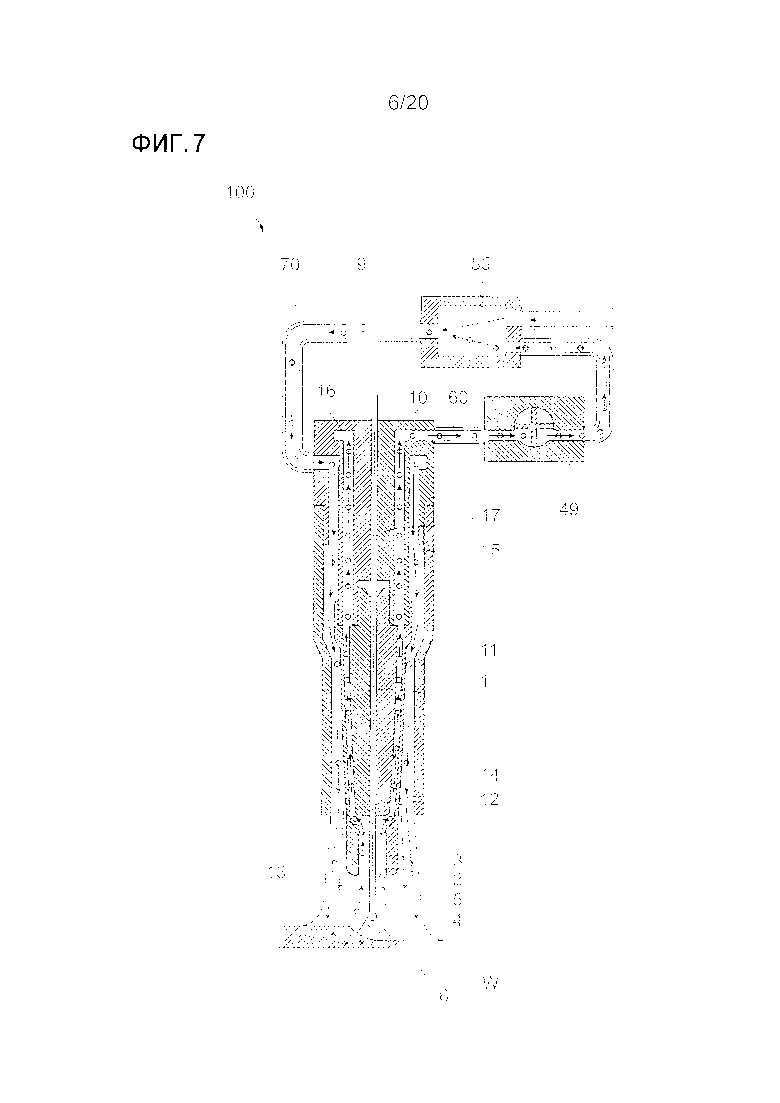

Фиг. 7 представляет диаграмму, иллюстрирующую еще один пример конструкции всасывающего устройства;

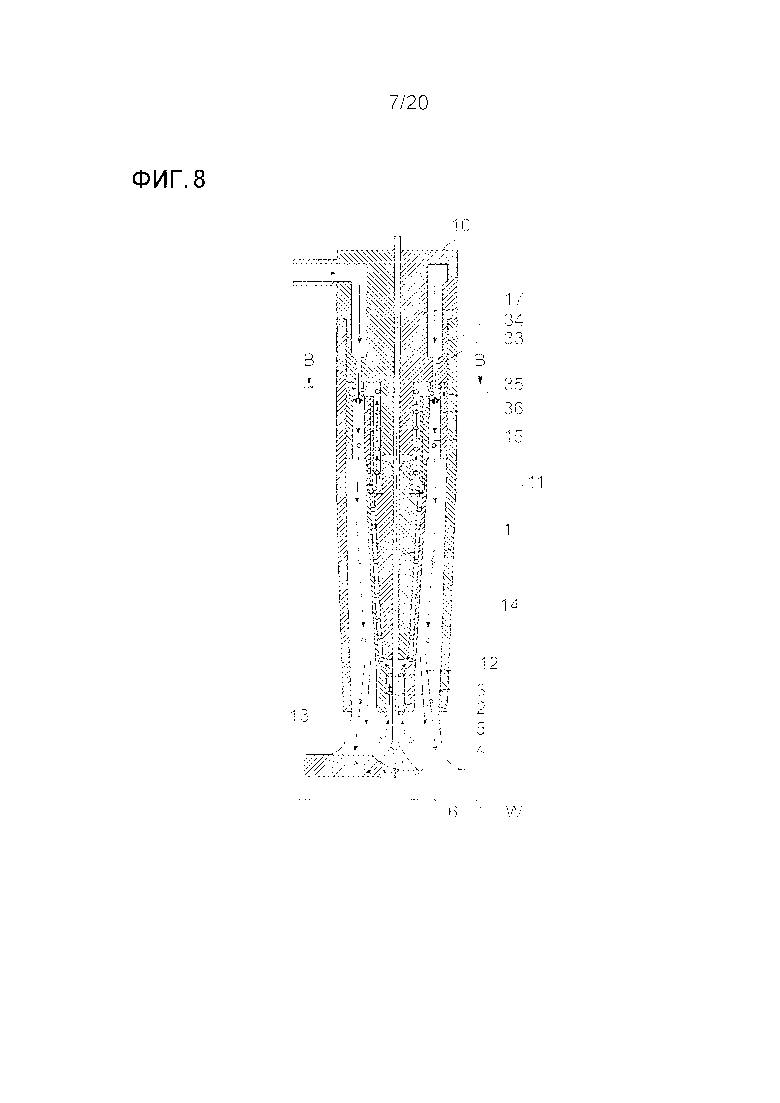

Фиг. 8 представляет диаграмму, иллюстрирующую пример конструкции сварочной горелки, исполняющей функцию эжектора;

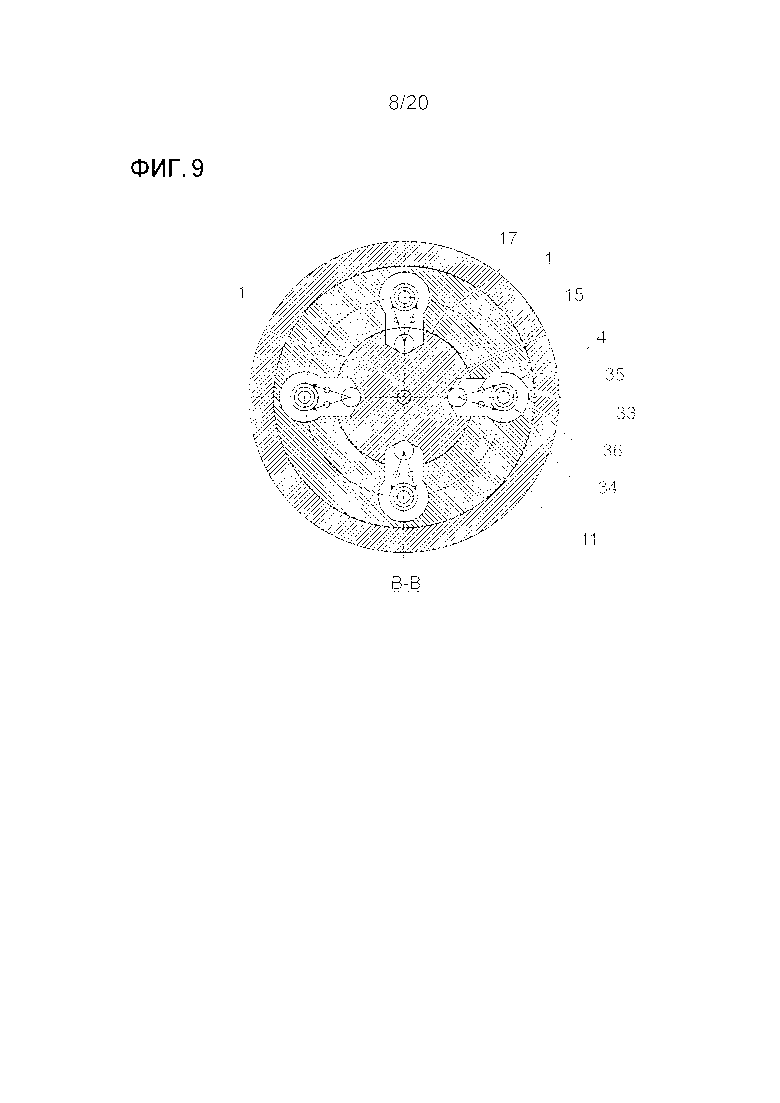

Фиг. 9 представляет вид в разрезе, проведенном вдоль части В-В в Фиг. 8 в сварочной системе;

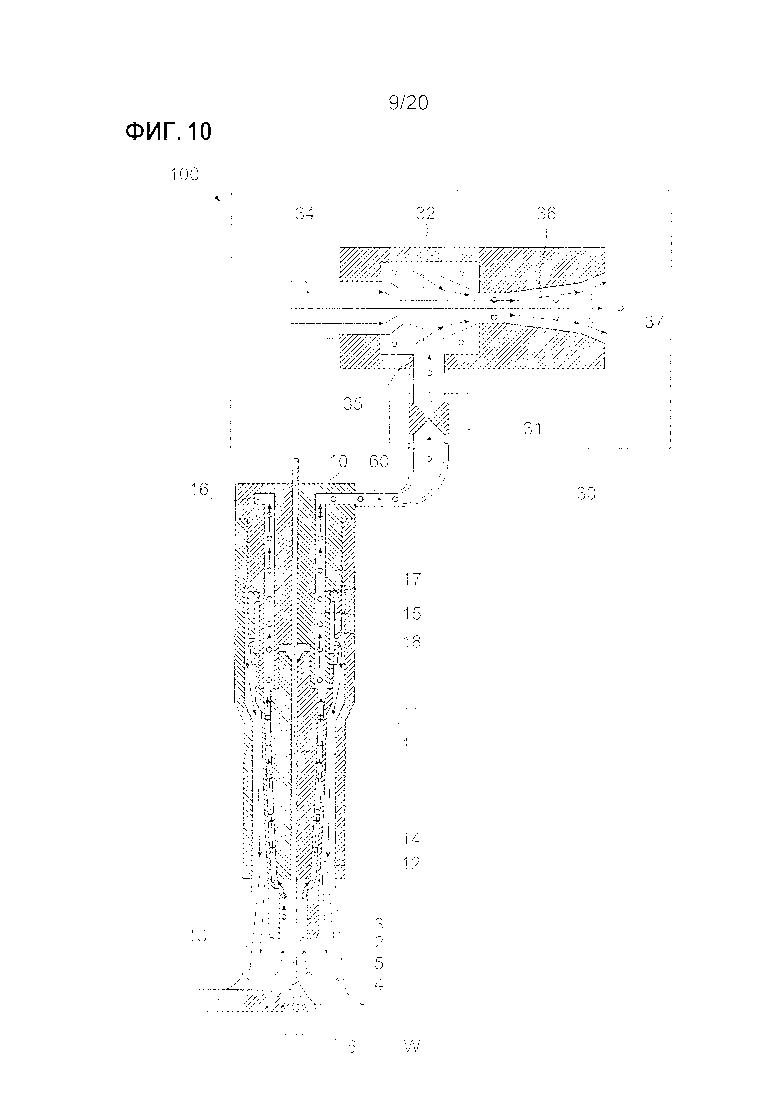

Фиг. 10 представляет диаграмму, иллюстрирующую пример конструкции в случае, где сварочная система выпускает всасываемый защитный газ;

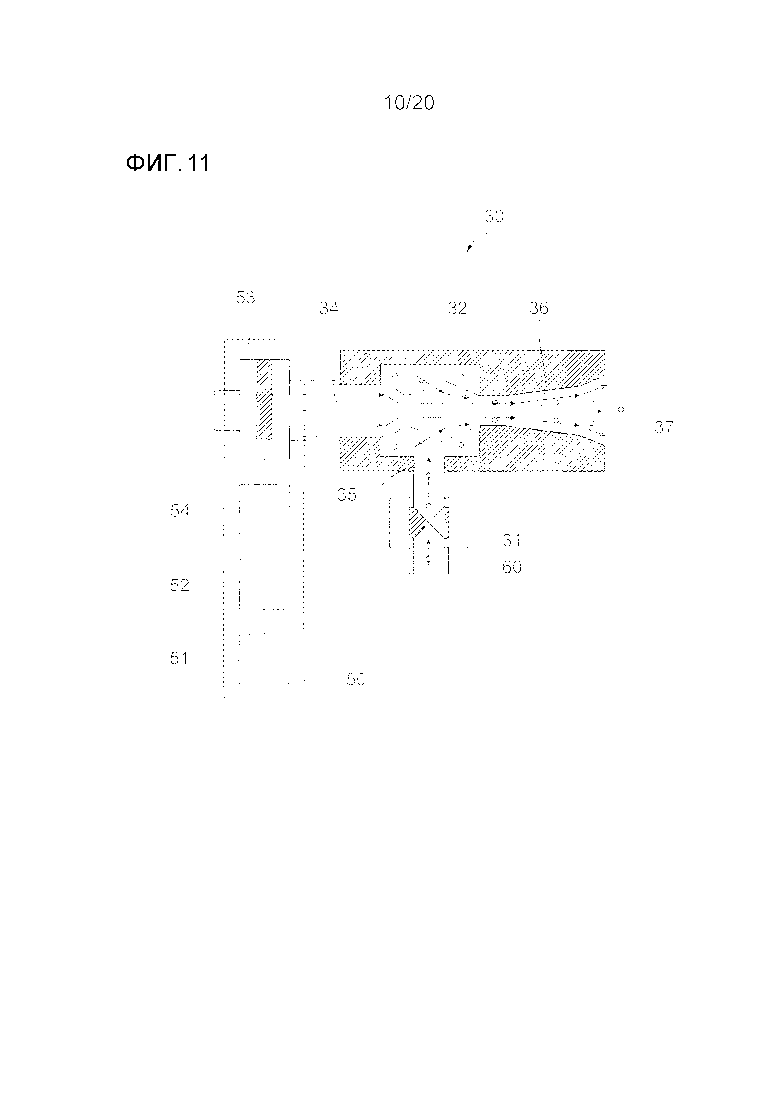

Фиг. 11 представляет диаграмму, иллюстрирующую пример конструкции, в которой всасывающее устройство включает контроллер активации всасывающего устройства;

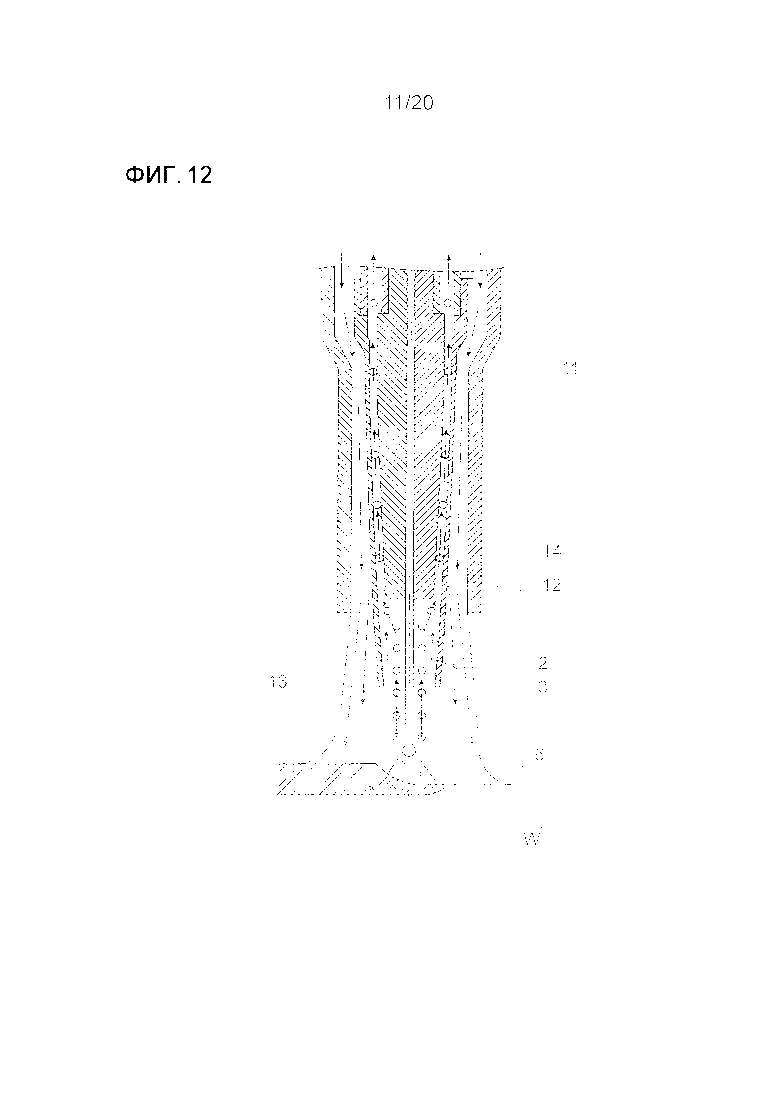

Фиг. 12 представляет диаграмму, иллюстрирующую еще один пример конструкции сопловой части сварочной горелки;

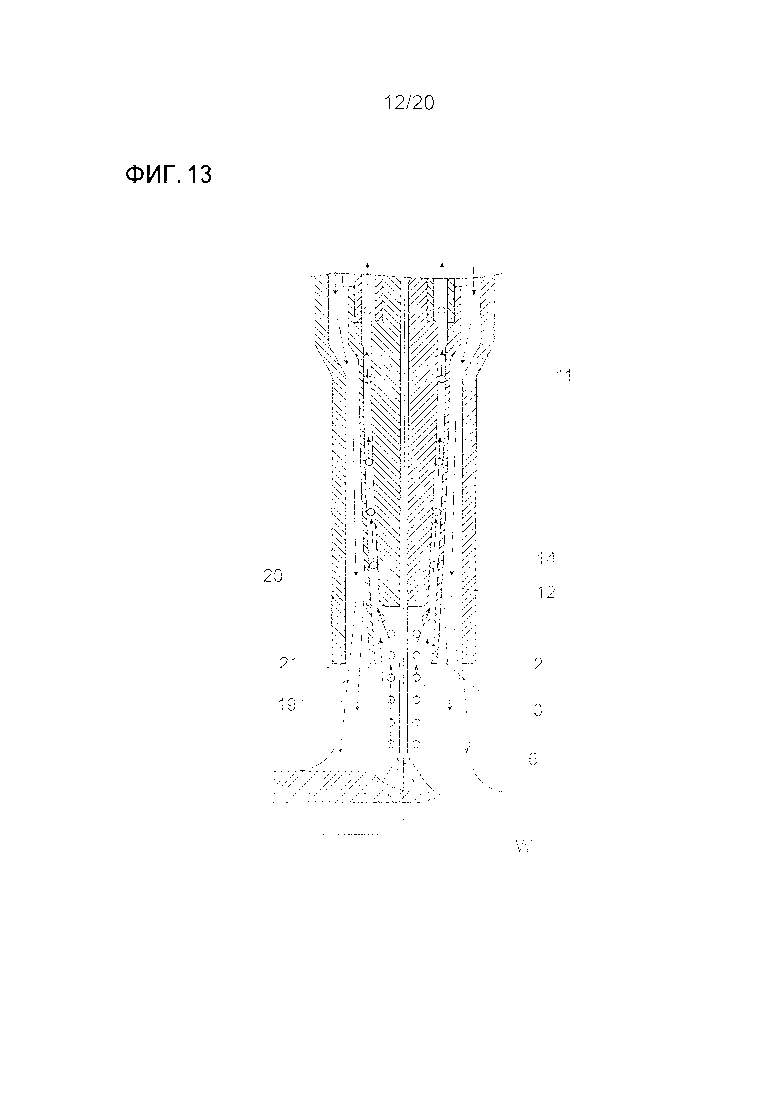

Фиг. 13 представляет диаграмму, иллюстрирующую еще один пример конструкции сопловой части сварочной горелки;

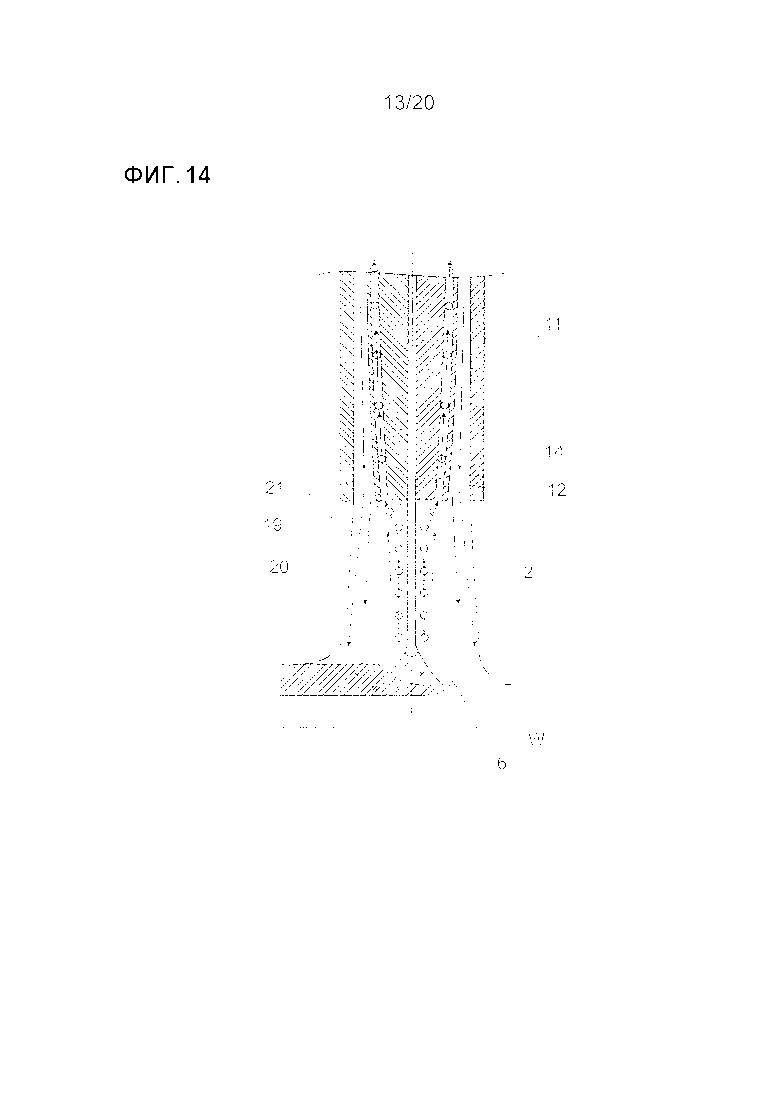

Фиг. 14 представляет диаграмму, иллюстрирующую еще один пример конструкции сопловой части сварочной горелки;

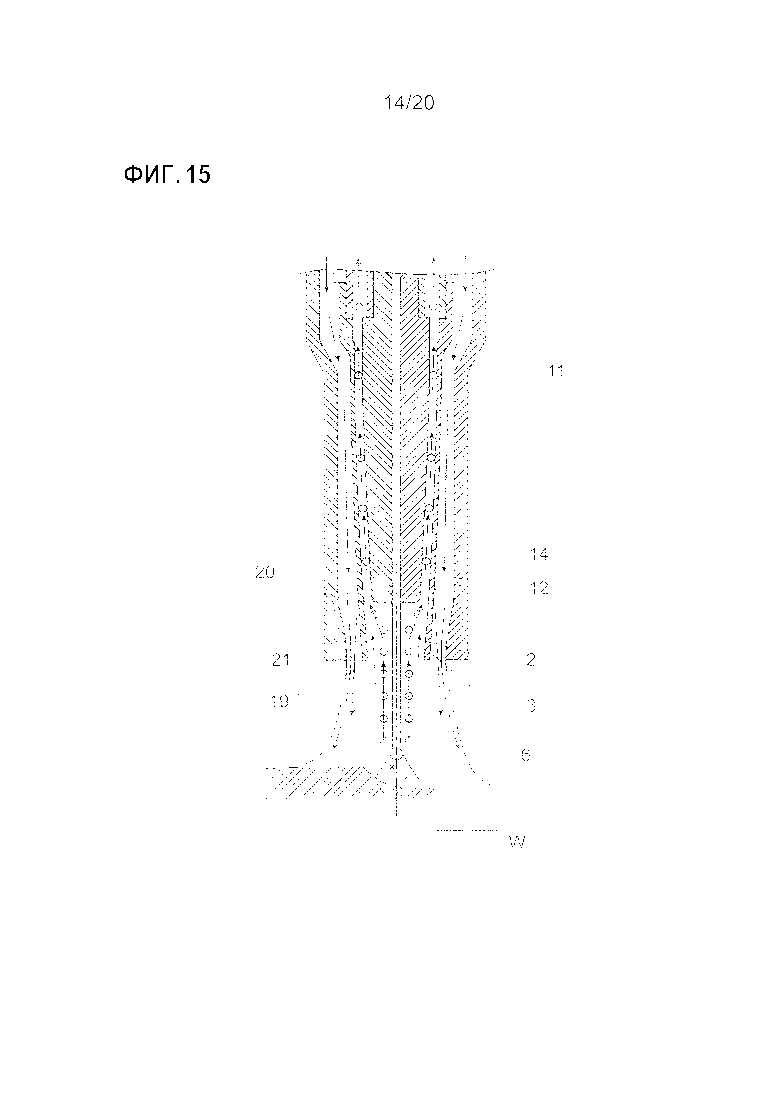

Фиг. 15 представляет диаграмму, иллюстрирующую еще один пример конструкции сопловой части сварочной горелки;

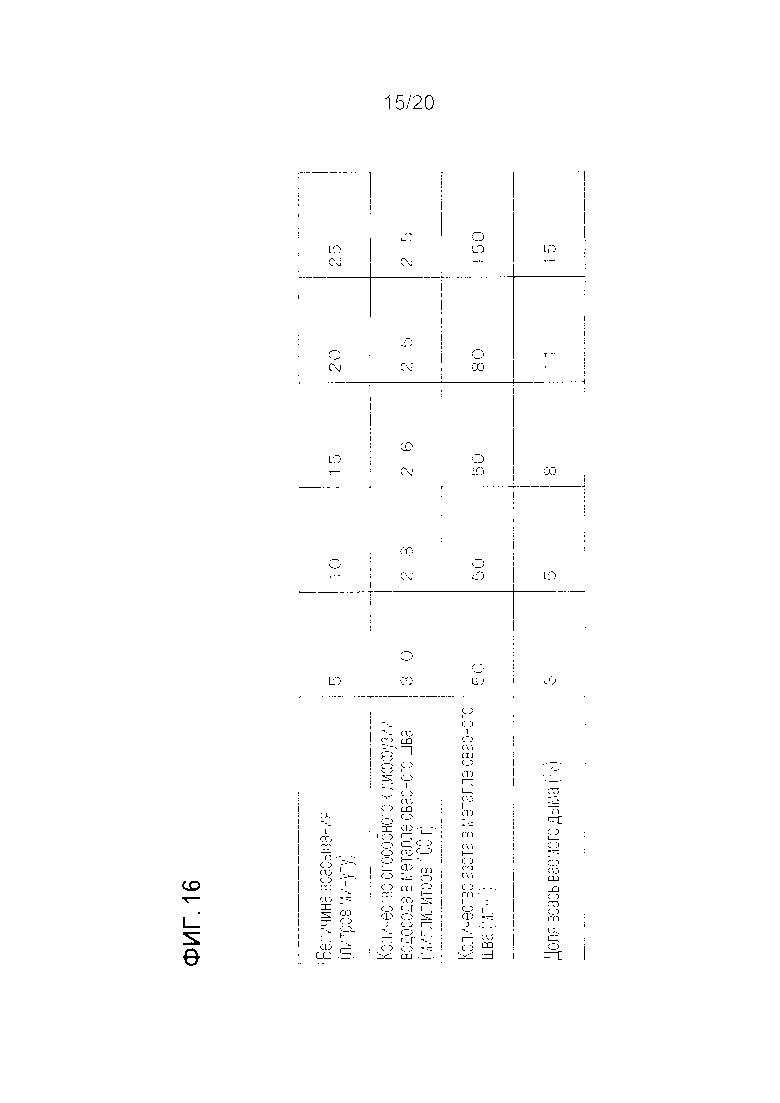

Фиг. 16 представляет таблицу, иллюстрирующую пример результата измерения в случае, где изменяется величина всасывания;

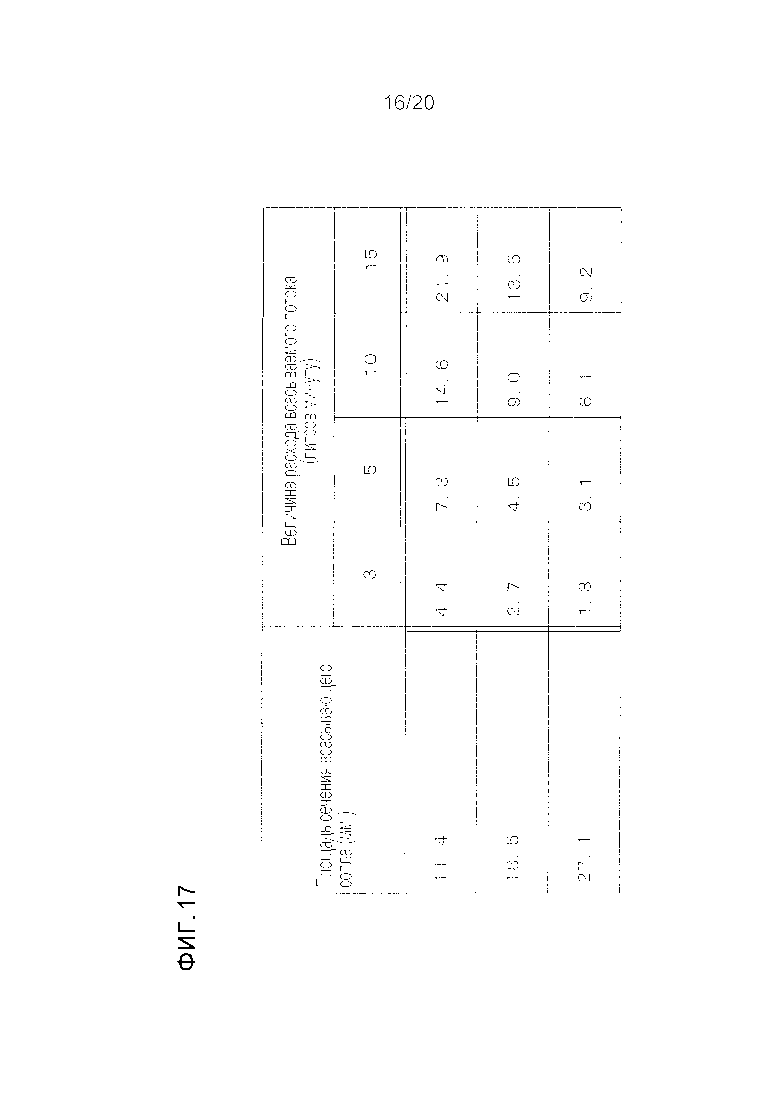

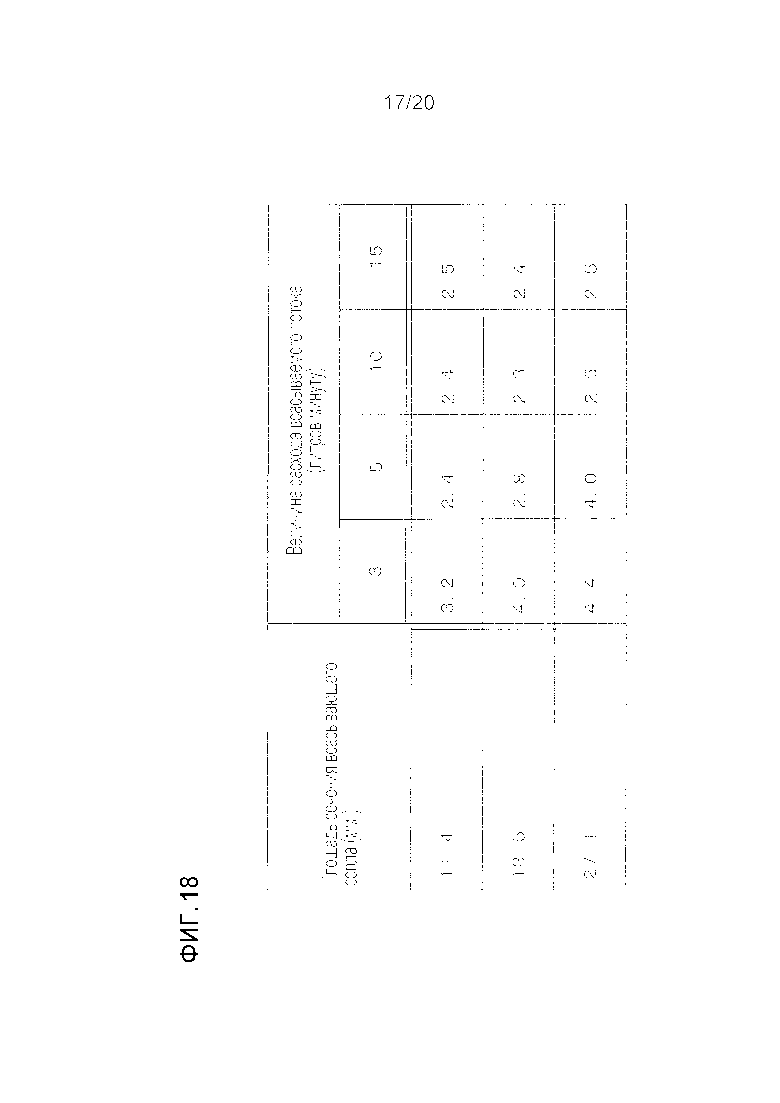

Фиг. 17 представляет таблицу, иллюстрирующую величину расхода всасываемого потока в случае, где изменяются площадь поперечного сечения отверстия всасывающего сопла и величина расхода всасываемого потока;

Фиг. 18 представляет таблицу, иллюстрирующую количество способного к диффузии водорода, измеренное в случае, где изменяются площадь поперечного сечения отверстия всасывающего сопла и величина расхода всасываемого потока;

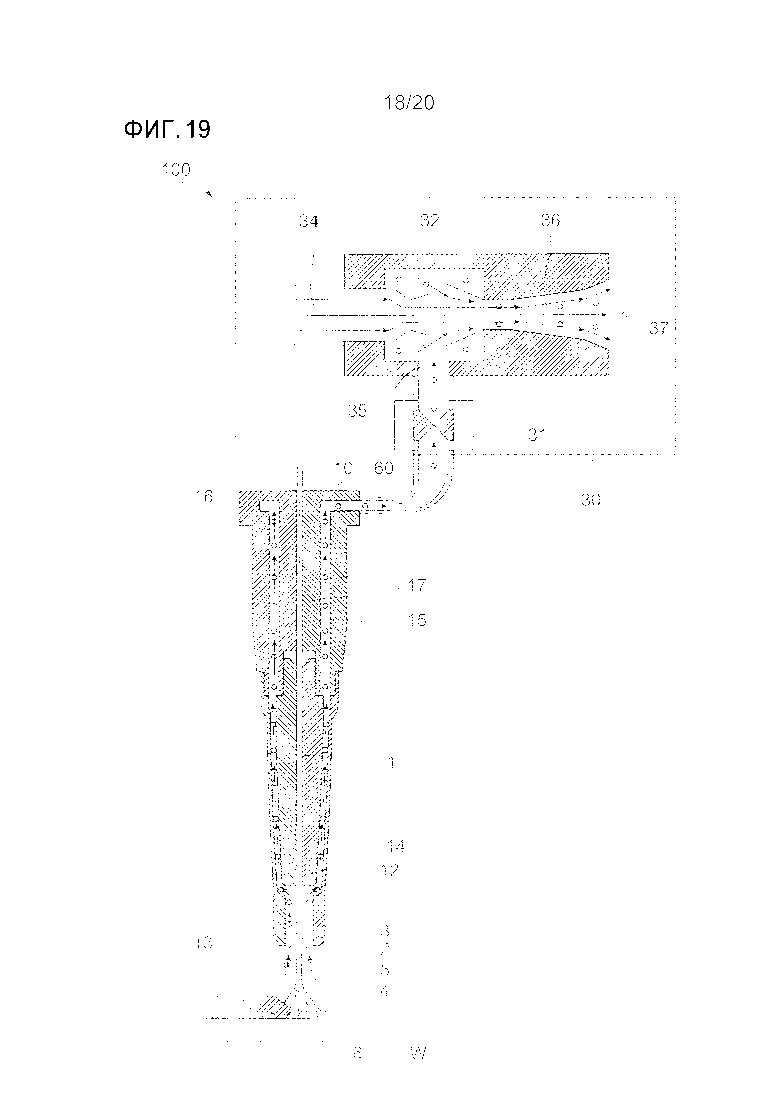

Фиг. 19 представляет пример конфигурации сварочной системы, в которой выполняется дуговая сварка самозащитной проволокой;

Фиг. 20 представляет диаграмму для иллюстрирования процесса абсорбции способного к диффузии водорода в металле сварного шва; и

Фиг. 21 представляет диаграмму, иллюстрирующую поперечное сечение проволоки с флюсовым сердечником.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0020] Далее варианты осуществления настоящего изобретения будут подробно описаны со ссылкой на чертежи.

<КОНФИГУРАЦИЯ СВАРОЧНОЙ СИСТЕМЫ>

Сварочная система 100 согласно этому варианту исполнения представляет собой устройство, которое выполняет сварку расходуемым электродом типа дуговой сварки в защитном газе. Расходуемый электрод представляет собой электрод, который расплавляется теплом дуги при дуговой сварке. Дуговая сварка в защитном газе представляет собой способ сварки с защитой зоны сварки от внешнего воздуха нагнетанием струи защитного газа при выполнении сварки. Затем сварочная система 100 всасывает защитный газ, содержащий источники водорода, вблизи проволоки по длине ее выступающего участка, с защитным газом, нагнетаемым в зону сварки, смешивает всасываемый защитный газ со свежим защитным газом, и дополнительно нагнетает смешанный защитный газ (далее называемый смешанным защитным газом) в зону сварки для выполнения сварки.

[0021] Фиг. 1 представляет диаграмму, иллюстрирующую пример схематической конфигурации сварочной системы 100 согласно этому варианту исполнения. Как иллюстрировано в Фиг. 1, сварочная система 100 согласно этому варианту исполнения включает сварочную горелку 10, которая сваривает обрабатываемую деталь W с использованием проволоки (сварочной проволоки) 1, всасывающее устройство 30, которое всасывает защитный газ для смешивания всасываемого защитного газа со свежим защитным газом, канал 60 для подачи всасываемого защитного газа и обеспечения течения всасываемого защитного газа, и канал 70 для подачи смешанного защитного газа и обеспечения течения смешанного защитного газа.

[0022] Сварочная горелка 10 подводит электроэнергию к проволоке 1 в виде сварочного тока, подводимого от источника питания сварочной дуги (не иллюстрирован) для сварки обрабатываемой детали W. В качестве проволоки 1 используются, например, проволока с флюсовым сердечником, имеющая центральную часть, в которую введены металлические порошки и флюс, проволоку с металлическим сердечником, имеющей центральную часть, главным образом заполненную металлическими порошками, или сплошную проволоку, составленную таким сплавом, как сталь. Сварочная горелка 10 включает подводящее защитный газ сопло 11, всасывающее сопло 12, контактный мундштук 14, всасывающий канал 15 и корпус 17 мундштука.

[0023] Всасывающее устройство 30 всасывает защитный газ из всасывающего сопла 12 сварочной горелки 10 для смешивания всасываемого защитного газа со свежим защитным газом. Здесь свежий защитный газ подводится из внешнего устройства для подачи защитного газа (не иллюстрировано) в виде баллона с защитным газом или тому подобного. В качестве всасывающего устройства 30 требуется только устройство, например, с производительностью всасывания около 25 литров/минуту, и может быть использовано устройство, которое имеет малый размер и не нуждается в большом количестве энергии, но получает питание при низких затратах. Всасывающее устройство 30 имеет клапан 31 для регулирования величины расхода потока и эжектор 32.

[0024] Канал 60 для подачи всасываемого защитного газа представляет собой, например, резиновую трубку, и соединяет всасывающий канал 15 сварочной горелки 10 и всасывающее устройство 30, образуя канал для обеспечения течения всасываемого защитного газа.

[0025] Канал 70 для подачи смешанного защитного газа соединяет выпускной штуцер 37 всасывающего устройства 30, описываемого ниже, и корпус 17 мундштука сварочной горелки 10, создавая канал для обеспечения течения смешанного защитного газа.

[0026] В этом варианте исполнения сварочная система 100 использована как пример сварочного устройства. В дополнение, в качестве примера сварочного устройства используется сварочная горелка 10, включающая контактный мундштук 14, подводящее защитный газ сопло 11, и всасывающее сопло 12. В этом варианте исполнения, в случае, где в качестве примера сварочного устройства используется сварочная система 100, в качестве примера всасывающего устройства используется всасывающее устройство 30 и канал 60 для подачи всасываемого защитного газа. Кроме того, в качестве примера всасывающей секции используются всасывающее устройство 30, канал 60 для подачи всасываемого защитного газа, всасывающее сопло 12 и всасывающий канал 15. Кроме того, всасывающее устройство 30 используется как пример смесительной секции.

[0027] Теперь будет описана конструкция сварочной горелки 10.

[0028] Подводящее защитный газ сопло 11 имеет цилиндрическую форму, и зафиксировано, будучи смонтированным на стороне отверстия корпуса 17 мундштука, сформированного с цилиндрической формой, причем сторона отверстия является нижней стороной в Фиг. 1. Это подводящее защитный газ сопло 11 подает смешанный защитный газ в зону сварки. Подводящее защитный газ сопло 11 выполнено с цилиндрической формой, и поэтому смешанный защитный газ подается так, чтобы быть защищенным от наружного воздуха, окружая зону сварки. Подводящее защитный газ сопло 11 соединено с всасывающим устройством 30 через корпус 17 мундштука и канал 70 для подачи смешанного защитного газа.

[0029] Всасывающее сопло 12 размещено внутри подводящего защитный газ сопла 11, имеет цилиндрическую форму и зафиксировано смонтированным на стороне отверстия корпуса 17 мундштука, причем сторона отверстия является нижней стороной в Фиг. 1. В дополнение, всасывающее сопло 12 имеет конструкцию, в которой окружена периферия 3 выступающей проволочной секции 2 проволоки 1, которая выступает из контактного мундштука 14, и имеет отверстие 13 в сторону конца проволоки 1. Фиг. 2 представляет вид в разрезе, проведенном вдоль части А-А в Фиг. 1 в сварочной системе 100. Как иллюстрировано в Фиг. 2, всасывающее сопло 12 выполнено так, чтобы окружать периферию 3 выступающей секции 2 проволоки.

[0030] Здесь всасывающее сопло 12 открыто по направлению к концу проволоки 1, то есть, открыто по направлению к дуге 6, и всасывает защитный газ, содержащий источники 4 водорода, выделяющиеся вблизи конца проволоки. Всасывающее сопло 12 засасывает так, что защитный газ, содержащий источники 4 водорода, протекает по направлению стрелок 5, которые указывают направление в наружную сторону относительно зоны сварки, где происходит всасывание, и выпускается наружу из зоны сварки.

[0031] Чтобы всасывать источники 4 водорода, выделившиеся вблизи конца проволоки, всасывающее сопло 12 может быть сформировано так, чтобы увеличивать его длину для охватывания конца проволоки, но имеется такая возможность, что всасывающее сопло 12 расплавляется теплом дуги. Поэтому всасывающее сопло 12 имеет длину с учетом влияния тепла дуги, и открыто в сторону конца проволоки. В качестве всасывающего сопла 12 используется, например, медный сплав, имеющий превосходную теплопроводность, или керамический материал, проявляющий превосходную термостойкость. Кроме того, для предотвращения адгезии брызг может применяться плакированное хромом всасывающее сопло, или тому подобное.

[0032] Контактный мундштук 14 размещается внутри всасывающего сопла 12, имеет цилиндрическую форму и зафиксирован смонтированным на стороне отверстия корпуса 17 мундштука, причем сторона отверстия является нижней стороной в Фиг. 1. Этот контактный мундштук 14 направляет проволоку 1 и подводит сварочный ток к проволоке 1. Внутри контактного мундштука 14 сформирован канал подачи проволоки, имеющий такой диаметр, чтобы он мог контактировать с проволокой 1, и электроэнергия подводится к проволоке 1. Контактный мундштук 14 смонтирован съемным, и заменяется в случае, где контактный мундштук 14 расходуется в результате долговременного применения.

[0033] Всасывающий канал 15 проводит защитный газ, всасываемый всасывающим соплом 12, к всасывающему устройству 30. Этот всасывающий канал 15 представляет собой канал, сформированный сверлением корпуса 17 мундштука с образованием, например, четырех просверленных каналов, каждый из которых имеет диаметр 1,5 мм, каналы четырех просверленных отверстий сливаются в объединительной канавке 16, сформированной в окружном направлении, чтобы после этого быть соединенной с всасывающим устройством 30 через канал 60 для подачи всасываемого защитного газа. Однако всасывающий канал 15 не ограничивается такой конфигурацией, и может быть применен любой канал, который пропускает защитный газ или источники 4 водорода от всасывающего сопла к всасывающему устройству 30.

[0034] Корпус 17 мундштука представляет собой корпус сварочной горелки 10, имеет цилиндрическую форму и поддерживает подводящее защитный газ сопло 11, всасывающее сопло 12 и контактный мундштук 14.

[0035] Теперь будет описана конструкция всасывающего устройства 30.

[0036] Клапан 31 для регулирования величины расхода потока сформирован, например, игольчатым клапаном, включает приводное устройство, такой как двигатель, и контролирует величину расхода всасываемого потока. Клапан 31 для регулирования величины расхода потока предусматривается между всасывающим штуцером 35 описываемого ниже эжектора 32 и каналом 60 для подачи всасываемого защитного газа.

[0037] Эжектор 32 имеет конфигурацию Т-образного трубопровода, и выполняет функцию универсального эжектора. То есть, защитный газ протекает в горизонтальном направлении от внешнего устройства для подачи защитного газа так, что скорость течения возрастает в суженной части трубки, трубка, соответствующая вертикальной линии Т-образной формы, становится всасывающим штуцером, и защитный газ всасывается через всасывающее сопло 12. Эжектор 32 включает эжекторное сопло 33, газоподводящий штуцер 34, всасывающий штуцер 35, смесительную трубку 36 и выпускной штуцер 37.

[0038] В этом эжекторе 32 газоподводящий штуцер 34 соединен с внешним устройством для подачи защитного газа, и свежий защитный газ подводится из устройства для подачи защитного газа. В дополнение, струя свежего защитного газа, поступившего из газоподводящего штуцера 34 в эжекторное сопло 33, нагнетается в сторону смесительной трубки 36. Наконец, всасывающий штуцер 35 соединен с всасывающим соплом 12 через канал 60 для подачи всасываемого защитного газа и всасывающий канал 15. То есть, защитный газ, содержащий источники 4 водорода, засасываемый из всасывающего сопла 12, поступает во всасывающий штуцер 35.

[0039] Затем струя свежего защитного газа нагнетается в сторону смесительной трубки 36 так, что защитный газ, содержащий источники 4 водорода, во всасывающем штуцере 35, и свежий защитный газ смешиваются друг с другом в смесительной трубке 36. Смешанный защитный газ направляется к выпускному штуцеру 37, протекает по направлению, иллюстрированному стрелками 8, и поступает в подводящее защитный газ сопло 11 через канал 70 для подачи смешанного защитного газа, соединенный с выпускным штуцером 37. Затем смешанный защитный газ подается в зону сварки, и выполняется сварка.

[0040] Таким образом, эжектор 32 выполняет функцию всасывания защитного газа, содержащего источники 4 водорода, и также выполняет функцию смешивания всасываемого защитного газа и свежего защитного газа между собой. Кроме того, эжектор 32 может использовать свежий защитный газ, подводимый из обычно используемого внешнего устройства для подачи защитного газа, в качестве источника движущей силы, и поэтому имеет такие характеристики, что сжатый газ или тому подобный, служащий в качестве источника движущей силы, не нужно выводить из еще одной системы, конструкция является простой и меньше подвержена отказам, и не требуется электрический источник движущей силы, иной, нежели вакуумный насос. Таким образом, можно сказать, что в эжекторе 32 устройство является недорогим, и имеет превосходную эксплуатационную надежность.

[0041] Давление нагнетания, когда, как правило, подается свежий защитный газ, составляет от около 0,1 до 0,3 мегапаскаля (единица давления: МПа), и величина расхода потока обычно используемого свежего защитного газа составляет от около 20 до 25 литров/минуту. При таком условии, когда размеры эжекторного сопла 33 и смесительной трубки 36 выбраны правильно, легко достигается то, что величина расхода всасываемого потока защитного газа обеспечивается на уровне около 20 литров/минуту. Кроме того, применяется клапан 31 для регулирования величины расхода потока, так что сварщик может корректировать желательную величину расхода всасываемого потока защитного газа.

[0042] Кроме того, подача свежего защитного газа начинается включением электромагнитного клапана для защитного газа (не иллюстрирован) во время начала сварки с подведением сварочного тока, и прекращается выключением электромагнитного клапана для защитного газа во время завершения сварки. Поэтому приведение эжектора 32 в действие выполняется в синхронизации со сваркой, и всасывание защитного газа, содержащего источники 4 водорода, автоматически производится в синхронизации со сваркой без вмешательства сварщика. Поэтому эжектор 32 используется так, что всасывающее устройство 30 не требует придания ему функции начала всасывания и окончания всасывания.

[0043] В случае, где применяется эжектор 32, необходимо, чтобы давление на выпускном штуцере 37 было меньшим, чем давление на газоподводящем штуцере 34. Поэтому, когда площадь поперечного сечения канала 70 для подачи смешанного защитного газа, соединенного с выпускным штуцером 37, чрезмерно сокращается, или длина канала чрезмерно увеличивается, становится затруднительным обеспечение величины расхода всасываемого потока. Экспериментально было подтверждено, что достаточная величина всасывания может быть обеспечена в случае, где площадь поперечного сечения канала 70 для подачи смешанного защитного газа составляет 28 мм2, и длина канала составляет 6 м, и можно сказать, что это не создает проблемы на практике.

[0044] Таким образом, в сварочной системе 100 согласно этому варианту исполнения всасывающее устройство 30 всасывает защитный газ с периферии 3 выступающей секции 2 проволоки и вблизи конца проволоки 1 действием всасывающего сопла 12. Затем защитный газ, содержащий источники 4 водорода, отведенный от нагретой проволоки 1, протекает в результате всасывания по направлению стрелок 5 в сторону снаружи зоны сварки. В случае, где всасывание с использованием всасывающего устройства 30 не выполняется, источники 4 водорода находятся непосредственно над дугой 6, и поэтому большинство источников 4 водорода попадает в дугу 6, абсорбируясь металлом сварного шва. С другой стороны, применение сварочной системы 100 согласно этому варианту исполнения предотвращает течение источников 4 водорода к дуге 6 и превращение в способный к диффузии водород внутри дуги 6 и поглощение металлом сварного шва, так что количество способного к диффузии водорода в металле сварного шва снижается. Количество способного к диффузии водорода в металле сварного шва сокращается так, что предотвращается водородное охрупчивание и водородное растрескивание в металле сварного шва.

[0045] В сварочной системе 100 согласно этому варианту исполнения всасывающее устройство 30 засасывает защитный газ так, что защитный газ, содержащий источники 4 водорода, смешивается со свежим защитным газом во всасывающем устройстве 30. Во всасываемом защитном газе источники 4 водорода концентрируются в центральной части защитного газа. Однако защитный газ смешивается со свежим защитным газом, концентрация источников водорода в центральной части становится во много раз меньшей. Кроме того, доля смешанного защитного газа, поступающего в дугу 6, составляет только некоторую часть смешанного защитного газа, подводимого из подводящего защитный газ сопла 11. Поэтому можно сказать, что доля источников 4 водорода, в конечном итоге поступающего в лугу 6, составляет одну десятую или меньше.

[0046] Поэтому всасываемый защитный газ смешивается со свежим защитным газом так, что источники 4 водорода, высвобожденные из выступающей секции 2 проволоки, диффундируют в весь защитный газ, и даже когда защитный газ является смешанным, получается эффект сокращения способного к диффузии водорода. В дополнение, защитный газ, будучи однократно подведенным, используется повторно так, что количество защитного газа, поступающего извне, сокращается, чтобы экранировать зону сварки от наружного воздуха.

[0047] Как правило, способный к диффузии водород в металле сварного шва сокращается на 1 миллилитр/100 г, так что необходимая температура предварительного нагрева может быть снижена примерно на 25°С. Например, в случае, где способный к диффузии водород сокращается на 4 миллилитра/100 г, при сварке, требующей температуру предварительного нагрева 125°С, температура предварительного нагрева может быть снижена на 100°С, и температура предварительного нагрева становится равной 25°С, так что тем самым предварительный нагрев не нужен. Кроме того, например, также при сварке, в которой требуется предварительный нагрев при температуре 200°С, достаточным является предварительный нагрев до 100°С. Такое снижение температуры предварительного нагрева обусловливает экономические эффекты, такие как экономия дополнительной энергии, сокращение трудозатрат и времени, необходимых для предварительного нагрева. В дополнение, улучшаются условия труда, жесткие в среде при предварительном нагреве до температуры 200°С.

[0048] Кроме того, хотя проволока 1 поглощает влагу из окружающей среды при хранении, абсорбция влаги визуально незаметна, и поэтому требуется тщательный контроль среды при хранении. Количество способного к диффузии водорода в металле сварного шва сокращается применением сварочной системы 100 согласно этому варианту исполнения, и поэтому сокращается уровень контроля окружающей среды при хранении, и даже если влага поглощается вследствие ошибки персонала, влияние такой ошибки ослабляется.

[0049] <ЕЩЕ ОДИН ПРИМЕР КОНФИГУРАЦИИ ВСАСЫВАЮЩЕГО УСТРОЙСТВА>

Теперь будет описан еще один пример конфигурации всасывающего устройства 30. Каждая из Фигур 3-7 иллюстрирует еще один пример конфигурации всасывающего устройства 30.

[0050] Как иллюстрировано в Фиг. 3, всасывающее устройство 30 может включать расходомер 38 для отслеживания величины расхода всасываемого потока. Расходомер 38 размещается между всасывающим штуцером 35 и каналом 60 для подачи всасываемого защитного газа. В качестве этого расходомера 38 используется, например, расходомер поплавкового типа (типа расходомера постоянного перепада давления), или расходомер, который выдает аналоговый сигнал или цифровой сигнал сообразно величине расхода всасываемого потока, и может применяться имеющийся в продаже на рынке известный расходомер.

[0051] Тогда сварщик может настраивать клапан 31 для регулирования величины расхода потока и тому подобный на основе показываемого расходомером 38 значения для обеспечения желательной величины расхода потока. В дополнение, сварщик может отслеживать надлежащий уровень величины расхода всасываемого потока на основе показаний расходомера 38. Таким образом, всасывание источников 4 водорода может быть обеспечено с использованием расходомера 38.

[0052] Как иллюстрировано в Фиг. 4, всасывающее устройство 30 может включать фильтр 39. Фильтр 39 размещается между всасывающим штуцером 35 и каналом 60 для подачи всасываемого защитного газа, и используется, чтобы удалять дым 7, всасываемой вместе с источниками 4 водорода. В качестве исходного материала фильтра 39 используется, например, нетканый материал из химического волокна, пористый керамический материал, металлические волокна, или тому подобные. Кроме того, дым 7 представляет собой тонкодисперсные частицы, каждая из которых имеет размер около 1 мкм, и поэтому фильтр 39 предпочтительно имеет малую величину ячеек.

[0053] При сварке металл и оксид испаряются дугой 6 с высокой температурой, и образуется дым 7. Дым 7 образуется в небольшом количестве, и засасывается вместе с источниками 4 водорода всасывающим устройством 30. Как описывается ниже, экспериментами подтверждено, что количество всасываемого дыма 7 невелико, а именно, около 3% от всего образующегося количества дыма 7 в случае, где засасываемое всасывающим устройством 30 количество составляет 5 литров/минуту.

[0054] Однако, например, дымы 7 иногда налипают на поплавок расходомера 38, вызывая неправильное функционирование, или иногда накапливаются в месте сужения клапана 31 для регулирования величины расхода потока, обусловливая неправильную настройку. Например, дымы 7 иногда накапливаются на эжекторе 32, приводя к снижению силы всасывания. Такие события, вызванные дымом 7, в каждом случае становятся таким фактором, что препятствуют всасыванию источников 4 водорода. Для разрешения этих проблем действует фильтр 39, и фильтр 39 используется так, что защищаются эжектор 32, расходомер 38, клапан 31 для регулирования величины расхода потока, и тому подобные.

[0055] Как иллюстрировано в Фиг. 5, всасывающее устройство 30 может включать устройство 40 контроля величины всасывания, чтобы выдерживать количество всасываемого защитного газа на постоянном уровне. Устройство 40 контроля величины всасывания включает клапан 31 для регулирования величины расхода потока, расходомер 38, способный выдавать аналоговый сигнал или цифровой сигнал соответственно величине расхода потока, и задающее устройство 41 для настройки величины расхода потока, которое выдает контрольный сигнал величины расхода потока. В дополнение, устройство 40 контроля величины всасывания включает усилитель 42 сигнала рассогласования, который сравнивает контрольный сигнал величины расхода потока от устройства 41 для настройки величины расхода потока с сигналом от расходомера 38, и усиливает сигнал ошибки, и приводит в действие устройство 43 привода клапана, которое активирует клапан 31 для регулирования величины расхода потока на основе сигнала от усилителя 42 сигнала рассогласования.

[0056] Это устройство 40 контроля величины всасывания позволяет клапану 31 для регулирования величины расхода потока обеспечивать величину расхода потока, задаваемую устройством 41 для настройки величины расхода потока. Устройство 40 контроля величины всасывания может регулировать величину расхода всасываемого потока на постоянный уровень, чтобы обеспечивать всасывание источников 4 водорода даже в случае, где имеет место фактор, обусловливающий неустойчивость величины расхода всасываемого потока, такое как колебание давления защитного газа, подаваемого на газоподводящий штуцер 34, возрастание падения давления вследствие засорения фильтра 39, или тому подобное.

[0057] Как иллюстрировано в Фиг. 6, всасывающее устройство 30 может включать устройство 44 детектирования отклонений величины всасывания для обнаружения колебаний количества всасываемого защитного газа. Устройство 44 детектирования отклонений величины всасывания включает расходомер 38, который выдает аналоговый сигнал или цифровой сигнал соответственно величине расхода потока, задающее устройство 45 контрольного порогового значения, которое выдает пороговое значение как контрольное для отклонения величины расхода всасываемого потока в виде аналогового сигнала или цифрового сигнала, и блок 46 определения отклонения, который принимает сигнал от расходомера 38 и сигнал от задающего устройства 45 контрольного порогового значения для выявления отклонения. Устройство 44 детектирования отклонений величины всасывания включает индикатор 47 отклонения, такой как зуммер и сигнальная лампа, который принимает сигнал, определенный блоком 46 определения отклонения как ненормальное действие, для подачи сигнала тревоги. Кроме того, устройство 44 детектирования отклонений величины всасывания включает контроллер 48 окончания сварки, назначение которого состоит в том, что он принимает сигнал, определенный блоком 46 определения отклонения как ненормальное действие, прерывает сигнал включения горелки, показывающий мощность дуги в сварочной горелке 10, и останавливает сварку.

[0058] Расходомер 38 устройства 44 детектирования отклонений величины всасывания может представлять собой расходомер поплавкового типа. В случае, где расходомер 38 представляет собой расходомер поплавкового типа, задающее устройство 45 контрольного порогового значения представляет собой фотодатчик, установленный по меньшей мере на любом из верхнего предела и нижнего предела положения поплавка. Может быть предусмотрен любой из индикатора 47 отклонения и контроллера 48 окончания сварки. Применение такого устройства 44 детектирования отклонений величины всасывания избавляет сварщика от продолжения сварки без извещения о колебании всасываемого количества. Всасывающее устройство 30, иллюстрированное в Фиг. 6, не включает устройство 40 контроля величины всасывания, но может дополнительно включать устройство 40 контроля величины всасывания.

[0059] Как иллюстрировано в Фиг. 7, в качестве всасывающего устройства 30 вместо эжектора 32 может быть использован механический вакуумный насос 49. В этом случае вакуумный насос 49 всасывает защитный газ вблизи выступающей секции 2 проволоки. Вакуумный насос 49 может представлять собой имеющийся в продаже на рынке известный вакуумный насос, и могут быть использованы вакуумные насосы разнообразных типов, такие как вакуумный насос ротационного типа, вакуумный насос поршневого типа, и вакуумный насос диафрагменного типа. В дополнение, предпочтителен имеющий двигатель вакуумный насос с регулированием величины расхода всасываемого потока, который удобно используется как источник движущей силы. Скорость вращения этого двигателя регулируется так, что можно корректировать величину расхода всасываемого потока.

[0060] В случае, где во всасывающем устройстве 30 применяется вакуумный насос 49, предусматривается смеситель 55 для смешивания всасываемого защитного газа со свежим защитным газом. Смешанный защитный газ, который смешивается в смесителе 55, протекает по направлению, иллюстрированному стрелками 9, и поступает на подводящее защитный газ сопло 11 через канал 70 для подачи смешанного защитного газа. Кроме того, также в конфигурации, где вместо эжектора 32 применяется вакуумный насос 49, всасывающее устройство 30 может включать расходомер 38, фильтр 39, устройство 40 контроля величины всасывания и устройство 44 детектирования отклонений величины всасывания, подобно Фигурам 3-6.

[0061] <ПРИМЕР КОНФИГУРАЦИИ СВАРОЧНОЙ ГОРЕЛКИ, ФУНКЦИОНИРУЮЩЕЙ В РЕЖИМЕ ЭЖЕКТОРА>

Теперь будет описан еще один пример конфигурации сварочной системы 100. Сварочная система 100 может выполнять функцию эжектора 32 внутри сварочной горелки 10. Фиг. 8 представляет диаграмму, иллюстрирующую пример конструкции сварочной горелки 10, которой придана функция эжектора 32. Фиг. 9 представляет вид в разрезе, проведенном вдоль части В-В в Фиг. 8 в сварочной системе 100.

[0062] Иллюстрированная в Фиг. 8 сварочная горелка 10 включает контактный мундштук 14, который подводит энергию к проволоке 1 в виде сварочного тока, всасывающее сопло 12, имеющее структуру, окружающую периферию 3 выступающей секции 2 проволоки, и имеющее отверстие 13, обращенное в сторону конца проволоки 1, и корпус 17 мундштука, который представляет собой часть корпуса сварочной горелки 10.

[0063] Как иллюстрировано в Фигурах 8 и 9, сварочная горелка 10 включает газоподводящие штуцеры 34, которые подают на эжекторные сопла 33 свежий защитный газ, направляемый из внешнего устройства для подачи защитного газа (не иллюстрировано), и эжекторные сопла 33, которые представляют собой каналы, обеспечивающие протекание свежего защитного газа, и нагнетание струй защитного газа в сторону впусков смесительных трубок 36. Всасывающие сопла 12 производят всасывание с использованием потока защитного газа, струи которого нагнетаются эжекторными соплами 33.

[0064] Кроме того, сварочная горелка 10 включает всасывающие каналы 15, которые направляют к всасывающим штуцерам 35 защитный газ, содержащий источники 4 водорода, всасываемые из всасывающих сопел 12, смесительные трубки 36, которые смешивают поступающий к всасывающим штуцерам 35 защитный газ, содержащий источники 4 водорода, со свежим защитным газом, нагнетаемым из эжекторных сопел 33, и подводящее защитный газ сопло 11, которое соединено с выпусками смесительных трубок 36 и подает смешанный защитный газ в зону сварки.

[0065] Здесь, в этом варианте исполнения, в случае, если функции эжектора 32 исполняются внутри сварочной горелки 10, и всасывающее сопло 12, всасывающие каналы 15, газоподводящие штуцеры 34, эжекторные сопла 33 и всасывающие штуцеры 35, иллюстрированные в Фиг. 8, используются в качестве примера всасывающих секций. Смесительные трубки 36, иллюстрированные в Фиг. 8, применяются в качестве примера смесительных секций.

[0066] Таким образом, при конструкции, в которой функции всасывания и смешивания, в каждом случае предусматривающие эжекторное сопло 33 и смесительную трубку 36, встроены в сварочную горелку 10, сокращается способный к диффузии водород в металле сварного шва. Даже когда используется такая сварочная горелка 10, возможно достаточное всасывание при величине расхода потока защитного газа, необходимой для обычной сварки, и эта конструкция является компактной и превосходной в обращении при низкой стоимости, по сравнению с конфигурацией, в которой эжектор 32 предусматривается снаружи сварочной горелки 10.

[0067] Каждая из Фигур 8 и 9 иллюстрирует пример, в котором в сварочной горелке 10 предусматриваются четыре функциональных группы всасывания и смешивания. Функциональные группы всасывания и смешивания могут быть предусмотрены так, что скорость течения смешанного защитного газа является равномерной в подводящем защитный газ сопле 11. Например, могут быть предусмотрены три функциональных группы всасывания и смешивания, или могут предусматриваться восемь функциональных групп всасывания и смешивания. В дополнение, скорость течения смешанного защитного газа может быть сделана равномерной удлинением подводящего защитный газ сопла 11, число описанных таким образом функциональных групп всасывания и смешивания не ограничено, и требуется по меньшей мере одна функциональная группа всасывания и смешивания.

[0068] Кроме того, в случае, где применяется сварочная горелка 10, иллюстрированная в Фиг. 8, сварщик не может следить за количеством всасываемого при сварке защитного газа. Однако экспериментами подтверждено, что даже когда величина расхода потока защитного газа и давление нагнетания защитного газа изменяются, колебания величины всасывания невелики, и когда величина всасывания составляет 3 литра/минуту или более, получается эффект сокращения способного к диффузии водорода. Даже когда величина всасывания составляет 10 литров/минуту или более, всасываемый защитный газ используется повторно, и поэтому величина расхода потока защитного газа не становится недостаточной, что представляет собой практичную конструкцию. В дополнение, даже когда сварщик не может следить за количеством всасываемого во время сварки защитного газа, сварщик может контролировать величину расхода всасываемого потока, создавая поток защитного газа перед сваркой и подсоединяя расходомер к концу всасывающего сопла 12, и поэтому предотвращается снижение качества сварки.

[0069] <ПРИМЕР КОНФИГУРАЦИИ В СЛУЧАЕ, ГДЕ ЗАЩИТНЫЙ ГАЗ НЕ СМЕШИВАЕТСЯ>

Описана конфигурация, в которой сварочная система 100 засасывает защитный газ для смешивания защитного газа со свежим защитным газом. Однако всасываемый защитный газ может быть выпущен наружу без смешивания со свежим защитным газом. Даже в конфигурации, в которой всасываемый защитный газ выпускается наружу, защитный газ, содержащий выделившиеся с нагретой проволоки 1 источники 4 водорода, засасывается так, что предотвращается поступление способного к диффузии водорода в металл сварного шва, и количество способного к диффузии водорода в металле сварного шва уменьшается.

[0070] Фиг. 10 представляет диаграмму, иллюстрирующую пример конструкции в случае, где сварочная система 100 выпускает всасываемый защитный газ. Как иллюстрировано в Фиг. 10, всасывающее устройство 30 засасывает защитный газ из всасывающего сопла 12 через всасывающий канал 15, и выпускает всасываемый защитный газ наружу. Иллюстрированное в Фиг. 1 всасывающее устройство 30 засасывает защитный газ, в то же время с использованием свежего защитного газа в качестве источника движущей силы в эжекторе 32. С другой стороны, всасывающее устройство 30, иллюстрированное в Фиг. 10, не использует свежий защитный газ в качестве источника движущей силы для всасывания, но использует поток сжатого воздуха, который представляет собой пример сжатого газа.

[0071] Эжектор 32 всасывающего устройства 30 включает газоподводящий штуцер 34, всасывающий штуцер 35, смесительную трубку 36 и выпускной штуцер 37. Сжатый воздух протекает в горизонтальном направлении так, что скорость течения возрастает в суженной части в трубке, трубка, соответствующая вертикальной линии Т-образной формы, становится всасывающим штуцером, и защитный газ засасывается из всасывающего штуцера 35 через всасывающее сопло 12. Затем всасываемый защитный газ выбрасывается из выпускного штуцера 37.

[0072] Газоподводящий штуцер 34 соединен с внутризаводским воздуховодом (не иллюстрирован) или выпускным патрубком компрессора, и подается сжатый воздух. В качестве подводимого сжатого воздуха достаточным на заводе является обычно применяемый воздух под давлением 0,5 МПа. Однако экспериментально подтверждено, что даже когда это давление изменяется до 0,3 МПа, в случае, где величина расхода всасываемого потока составляет 5 литров/минуту, величина расхода всасываемого потока снижается до около 94%, и обеспечивается стабильная величина расхода всасываемого потока. В дополнение, в качестве эжектора 32 может быть использован любой маленький эжектор, и величина расхода потребляемого потока сжатого воздуха может составлять, например, около 35 литров/минуту.

[0073] Сварочная система 100, иллюстрированная в Фиг. 10, подводит свежий защитный газ, направляемый из внешнего устройства для подачи защитного газа (не иллюстрировано), в зону сварки, и не оснащена каналом 70 для подачи смешанного защитного газа, в отличие от сварочной системы 100, иллюстрированной в Фиг. 1. Кроме того, внутри сварочной горелки 10 размещена насадка 18, которая представляет собой дроссель, чтобы сделать равномерным поток защитного газа, направляемого из устройства для подачи защитного газа.

[0074] Кроме того, даже в конфигурации сварочной системы 100, которая выпускает наружу всасываемый защитный газ, между всасывающим штуцером 35 и каналом 60 для подачи всасываемого защитного газа может быть размещен расходомер 38, подобно всасывающему устройству, иллюстрированному в Фиг. 3. В дополнение, между всасывающим штуцером 35 и каналом 60 для подачи всасываемого защитного газа может быть предусмотрен фильтр 39, подобно всасывающему устройству, иллюстрированному в Фиг. 4. Кроме того, может быть предусмотрено устройство 40 контроля величины всасывания, подобно всасывающему устройству, иллюстрированному в Фиг. 5. Может быть предусмотрено устройство 44 детектирования отклонений величины всасывания, подобно всасывающему устройству, иллюстрированному в Фиг. 6. Вместо эжектора 32 может быть использован вакуумный насос 49, подобно всасывающему устройству, иллюстрированному в Фиг. 7.

[0075] В случае, где защитный газ не смешивается, защитный газ не засасывается автоматически, в отличие от конфигурации, иллюстрированной в Фиг. 1. Поэтому, как иллюстрировано в Фиг. 11, всасывающее устройство 30 может включать контроллер 50 активации всасывающего устройства, который контролирует начало и окончание всасывания всасывающим устройством 30. Этот контроллер 50 активации всасывающего устройства представляет собой пример устройства контроля активации средства всасывания. Фиг. 11 представляет диаграмму, иллюстрирующую пример конфигурации, в которой всасывающее устройство 30 включает контроллер 50 активации всасывающего устройства. Контроллер 50 активации всасывающего устройства включает приемник 51, который принимает сигнал начала сварки для информирования о начале сварки, и сигнал окончания сварки для информирования о завершении сварки, блок 52 детектирования, который генерирует сигнал начала активации и сигнал остановки активации всасывающего устройства 30 на основе сигнала, принятого приемником 51, электромагнитный клапан 53 подачи воздуха, который регулирует подачу сжатого воздуха, и устройство 54 привода электромагнитного клапана, которое приводит в действие электромагнитный клапан 53 подачи воздуха на основе сигнала начала активации и сигнала остановки активации, генерированных блоком 52 детектирования. На своей стороне выше по потоку электромагнитный клапан 53 подачи воздуха соединен с источником подачи сжатого воздуха.

[0076] Здесь в качестве сигнала для информирования о начале или окончании сварки может использоваться, например, сигнал включения горелки, сигнал электромагнитного клапана для защитного газа для управления открыванием и закрыванием электромагнитного клапана во внешнем устройстве для подачи защитного газа, сигнал детектирования защитного газа, генерируемый, когда определяется, что защитный газ протекает внутри сварочной горелки 10, или тому подобные. В случае, где в качестве всасывающего устройства 30 применяется вакуумный насос 49, вместо устройства 54 привода электромагнитного клапана используется устройство моторного привода (не иллюстрировано), и двигатель (не иллюстрирован) используется вместо электромагнитного клапана 53 подачи воздуха, чтобы была достигнута конфигурация контроллера 50 активации всасывающего устройства.

[0077] Контроллер 50 активации всасывающего устройства выполняет контроль подачи сжатого воздуха для начала всасывания защитного газа, когда начинается сварка. Кроме того, контроллер 50 активации всасывающего устройства контролирует прекращение подачи сжатого воздуха для остановки всасывания защитного газа, когда сварка завершается, или когда с некоторой задержкой после остановки. Поэтому сжатый воздух потребляется, только когда требуется, и расходуемое количество сжатого воздуха сокращается.

[0078] <ЕЩЕ ОДИН ПРИМЕР КОНФИГУРАЦИИ СОПЛОВОЙ ЧАСТИ СВАРОЧНОЙ ГОРЕЛКИ>

Теперь будет описан еще один пример конфигурации сопловой части сварочной горелки 10. Каждая из Фигур 12-15 показывает диаграмму, иллюстрирующую еще один пример конфигурации сопловой части сварочной горелки 10.

[0079] Во всасывающем сопле 12, иллюстрированном в Фиг. 12, толщина стенки в части, окружающей периферию 3 выступающей секции 2 проволоки во всасывающем сопле 12, иллюстрированном в Фиг. 1, увеличена до такой же величины, как еще одна часть всасывающего сопла 12. В дополнение, толщина стенки части, окружающей периферию 3 выступающей секции 2 проволоки, изменена так, что площадь поперечного сечения отверстия 13 является большей, чем площадь поперечного сечения в случае всасывающего сопла 12 согласно Фиг. 1.

[0080] В примере, иллюстрированном в Фиг. 13, по сравнению с примером, иллюстрированным в Фиг. 12, удлинено подводящее защитный газ сопло 11, всасывающее сопло 12 укорочено, высота конца 19 всасывающего сопла (расстояние от конца 19 всасывающего сопла до обрабатываемой детали W) является такой же, как высота конца 21 подводящего защитный газ сопла (расстояние от конца 21 подводящего защитный газ сопла до обрабатываемой детали W). Кроме того, в примере, иллюстрированном в Фиг. 14, высота конца 19 всасывающего сопла и высота конца 21 подводящего защитный газ сопла в каждом случае являются такими же, как высота конца 20 контактного мундштука (расстояние от конца 20 контактного мундштука до обрабатываемой детали W), и всасывающее сопло 12 не окружает периферию выступающей секции 2 проволоки.

[0081] Подводящее защитный газ сопло 11, имеющее постоянный диаметр сопла в Фиг.1 и тому подобных, может быть сформировано так, что конец 21 подводящего защитный газ сопла сужается в сторону конца, как иллюстрировано в Фиг. 15. С другой стороны, конец 21 подводящего защитный газ сопла может расширяться в сторону конца.

[0082] Как правило, источники 4 водорода, выделившиеся из проволоки 1, едва ли испаряются, когда укорачивается выступающая длина, которая представляет собой длину проволоки 1, выступающей из контактного мундштука 14. С другой стороны, когда выступающий участок является длинным, утрачивается стабильность дуги 6. Поэтому выступающая длина для засасывания источников 4 водорода представляет собой длину, достаточную для обеспечения возможности испарения источников 4 водорода, и регулируется так, чтобы не быть чрезмерно длинной для стабильности дуги 6.

[0083] Как правило, когда расстояние от конца 21 подводящего защитный газ сопла до дуги 6 сокращается, усиливается эффект экранирования зоны сварки защитным газом. Поэтому высота конца 21 подводящего защитный газ сопла регулируется с учетом экранирующего действия защитного газа. В этом варианте исполнения, в конфигурации, обеспечивающей всасывание защитного газа всасывающим соплом 12, получается эффект сокращения способного к диффузии водорода, и поэтому высота конца 21 подводящего защитный газ сопла не является ограниченной.

[0084] Во всасывающем сопле 12 согласно этому варианту исполнения, когда расстояние от конца 19 всасывающего сопла до дуги 6 сокращается по соображениям влияния тепла дуги, могут засасываться источники 4 водорода, выделившиеся вблизи конца проволоки. Кроме того, подобно всасывающему соплу 12, иллюстрированному в каждой из Фигур 1, 12, 13 и 15, всасывающее сопло 12 засасывает, в то же время окружая периферию выступающей секции 2 проволоки, так, что может засасываться защитный газ, имеющий высокую концентрацию водорода. Однако, как иллюстрировано в Фиг. 14, даже когда применяется конфигурация, в которой всасывающее сопло 12 не окружает периферию выступающей секции 2 проволоки, достигается эффект сокращения способного к диффузии водорода в результате всасывания защитного газа.

[0085] <ПРИМЕР>

Теперь иллюстрирован экспериментальный результат, и будет описан пример этого варианта исполнения.

[0086] В сварочной системе 100, иллюстрированной в Фиг. 1, в таких условиях сварки, что величина расхода потока защитного газа, подаваемого из подводящего защитный газ сопла 11, составляла 25 литров/минуту, длина выступающей проволоки составляла 25 мм, и сварочный ток составлял 270 Ампер (единица тока: А), была проведена сварка с использованием проволоки с флюсовым сердечником, которая не содержала фторид и имела диаметр 1,2 мм. Было измерено количество способного к диффузии водорода в металле сварного шва в случае, где всасывание всасывающим устройством 30 не выполнялось, и количество способного к диффузии водорода в металле сварного шва в случае, где выполнялось всасывание всасывающим устройством 30. В дополнение, в случае, где выполнялось всасывание всасывающим устройством 30, величина расхода всасываемого потока защитного газа, засасываемого всасывающим соплом 12 вблизи выступающей секции 2 проволоки, была отрегулирована на 5 литров/минуту, и всасываемый защитный газ смешивался со свежим защитным газом с подачей 25 литров/минуту так, что в зону сварки при сварке подавался смешанный защитный газ при общих 30 литрах/минуту. Количество способного к диффузии водорода в металле сварного шва было измерено на основе газохроматографического метода согласно стандарту JIS Z 3118.

[0087] В результате количество способного к диффузии водорода в случае, где засасывание всасывающим устройством 30 не выполнялось, составляло 6 миллилитров/100 г (количество способного к диффузии водорода, содержащееся в 100 г металла сварного шва, составляло 6 миллилитров). С другой стороны, количество способного к диффузии водорода в случае, где выполнялось засасывание всасывающим устройством 30, составляло 3 миллилитра/100 г, и количество способного к диффузии водорода в металле сварного шва снизилось по сравнению с ситуацией, где засасывание не проводилось.

[0088] Как предполагается, причина того, почему количество способного к диффузии водорода в металле сварного шва не является нулевым, заключается в том, что источники 4 водорода подводятся из иной части, нежели проволока 1. Однако в качестве одной из причин предполагается тот факт, что высвобождается не весь способный к диффузии водород на поверхности проволоки 1 и внутри флюса. Как было описано выше, когда увеличивается длина выступающего участка проволоки, высвобождение способного к диффузии водорода облегчается. Однако проявляется тенденция к ухудшению стабильности дуги. Поэтому длина выступающего участка проволоки предпочтительно выбирается в соответствии с эксплуатационными условиями и ситуацией при сварке.

[0089] Теперь, при таких же условиях сварки, величина расхода всасываемого потока была изменена до 3 литров/минуту и 10 литров/минуту, то есть, величина расхода потока смешанного защитного газа была изменена до 28 литров/минуту и 35 литров/минуту, и были измерены количества способного к диффузии водорода в металле сварного шва. В результате соответствующие количества способного к диффузии водорода в случае, где величина расхода всасываемого потока составляла 3 литра/минуту и 10 литров/минуту, составляли 3,5 миллилитра/100 г и 2,5 миллилитра/100 г. Более высокая величина расхода всасываемого потока обеспечивает усиленный эффект сокращения количества способного к диффузии водорода, и более высокая величина расхода всасываемого потока не оказывает влияния на эффективность экранирования, и поэтому рекомендуется величина расхода всасываемого потока на уровне 10 литров/минуту. Однако снижение величины расхода всасываемого потока считается фактором повышения эффективности экранирования, и поэтому величина расхода всасываемого потока предпочтительно выбирается в соответствии с эксплуатационными условиями и ситуацией при сварке.

[0090] Теперь, при таких же условиях сварки, количество способного к диффузии водорода в металле сварного шва было измерено с использованием сплошной проволоки в качестве проволоки, вместо проволоки с флюсовым сердечником. Здесь, в случае, где всасывающим устройством 30 выполнялось всасывание, величина расхода всасываемого потока была отрегулирована на 10 литров/минуту, и величина расхода потока смешанного защитного газа была установлена на 30 литров/минуту. В результате количество способного к диффузии водорода в случае, где засасывание всасывающим устройством 30 не выполнялось, составляло 2,5 миллилитра/100 г. С другой стороны, количество способного к диффузии водорода в случае, где засасывание всасывающим устройством 30 выполнялось с величиной расхода всасываемого потока 10 литров/минуту, составляло 1 миллилитр/100 г, количество способного к диффузии водорода в металле сварного шва снизилось по сравнению со случаем, где всасывание не выполнялось.

[0091] Сплошная проволока не содержит флюс, и тем самым смазочный материал на поверхности проволоки, налипшую влагу, и тому подобные, только которые и становятся источниками водорода, и количество генерированного способного к диффузии водорода является меньшим по сравнению со случаем применения порошковой проволоки. Даже в случае, где используется такая сплошная проволока, подтверждено, что количество способного к диффузии водорода в металле сварного шва снизилось в результате засасывания всасывающим устройством 30.

[0092] Теперь, при таких же условиях сварки, количество способного к диффузии водорода в металле сварного шва было измерено при использовании проволоки с флюсовым сердечником с фторидом, содержащимся в флюсе. Однако количество содержащегося в флюсе фторида представляет собой количество фторида, которое не очень существенно влияет на стабильность дуги. В случае, где всасывающим устройством 30 выполнялось всасывание, величина расхода всасываемого потока была отрегулирована на 5 литров/минуту, и величина расхода потока смешанного защитного газа была установлена на 30 литров/минуту. В результате количество способного к диффузии водорода в случае, где засасывание всасывающим устройством 30 не выполнялось, составляло 3 миллилитра/100 г. С другой стороны, количество способного к диффузии водорода в случае, где засасывание всасывающим устройством 30 выполнялось с величиной расхода всасываемого потока 5 литров/минуту, составляло 1 миллилитр/100 г, и количество способного к диффузии водорода в металле сварного шва снизилось по сравнению со случаем, где всасывание не выполнялось.

[0093] Фторид проявляет эффект снижения парциального давления водорода вблизи дуги 6, и поэтому даже в случае, где всасывание не выполняется, количество способного к диффузии водорода в металле сварного шва может быть снижено, и предполагается меньшее количество способного к диффузии водорода при содержании фторида в флюсе, по сравнению с ситуацией, где фторид в флюсе не содержится. В дополнение, в случае, где засасывание всасывающим устройством 30 не выполнялось при использовании проволоки с флюсовым сердечником без фторида в таких же условиях сварки, количество способного к диффузии водорода составляло 6 миллилитров/100 г, как описано выше. С другой стороны, количество способного к диффузии водорода сократилось до 3 миллилитров/100 г при добавлении фторида. В таком случае засасывание было дополнительно выполнено всасывающим устройством 30 так, что количество способного к диффузии водорода снизилось, и количество способного к диффузии водорода было эквивалентным количеству способного к диффузии водорода (1 миллилитр/100 г) в вышеуказанном случае, где использовалась сплошная проволока.

[0094] Проволока с флюсовым сердечником включает больше источников водорода, чем сплошная проволока, вследствие поглощения влаги флюсом. С другой стороны, проволока с флюсовым сердечником обеспечивает превосходную стабильность и эффективность дуги, является превосходной в производительности специальной высоколегированной проволоки, и пригодна для специального мелкосерийного производства. Когда количество способного к диффузии водорода в случае, где применяется проволока с флюсовым сердечником, делается эквивалентным количеству способного к диффузии водорода в случае, где используется сплошная проволока, то добавлением фторида сокращается проблема, обусловленная присутствием многих источников водорода. Поэтому при сварке просто применяется проволока с флюсовым сердечником, создающая разнообразные преимущества.

[0095] При таких же условиях сварки величина всасывания при засасывании из всасывающего сопла 12 была изменена с 5 литров/минуту до 25 литров/минуту, были измерены количество способного к диффузии водорода в металле сварного шва, количество азота в металле сварного шва, и попутно количество всасываемого дыма (отношение количества всасываемого дыма ко всему образованному количеству дыма). Фиг. 16 представляет таблицу, иллюстрирующую пример результата измерения в случае, где изменялась величина всасывания.

[0096] Как иллюстрировано в Фиг. 16, в то время как количество способного к диффузии водорода в металле сварного шва снижалось при возрастании величины всасывания из всасывающего сопла 12, ухудшалась эффективность экранирования, и поэтому увеличивалось количество азота в металле сварного шва. Здесь, когда количество азота в металле сварного шва превышает 100 млн-1, ухудшается ударная вязкость металла сварного шва, и когда количество азота в металле сварного шва дополнительно превышает 150 млн-1, образуется газовый пузырь, который представляет собой тип дефектов зоны сварки. В дополнение, когда возрастает количество случайно всасываемого дыма, увеличивается частота замены фильтра 39, предусматриваемого для защиты таких устройств, как всасывающее устройство 30 и расходомер 38. Как иллюстрировано в Фиг. 16, эффект снижения количества способного к диффузии водорода насыщается, начиная с величины всасывания 20 литров/минуту, и начинает возрастать количество азота.

[0097] Поэтому из примера, иллюстрированного в Фиг. 16, можно заключить, что предпочтительный верхний предел величины всасывания при засасывании из всасывающего сопла 12 составляет 20 литров/минуту. Здесь величина расхода потока защитного газа, подаваемого из подводящего защитный газ сопла 11, составляет 25 литров/минуту, и поэтому величина всасывания при засасывании из всасывающего сопла 12 предпочтительно составляет 80% или менее от величины расхода потока защитного газа. Величина всасывания регулируется на 80% или менее величины расхода потока защитного газа так, чтобы можно было предотвращать повреждение металла сварного шва и снижать количество способного к диффузии водорода в металле сварного шва, в то же время сокращая количество засасываемого дыма.

[0098] В таких же условиях сварки скорость течения защитного газа, подаваемого из подводящего защитный газ сопла 11, была зафиксирована на уровне 2,8 м/сек, величина расхода всасываемого потока была изменена изменением площади поперечного сечения отверстия 13, расположенного на конце всасывающего сопла 12, и было измерено изменение величины расхода всасываемого потока и количество способного к диффузии водорода в металле сварного шва. Фиг. 17 представляет таблицу, иллюстрирующую площадь поперечного сечения отверстия 13 всасывающего сопла 12 и величину расхода всасываемого потока в случае, где изменяется величина расхода всасываемого потока. Единицей измерения скорости течения всасываемого потока является м/сек, и, например, в случае, где площадь поперечного сечения отверстия 13 составляет 11,4 мм2, и величина расхода всасываемого потока составляет 3 литра/минуту, скорость течения всасываемого потока составляет 4,4 м/сек. Фиг. 18 представляет таблицу, иллюстрирующую площадь поперечного сечения отверстия 13 всасывающего сопла 12 и количество способного к диффузии водорода, измеренное в случае, где изменяется величина расхода всасываемого потока. Единица измерения количества способного к диффузии водорода представляет собой миллилитры/100 г, и, например, в случае, где площадь поперечного сечения отверстия 13 составляет 11,4 мм2, и величина расхода всасываемого потока составляет 3 литра/минуту, количество способного к диффузии водорода составляет 3,2 миллилитра/100 г.

[0099] Здесь, в таких же условиях сварки, количество способного к диффузии водорода в металле сварного шва в случае, где защитный газ не засасывался, составляло 6 миллилитров/100 г, как было описано выше. Поэтому, например, в случае, где скорость течения всасываемого потока составляла 1,8 м/сек, количество способного к диффузии водорода было 4,4 миллилитра/100 г, и эффект сокращения способного к диффузии водорода является слабым. С другой стороны, было подтверждено, что эффект сокращения способного к диффузии водорода главным образом проявляется от скорости течения всасываемого потока, близкой к величине около 2,8 м/сек, которая была такой же, как скорость течения защитного газа, и когда скорость течения всасываемого потока составляла 5 м/сек или более, эффект сокращения насыщался. То есть, источники 4 водорода поступали в дугу 6 с потоком подводимого защитного газа и плазмообразующего газа в плазменной дуге, но скорость течения всасываемого потока предпочтительно составляет однократную или бóльшую величину скорости течения подаваемого защитного газа, чтобы предотвращать эту подачу на выхлоп источников 4 водорода наружу из зоны сварки всасыванием.

[0100] <ПРИМЕР КОНФИГУРАЦИИ ДУГОВОЙ СВАРКИ САМОЗАЩИТНОЙ ПРОВОЛОКОЙ>

В этом варианте исполнения сварочная система 100 выполняет дуговую сварку в защитном газе. Однако сварочная система 100 может выполнять дуговую сварку самозащитной проволокой, при которой защитный газ не подается. Фиг. 19 представляет диаграмму, иллюстрирующую пример конфигурации сварочной системы 100, которая выполняет дуговую сварку самозащитной проволокой.

[0101] При дуговой сварке самозащитной проволокой в качестве проволоки 1 применяется самозащитная проволока. Самозащитная проволока представляет собой проволоку для экранирования ее самой без применения защитного газа, причем в проволоку добавлено дисперсное вещество, такое как алюминий, который фиксирует защитный вспомогательный компонент и азот, образующий газовый пузырь, для предотвращения образования раковин. Сварочная система 100 не подводит защитный газ, и поэтому не включает подводящее защитный газ сопло 11, в отличие от конфигурации, иллюстрированной в Фигурах 1 и 10. С другой стороны, сварочная система 100 включает всасывающее сопло 12, подобное конфигурации, иллюстрированной в Фигурах 1 и 10. В дополнение, сварочная система 100 включает всасывающее устройство 30, иллюстрированное в Фиг. 10, и засасывает защитный газ. При такой конфигурации подавляется абсорбция способного к диффузии водорода в металле сварного шва, и сокращается количество способного к диффузии водорода в металле сварного шва.

[0102] В сварочной системе 100, иллюстрированной в Фиг. 19, в таких условиях сварки, что длина выступающей проволоки составляла 25 мм, и сварочный ток составлял 270 А, сварка выполнялась с использованием проволоки с флюсовым сердечником, не имеющей содержащегося в ней фторида, и имеющей диаметр 1,2 мм. В результате количество способного к диффузии водорода в металле сварного шва в случае, где засасывание всасывающим устройством 30 не проводилось, составляло 7 миллилитров/100 г. С другой стороны, было подтверждено, что количество способного к диффузии водорода в металле сварного шва в случае, где засасывание всасывающим устройством 30 выполнялось при величине расхода всасываемого потока 5 литров/минуту, составляло 3 миллилитра/100 г, было достигнуто сокращение количества способного к диффузии водорода в металле сварного шва при дуговой сварке самозащитной проволокой.

[0103] Таким образом, настоящее изобретение описано с использованием вариантов осуществления. Однако техническая область настоящего изобретения не ограничивается вышеуказанными вариантами осуществления. Квалифицированным специалистам в этой области технологии было бы очевидно, что могут быть сделаны разнообразные изменения, и могут быть использованы альтернативные режимы, без выхода за пределы смысла и области изобретения.

СПИСОК УСЛОВНЫХ ОБОЗНАЧЕНИЙ

[0104] 1: проволока, 2: выступающая секция проволоки, 3: периферия, 4: источник водорода, 6: дуга, 7: дым, 10: сварочная горелка, 11: подводящее защитный газ сопло, 12: всасывающее сопло, 13: отверстие, 14: контактный мундштук, 15: всасывающий канал, 30: всасывающее устройство, 32: эжектор, 33: эжекторное сопло, 36: смесительная трубка, 38: расходомер, 39: фильтр, 40: устройство контроля величины всасывания, 44: устройство детектирования отклонений величины всасывания, 49: вакуумный насос, 50: контроллер активации всасывающего устройства, 55: смеситель, 60: канал для подачи всасываемого защитного газа, 70: канал для подачи смешанного защитного газа, 100: сварочная система

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ГОРЕЛКА | 2017 |

|

RU2697431C1 |

| СПОСОБ СВАРКИ С ИСПОЛЬЗОВАНИЕМ СПЕЦИАЛЬНОЙ СВАРОЧНОЙ ГОРЕЛКИ | 2017 |

|

RU2707763C1 |

| Горелка для дуговой сварки | 1986 |

|

SU1349922A1 |

| Горелка для дуговой сварки в защитных газах | 1979 |

|

SU979052A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1991 |

|

RU2023555C1 |

| Горелка для электродуговой сварки в защитных газах | 1984 |

|

SU1197806A1 |

| Горелка для сварки в защитных газах | 1983 |

|

SU1074681A1 |

| ГАЗОВОЕ СОПЛО ДЛЯ ВЫПУСКАНИЯ ПОТОКА ЗАЩИТНОГО ГАЗА И ГОРЕЛКА С ГАЗОВЫМ СОПЛОМ | 2019 |

|

RU2802612C2 |

| Горелка для дуговой сварки | 1979 |

|

SU816717A1 |

| Горелка для электродуговой сварки в защитных газах | 1981 |

|

SU1031672A1 |

Изобретение относится к способу дуговой сварки в среде защитного газа с подачей сварочной проволоки и сварочному устройству для его осуществления (варианты), способу дуговой сварки в защитном газе с использованием расходуемого электрода и способу дуговой сварки в защитном газе с использованием самозащитной сварочной проволоки. Технический результат изобретения заключается в сокращении количества способного к диффузии водорода в металле сварного шва. Сварочное устройство включает сварочную горелку (10), которая сваривает обрабатываемую деталь (w) с использованием проволоки (1), всасывающее устройство (30), которое всасывает защитный газ, и канал (60) для подачи всасываемого защитного газа, обеспечивающий течение всасываемого защитного газа. Сварочная горелка (10) имеет контактный мундштук (14), который направляет проволоку (1), подводящее защитный газ сопло (11), которое подает защитный газ в зону сварки, и всасывающее сопло (12), которое окружает периферию (3) проволоки (1), выступающей из контактного мундштука (14), и открыто в сторону конца проволоки (1) для всасывания защитного газа. 7 н. и 16 з.п. ф-лы, 21 ил.

1. Способ дуговой сварки, включающий подачу защитного газа в зону сварки и использование сварочной проволоки для выполнения сварки, при этом осуществляют

всасывание газа, содержащего источник водорода, выделившийся из сварочной проволоки, из столба дуги и периферии столба дуги, посредством всасывающего сопла, причем столб дуги генерируют на периферии сварочной проволоки, выступающей из контактного мундштука, и на конце сварочной проволоки, и

смешивание всасываемого газа со свежим защитным газом для выполнения сварки, причем всасываемый газ всасывают посредством вакуумного насоса.

2. Способ по п.1, в котором

сварочная проволока представляет собой проволоку с флюсовым сердечником, содержащим фторид.

3. Сварочное устройство для дуговой сварки c использованием сварочной проволоки в защитном газе, содержащее

контактный мундштук, который направляет сварочную проволоку и подводит сварочный ток к сварочной проволоке,

всасывающую секцию, которая окружает периферию сварочной проволоки, выступающей из контактного мундштука, и открыта в сторону конца сварочной проволоки для всасывания газа,

смесительную секцию, в которой газ, всасываемый из всасывающей секции, смешивается со свежим защитным газом, и

подводящее защитный газ сопло, которое подает газ, смешанный в смесительной секции, в зону сварки,

причем всасывающая секция включает вакуумный насос.

4. Сварочное устройство по п.3, в котором