(54) СПЛАВ НА ОСНОВЕ АЛЮМИР ИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе алюминия | 1977 |

|

SU666897A1 |

| Сплав на основе алюминия | 1976 |

|

SU665010A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| ГЕТЕРОГЕННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1996 |

|

RU2092604C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Свариваемый сплав на основе алюминия для противометеоритной защиты | 2016 |

|

RU2614321C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2387725C2 |

.Изобретение относится к металлургии сплавов на основе алюминия, прецназна- ченньрс П.ПЯ изделий тепловой изоляции в нефтехимии и металлургиич i. Известен сплав на основе алюминия,содержащий, вес. %: цинк 1,8-4,0, магний 1,0-2,7, медь 1,О-3,О, кремний 0,1-1,6 , марганец О,01-О,8, хром 0,001-0,25, титан О,001-О,15, цирконий 0,001-0,15, железо 0,01-1,0, 0,001-0,2, свинец 0,ООО 1-0,05, олово 0,0001-0,05, сурьма 0,0001О,05, остальное - алюминий l. Известный сплав не обладает высоким литейными свойства-ми и высокой дсформ руемостью позволяющими отливать слигки больших сечений типа ЗООх 130рх 1700 мм с охлаждением водой, особенно при содержании компонентов цинка , маг НИН, марганца на среднем и верхнем прбделе химического, состава. Цель изобретения - снижение горячеломкости, повышения пластичности и коррозионной СТОЙКОСТИ, Для этого в сплаве снижено содоржча ние цинка, а также в него дополнительно введен бериллий при следующем соотношении компонентов, вес, %: щшк 0,7-1,79J магний 0,7-2,4, медь 1,0-3,О, кремний 0,05-2,5, марганец О,О1-0,8, хром 0,001-0,25,титан О,ОО 1-0,15, цирконий 0,001-0,15, железо 0,01-1,4, никель 0,001-0,2, свинец О,001-О,О5, олово О,ОО1-О,О5, сурьма О,ОО1-О,О5, бериллий O,O001-O,6l, алюмгаий - остальное. Примеры, Для получения сплава была приготовлена смесь ингредиентов предлагаемого сплава и прототипа указанных ниже составов, вес. %: Предлагаемый сплав. Сплав 1: медь 1,98, магний 1,93, цинк 1,61, марганец 0,46, железо 0,53, кремний 1,1О, хром О,ОЗ, титан 0,056, ирконий 0,03,никель 0,02, свинец 0,015, олово 0,01, сурьма 0,05, бериллий ,ООО5, алюминий - остальное. Сплав 2 - аналогичный состав, но при содержании кремния 0,43 и цинка 0,73%. Известный сплав. Сплав 3| меоь 1,75, магний 1,50, цинк 3,65, марганец 0,53, железо 0,66, кремний О,94, хром 0,02, гиган 0,04, цирконий 0,02, никель 0,03, свинец 0,01 олово 0,01, сурьма 0,015, алюминий остальное. Сплав 4: медь 1,88, магний 0,98, цинк 2,60, марганец 0,61, железо 0,57, кремний 0,38, хром 0,03, титан 0,05, цирконий 0,03, никель 0,02, свинец 0,015, олово 0,01, сурьма 0,01, алюминий - остальное. Для предлагаемого и известного сплавов были отлиты круглые слитки 0 ЗО4 мм и полые слитки 0 38О х 98 мм. После гомогенизации были отпрессованы прутки 018 мм и трубы 0 22 X 1,5 мм. Сравнительные значения характеристик максимальной пластичности (cfM V ) в области температур деформации 35О-450 приведены в табл 1, значения горячёломкости - Б табл. 2, механические и коррозионные свойства прутков в закаленном и естественно состаренном состоянии - в табл 3..

Данные, приведенные в табл. 1-3, покгазывают преимущества предлагаемого Сплава по литейным свойствам, пластичности и коррозионной стойкости по сравнейию с изйесТным сплавом..

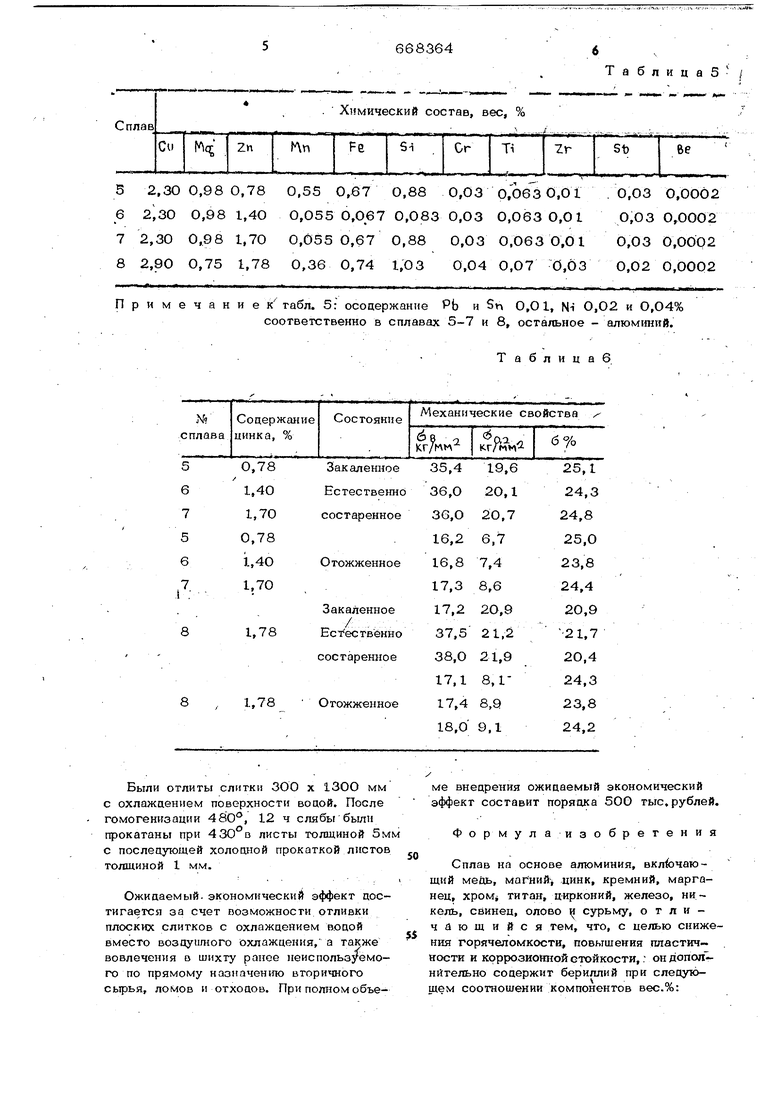

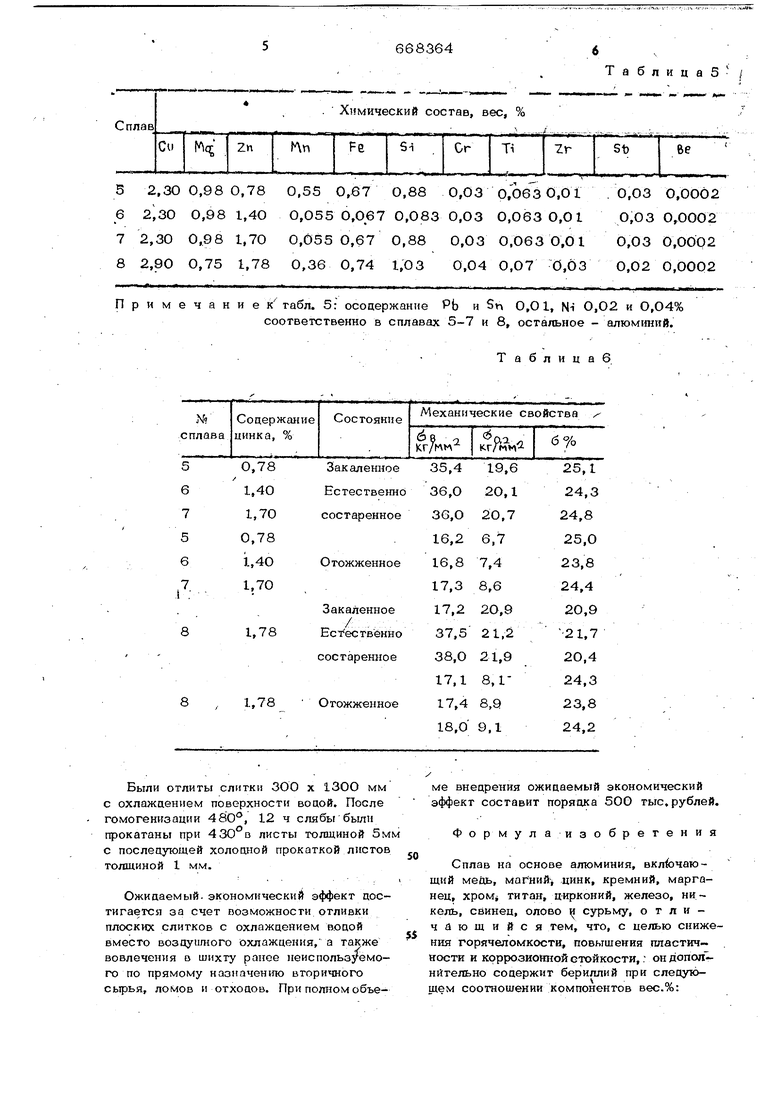

Была приготовлена также смесь ингреТ а- блица.3

циента с содержанием цинка 0,78, 1,40, 1,70 - сплав 5-7 и с содержанием цинка 1,78%- пример 8. Химический сост.ав плавок и механические свойства листов толщиной 1 мм приведены в табл. 5 и 6. 52,300,980,78 0,98 1,40 72,30 0,98 1,70 82,90 0,75 1,78 Были отлиты слнткн ЗОО х 130О мм с охлажаеннем поверхности воаой. После гомогенизации 480, 12 ч слябы были прокатаны при 430°в листы толщиной 5м с послецутощей холооной прокаткой листов толщиной 1 мм. . .. . Ожицаемый. экономический эффект достигается за счет возможности отливки плоских слитков с охлаждением водой вместо возцучшого охлаждения, а также вовлечения в шихту ранее неисгюльауемого по прямому назначению вторичного сырья, ломов и отходов. При полном объеТаблицаЗ- /

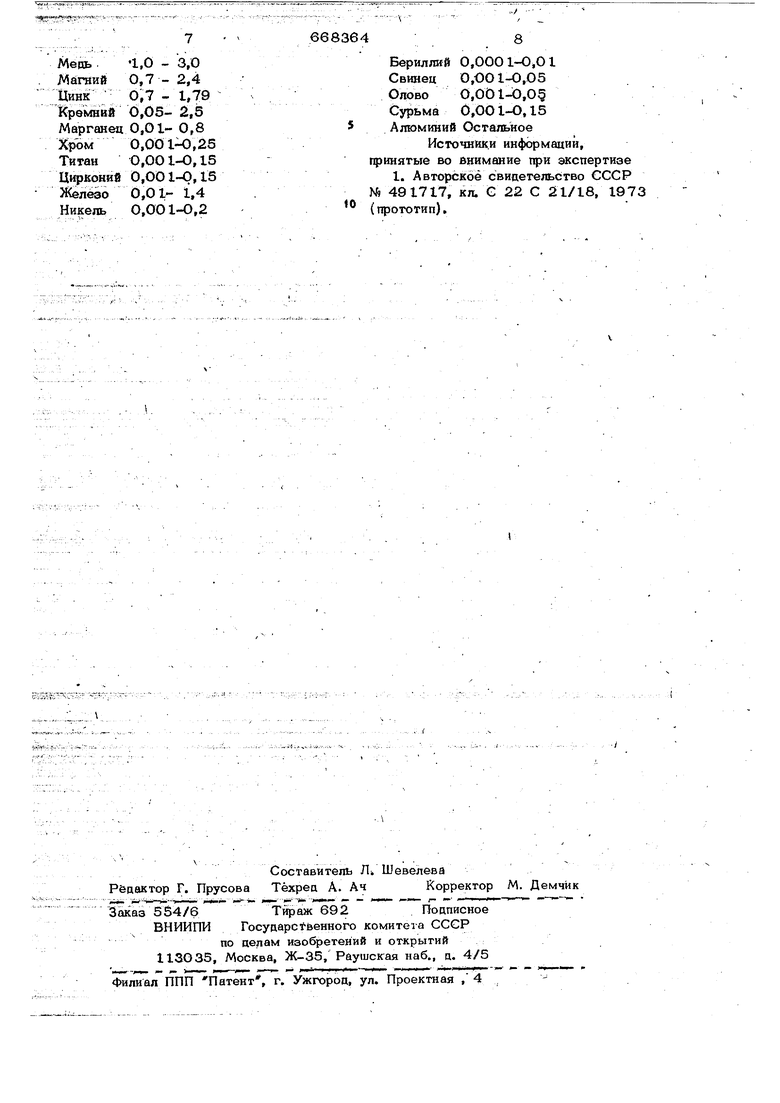

, 0,03 0,0002 0,03 О,О002 0,03 0,0002 О,02 0,0002 0,55 0,67 0,880,03 0,063 0,01 0,0550,067 0,0830,ОЗ 0,0630,01 0,0550,67 0,880,03 0,0630,01 0,36 0,74 1,03О,04 0,07 0,03 ме внедрения ожидаемый экономический эффект составит порядка 500 тыс, рублей. Формул а изобретен ия Сплав на основе алюминия, включающий медь, магний: цинк, кремний, марганец, xpOMj титан, цирконий, железо, никель, сйинец, олово сурьму, отличающийся тем, что, с целью снижения горячеломкости, повышения пластич ности и коррозионной стойкости,: он дополнительно содержит бериллий при следутощем соотношении компонентов вес.%: 668364 1,0 - 3,0 О,7 - 2,4 Магний 0,7 - 1,79 Цинк 6,05-2,5 Кремний 0,01- 0,8 Марганец 0,001-0,25 О,ОО 1-0,15 0,ОО 1-0,15 Цирконий 0,01- 1,4 Железо О,001-О,2 Никель 5 пр N9 (п 8 Бериллий 0,0001-0,01 Свинец 0,ОО1-0,О5 Олово 0,,0§ Сурьма 0,001-0,15 Алюминий Остальное Источники информации, нятые во внимание при экспертизе 1. Авторское свидетельство СССР 491717, кл. С 22 С 21/18, 1973 ототип).

Авторы

Даты

1981-02-28—Публикация

1977-04-04—Подача