Изобретение относится к литейному производству и может быть использовано для получения охлаждаемых лопаток ГТД литьем по выплавляемым моделям с использованием керамических стержней для оформления внутренней полости.

Известны способы уменьшения коробления керамического стержня, которое возникает в результате разности термических расширений формы и керамического стержня в момент заливки. Е.Н. Каблов. «Литые лопатки газотурбинных двигателей». М.: МИСИС 2001 г. (стр. 478-479). Предложено выполнение раззазоривания между знаками керамического стержня и формы путем нанесения полимерной пленки толщиной 0,05-0,10 мм на поверхность знака или пропиткой растворами полимерных соединений с одновременным парафинированием торца знаковой части не менее 2 мм.

Недостатком способа раззазоривания знаков керамического стержня является заклинивание керамического стержня в форме при малой величине зазора и его коробление или смещение при большой величине зазора, приводящее к разностенности.

В качестве ближайшего аналога заявленного изобретения принят способ изготовления оболочковой формы для литья охлаждаемых лопаток из жаропрочных сплавов, включающий изготовление выплавляемой модели с размещенным в ней керамическим стержнем с верхним знаком, нанесение на модель керамической оболочки, прокаливание оболочковой формы (GB 1377042 А, 11.12.1974).

Задача изобретения - сохранить возможность расширения керамического стержня при заливке и не допустить его смещения, приводящего к разнотолщинности стенок пера лопатки.

Технический результат - обеспечение компенсации разности расширений формы и керамического стержня в процессе заливки сплава в форму и получение заданной конструктором толщины пера лопатки.

Поставленная задача решается, а технический результат достигается способом изготовления оболочковой формы для литья по выплавляемым моделям охлаждаемых лопаток из жаропрочных сплавов, включающим изготовление обожженного керамического стержня, имеющего верхний знак, изготовление выплавляемой модели с размещенным в ней керамическим стержнем, послойное нанесение на модель керамической оболочки, удаление модели, прокаливание оболочковой формы, на верхнем знаке керамического стержня формируют пористую прослойку путем нанесения перед прокаливанием оболочковой формы огнеупорной суспензии, содержащей материал, выгораемый при прокаливании.

Пористый слой формируется на знаке керамического стержня, находящегося в модели, путем нанесения огнеупорной суспензии, в состав которой входят выгорающие или растворяющиеся добавки (например, графит или молотый карбамид заданной фракции). Суспензия обсыпается огнеупорным материалом, в который также добавлены выгорающие или растворяющиеся материалы заданной фракции. Нанесенный слой сушится по принятой технологии.

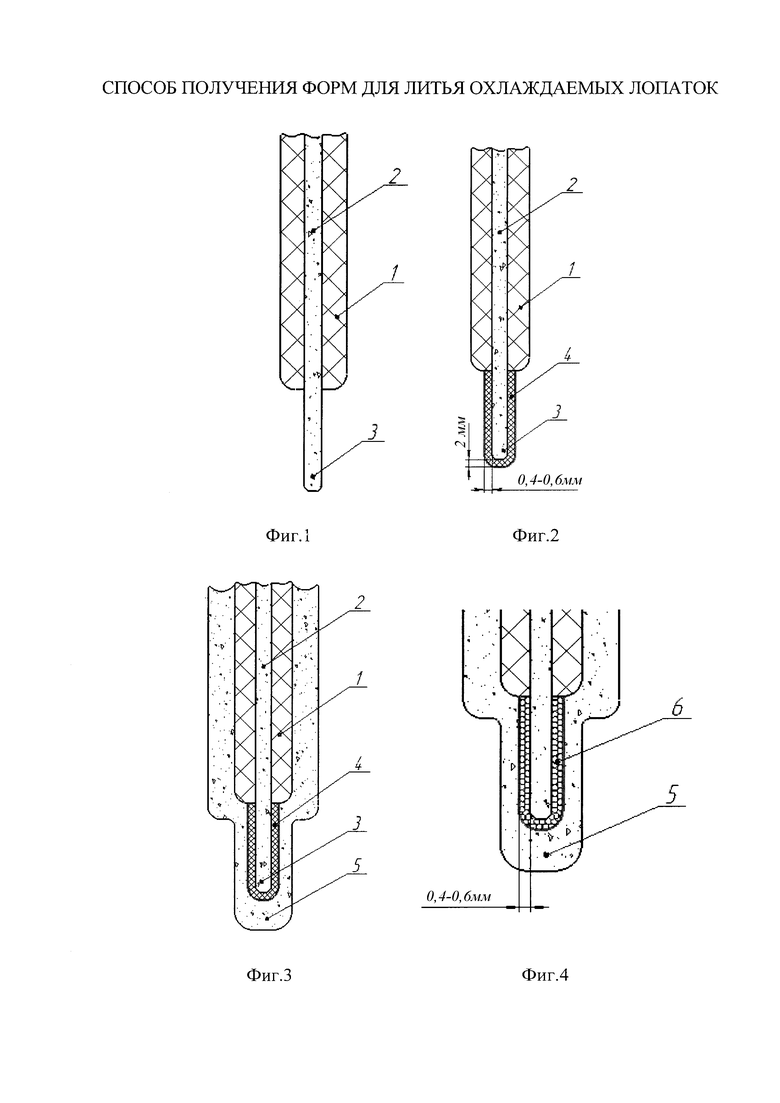

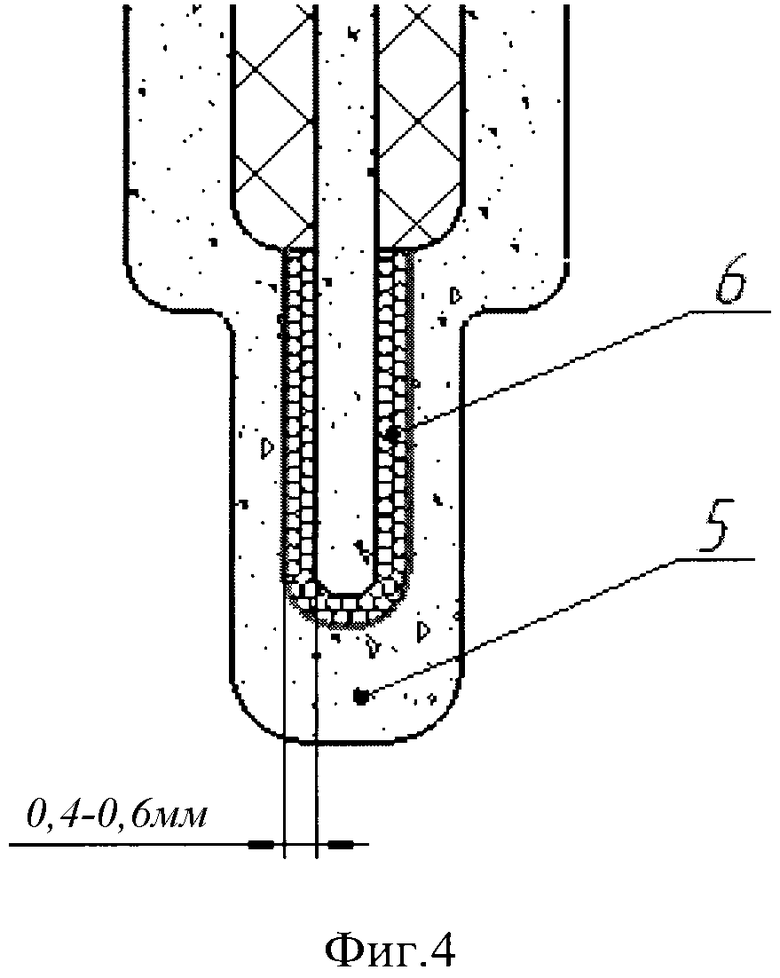

Существо изобретения поясняется чертежами. На фиг. 1 показана модель отливки 1 с находящимся в ней керамическим стержнем 2 с верхним знаком 3. На фиг. 2 представлена модель отливки 1 с керамическим стержнем 2, на верхний знак 3 керамического стержня которой наносится пористая прослойка 4 толщиной 0,4-0,6 мм. На фиг. 3 изображена модель 1 с керамическим стержнем 2, на верхний знак 3 которого нанесена пористая прослойка 4. На полученную модель нанесена керамическая форма 5. На фиг. 4 показана керамическая форма 5 после обжига с порами 6, образовавшимися в прослойке за счет растворения или выгорания компонентов.

В такой форме 5 керамический стержень зафиксирован пористой прослойкой 4, имеющей пониженную прочность, что позволяет керамическому стержню расширяться в момент заливки без смещения к стенкам формы и получать качественную по толщине стенки пера отливку.

Пример конкретной реализации способа

Изготовление формы включает операции изготовления: стержневой смеси, обожженного керамического стержня, модели с керамическим стержнем внутри нее, пористой прослойки и керамической оболочки.

Стержневая смесь состоит из набора огнеупорных материалов различных фракций. Для обеспечения текучести смеси в нее добавляют пластификатор (набор легкоплавких компонентов: полиэтилен, парафин, пчелиный воск и др.), который позволяет при нагреве смеси запрессовывать ее в пресс-форму стержня. Запрессовкой в пресс-форму нагретой стержневой массы получают стержень-сырец, который укладывают в огнеупорный короб с порошкообразным глиноземом. Короб помещают в высокотемпературную печь и нагревают до температуры спекания керамического стержня (1300-1400°С). Спеченный керамический стержень зачищают и устанавливают в пресс-форму модели таким образом, чтобы формировалась внутренняя полость в лопатке в соответствии с чертежом конструктора.

Модель изготавливают путем запрессовки или заливки модельной массы, нагретой до заданной температуры.

Пористую прослойку получают нанесением огнеупорной суспензии, состоящей из гидролизованного этилсиликата, огнеупорного наполнителя (электрокорунд F60 (60 мкм)) и выгораемого материала (графит размером 60 мкм). Соотношение ингредиентов электрокорунда и графита 50/50. Вязкость суспензии определяют по времени истечения суспензии из воронки через калиброванное отверстие (Вискозиметр ВЗ-4 ГОСТ 9070). Время истечения из воронки 28-32 секунды. После окунания в суспензию верхний знак стержня обсыпают смесью электрокорунда F160 (160 мкм) и графита размером 160 мкм в соотношении 30/70. После просушки знак стержня опускают в суспензию без обсыпки (закрепление) и просушивают.

На готовую модель послойно наносят керамическую оболочку по принятой технологии. После получения формы модельную массу удаляют, форму подают на прокаливание, где происходит выгорание графита, и в форме вокруг верхнего знака образуется пористая прослойка с пониженной прочностью, которая компенсирует разность расширений формы и стержня за счет частичного разрушения при заливке формы сплавом, тем самым обеспечивает необходимую точность внутренней полости лопатки.

Итак, заявляемое изобретение позволяет получать качественные и сложные пустотелые (охлаждаемые) лопатки с толщиной стенки пера от 0,8 мм за счет применения пористой прослойки, которая позволяет компенсировать внутренние напряжения в стержне и предотвращать его коробление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления форм для литья охлаждаемых лопаток турбин | 2023 |

|

RU2821536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2674273C1 |

| Способ изготовления керамической оболочки для литья лопаток (варианты) | 2019 |

|

RU2718635C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой | 2021 |

|

RU2754333C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

Изобретение относится к литейному производству и может быть использовано для получения охлаждаемых лопаток ГТД. Способ изготовления оболочковой формы для литья по выплавляемым моделям охлаждаемых лопаток из жаропрочных сплавов включает изготовление обожженного керамического стержня, имеющего верхний знак, изготовление выплавляемой модели с размещенным в ней керамическим стержнем, послойное нанесение на модель керамической оболочки, удаление модели, прокаливание оболочковой формы. На верхнем знаке керамического стержня формируют пористую прослойку путем нанесения перед прокаливанием оболочковой формы огнеупорной суспензии, содержащей материал, выгораемый при прокаливании. Обеспечивается компенсация разности расширений формы и стержня в процессе заливки сплава в форму и получение заданной конструктором толщины пера лопатки. 4 ил., 1 пр.

Способ изготовления оболочковой формы для литья по выплавляемым моделям охлаждаемых лопаток из жаропрочных сплавов, включающий изготовление обожженного керамического стержня, имеющего верхний знак, изготовление выплавляемой модели с размещенным в ней керамическим стержнем, послойное нанесение на модель керамической оболочки, удаление модели, прокаливание оболочковой формы, отличающийся тем, что на верхнем знаке керамического стержня формируют пористую прослойку путем нанесения перед прокаливанием оболочковой формы огнеупорной суспензии, содержащей материал, выгораемый при прокаливании.

| Способ диагностики заболеваний вертлужной впадины | 1986 |

|

SU1377042A1 |

| Литейная форма по выплавляемым моделям | 1976 |

|

SU606676A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| КАБЛОВ Е.Н | |||

| Литые лопатки газотурбинных двигателей | |||

| М., МИСИС, 2001. | |||

Авторы

Даты

2018-07-06—Публикация

2017-07-21—Подача