Изобретение относится к химико-термической обработке и может быть применено в качестве насышаюшей среды для диффузионного боротитанирования стальных изделий. .Известен состав для боротитанирования в котором насыщение проводилось путем электролиза расплава системы Ыо.гЬ407-Т{Ог 1. иДнако метод электролизного боротитанирования требует применения дорогосто шего оборудования, использования источников постоянного тока, сложен в эксплуатации, затрудняет термическую обработку непосредственно после процесса химикотермической обработки. Известен также состав для боротнтанврования,в котором насыщение проводилось из порошков титано- и боросодержащах веществ с добавкой активаторов 2 . Недостатком данного состава является относительно низкая скорость формирования боротитанированных диффузионных |слоев, необходимость проводить насышение из порошков в герметических жаростойких контейнерах с использованием плавких затворов. Цель изобретения - повышение активности насыщающей среды и обеспечение возможности проведения процесса в окислительной среде. Это достигается тем, что в известную среду для боротитанирования дополнительно вводят железную окалину, при следук щем содержании компонентов, вес.%: Карбид бора45-6 О Титан,5-15 Фтористый натрий5-10 Железная окалинаОстальное В качестве связующего для обмазки используется гидролизованный этилсиликат. Наличие повышенного содержания окислов железа в обмазке предотвращает окволение как насыщаемой поверхности, так в актившлх компонентов состава, что позволяет проводить процесс в о&ыччой печной србде при дпитепьных высокотемпературуалх выдержках (l-20 ч при 9ОО-ИОЬ С).

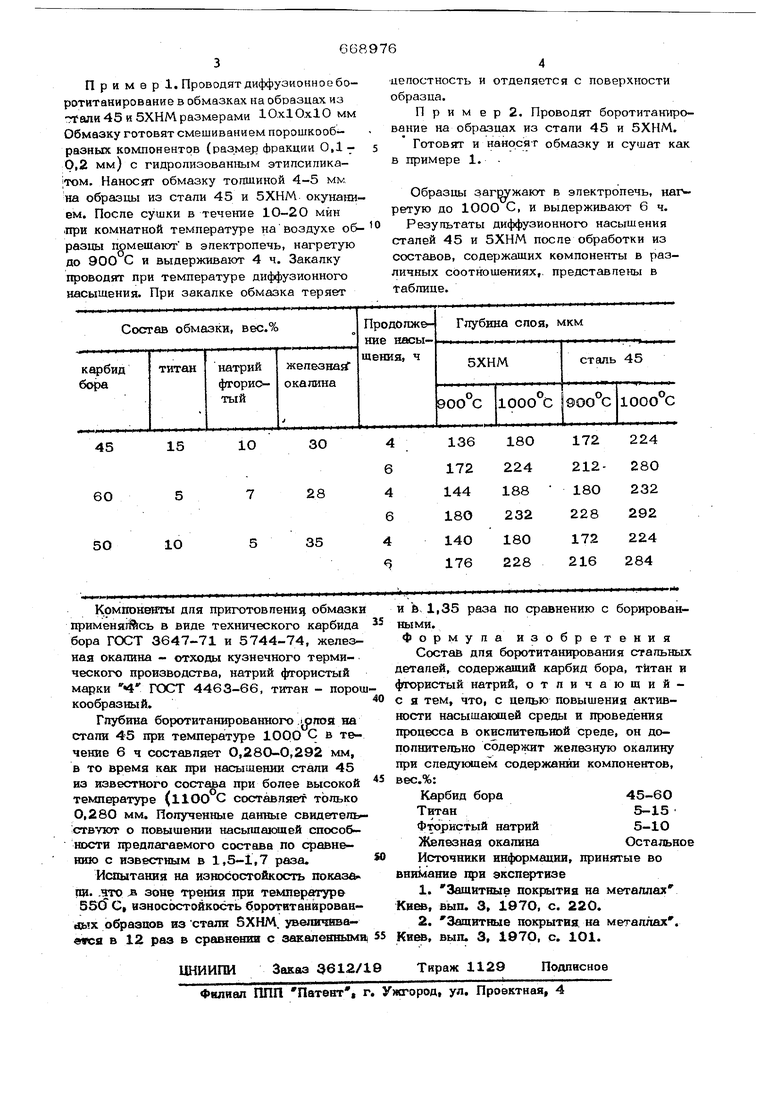

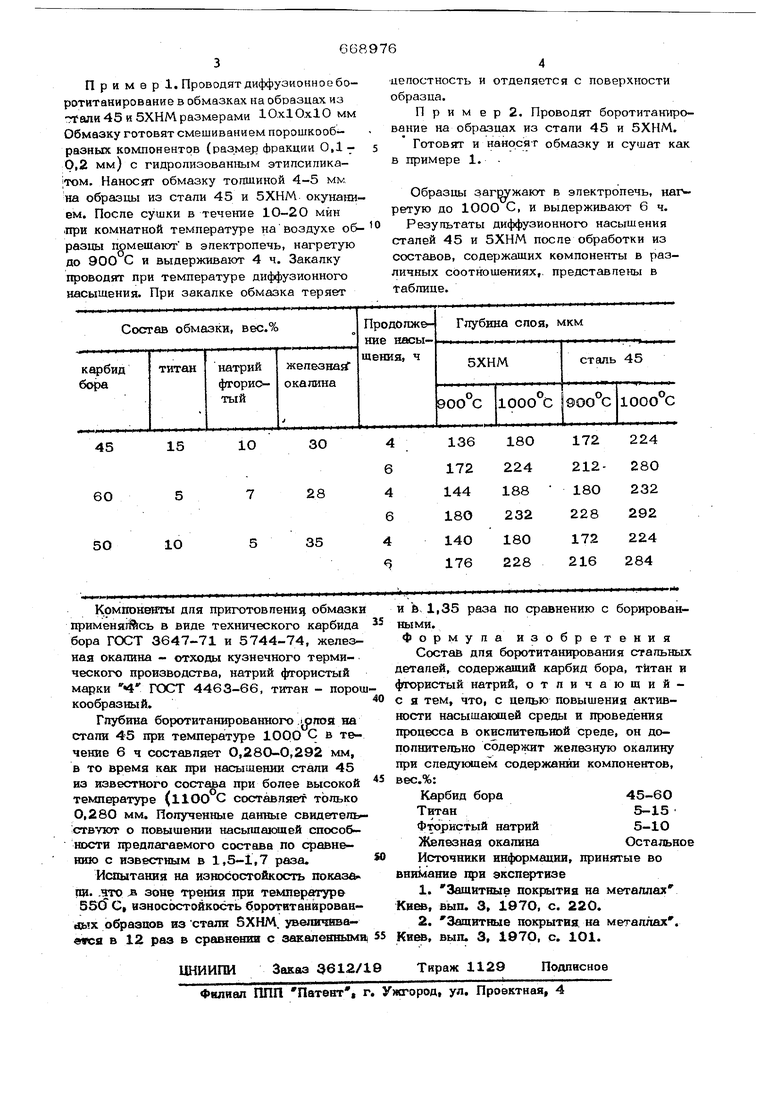

Пример 1, Проводят диффузионное боротитанирование в обмазках на образцах из -ггапи 45 и 5ХНМ размерами 1О.х1О.х10 мм Обмазку готовят смешиванием порошкообразных компонентов (pa3Mej3 фракции 0,1 5,2 мм) с гидролизовашгым этипсиликаJToM, Наносягг обмазку топшиной 4-5 мм на образцы из стали 45 и 5ХНМ окунанием. После сушки в течение 1О-2О мин .при комнатной температуре на воздухе образцы помешают в электропечь, нагретую до 900 С и выдерживают 4 ч. Закалку проводят при температуре диффузионного насыщения. При закалке обмазка теряет

целостность и отделяется с поверхности образца.

П р и м е р 2. Провод$гг боротитанирование на образцах из стали 45 и 5ХНМ.

Готовят и наносят обмазку и сушат как в примере 1. Образцы загвужают в электропечь, наг ретую до 1000 С, и выдерживают 6 ч.

Результаты диффузионного насышения сталей 45 и 5ХНМ после обработки из составов, содержащих компоненты в различных соотнощениях,. представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для титанирования | 1978 |

|

SU742484A1 |

| Состав для ванадирования стальных изделий | 1978 |

|

SU737500A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU986959A1 |

| Состав для хромотитанирования стальных изделий | 1978 |

|

SU737497A1 |

| Состав для вольфрамирования стальных деталей | 1978 |

|

SU699029A1 |

Авторы

Даты

1979-06-25—Публикация

1978-01-25—Подача