Изобретение относится к химйко|Термической обработке и. может быть применено в качестве среды для диффузионного насыщения стальных изделий с целью повышения износостойкое ти поверхностных слоев. Известен состав для борирования, содержащий следующие к омпоненты, вес.%: 58,0-64,0 Карбид бора .10,0-13,0 0,9-1,5 Хлористый аммоний 1,1-1,15 Хлористый натрий Остальное 1 Железный порошок. Известен также состав для бориро вания, содержащий, вес.%: Карбид бора Борный ангидрид 5-10 Фтористый натрий 25-40 2. Железная окалина Известные составы позволяют проводить борирование в обмазках в оки лительной среде без защитной оснаст ки, однако не позво.дяют получить максимальный уровень микротвердости и износостойкости поверхностных сло ев стальных образцов после диффузионного насыщения и имеют недостаточно высокую скорость формирования боридных слоев. Кроме того, входящи в состав железная окалина (отход кузнечного производства) и борный ангидрид требуют предварительного измельчения в вибро- или шаровых мельницах до размера фракции 0,1-0,2 мм, что снижает технологичность смеси и приводит к ее удорожанию. Цель изобретения - увеличение микротвердости и износостойкости диффузионного слоя и повышение технологичности подготовки смеси для диффузионного насыщения. Указанная цель достигается тем, что в состав, содержащий карбид бора и фтористый натрий, дополнительно вводят колчеданный огарок при следующем соотношении компонентов, вес.%: Карбид бора50-60 Фтористый натрий5-10 Огарок колчеданный 30-45. Смесь указанных компонентов наносится в качестве обмазки на упрочняемые поверхности, и в дальнейшем процесс химико-теЕ 1ической обработки можно совмещать с процессом нагрева под термическую обработку. Связующим для обмазки служит гидролизованный этилсиликат. Предлагаемый состав позволяет проводить процесс термодиффузионного насыщения в обычной печной окислительной среде без защитной оснастки при длительных высокотемпературных выдержках (1-20 ч при дОО-ИОО С).

Входящий в предложенный состав колчеданный огарок (ТУ 6-08-232-72) поставляется с размером фракции менее 0,1 мм, что исключает его предварительный размол перед смешиванием. Состав огарка, Бес.%: окись железа 70-75; окись алюминия 5-8; двуокись кремния 10-13.

Диффузионный слой состоит из фаз FeB и Fe;jB, в которых согласно данным спектрального анализа содержится алюминий и кремний, что приводит к. увеличению микротвердости и износостойкости диффузионного слоя.

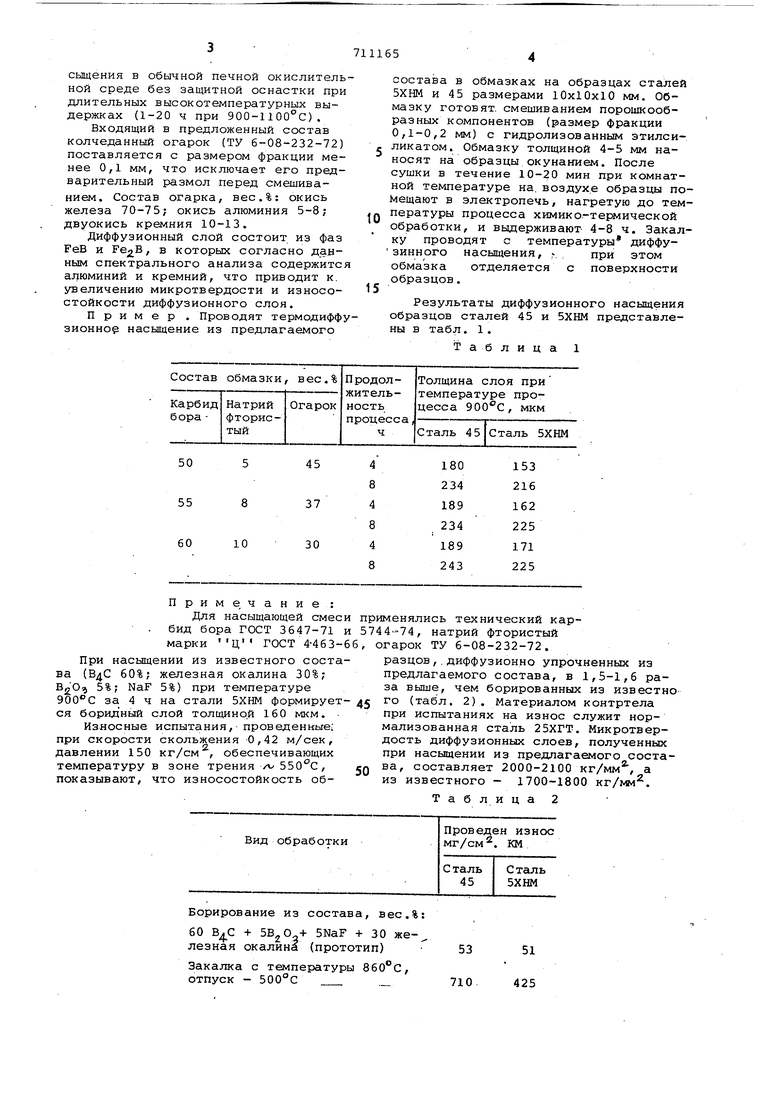

Пример . Проводят термодиффузионное насыщение из предлагаемого

состава в обмазках на образцах сталей 5ХНМ и 45 размерами 10x10x10 мм. Обмазку готовят, смешиванием порошкообразньох компонентов (размер фракции 0,1-0,2 мм) с гидролизованным этилсиликатом. Обмазку толщиной 4-5 мм наносят на образцы окунанием. После сушки в течение 10-20 мин при комнатной температуре на. воздухе образцы помещают в электропечь, нагретую до температуры процесса химико-термической обработки, и выдерживают 4-8 ч. Закалку проводят с температуры диффу зинного насьпдения, -. при этом обмазка отделяется с поверхности образцов.

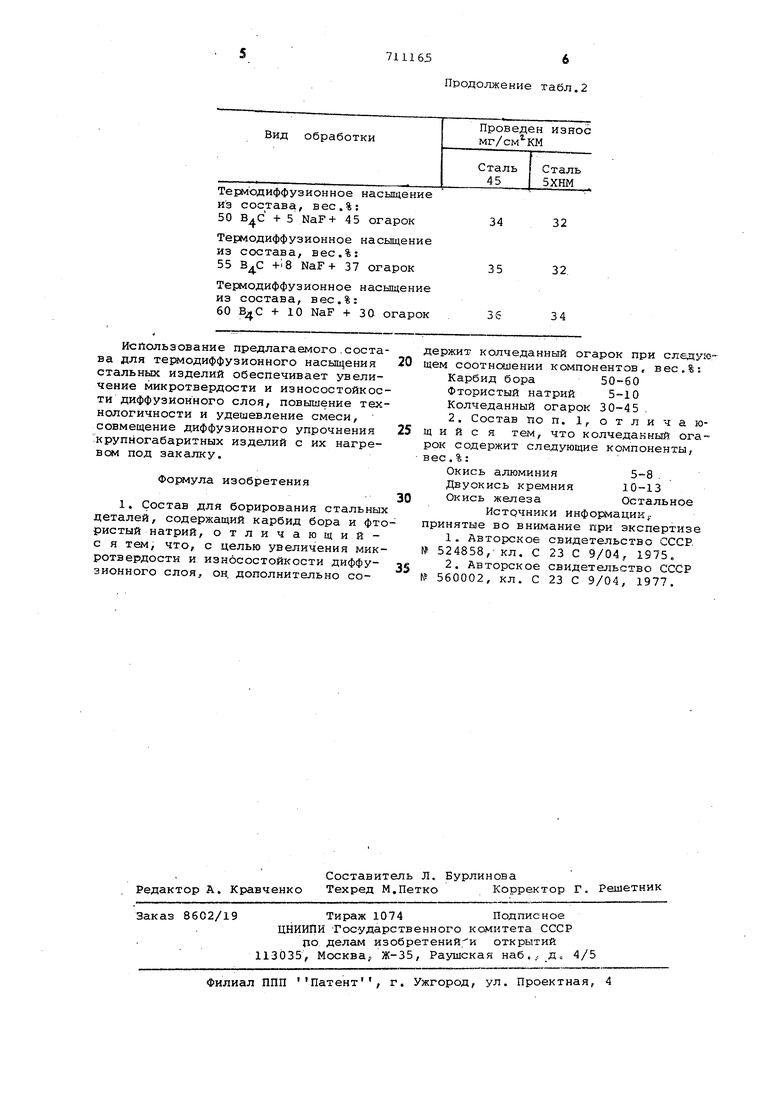

Результаты диффузионного насыщения образцов сталей 45 и 5ХНМ представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования в обмазках | 1989 |

|

SU1673637A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU1035091A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для борирования в обмазках стальных изделий | 1979 |

|

SU870498A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU986959A1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Состав для борохромирования стальных деталей | 1978 |

|

SU863709A1 |

Приме, чание:

Для насыщающей смеси применялись технический карбид бора ГОСТ 3647-71 и 5744-74, натрий фтористый марки Ц ГОСТ 4-463-66, огарок ТУ 6-08-232-72.

При насыщении из известного состава (ВдС 60%; железная окалина 30%; BjjO, 5%; NaF 5%) при температуре за 4 ч на стали 5ХНМ формируется боридный слой толщиной 160 мкм.

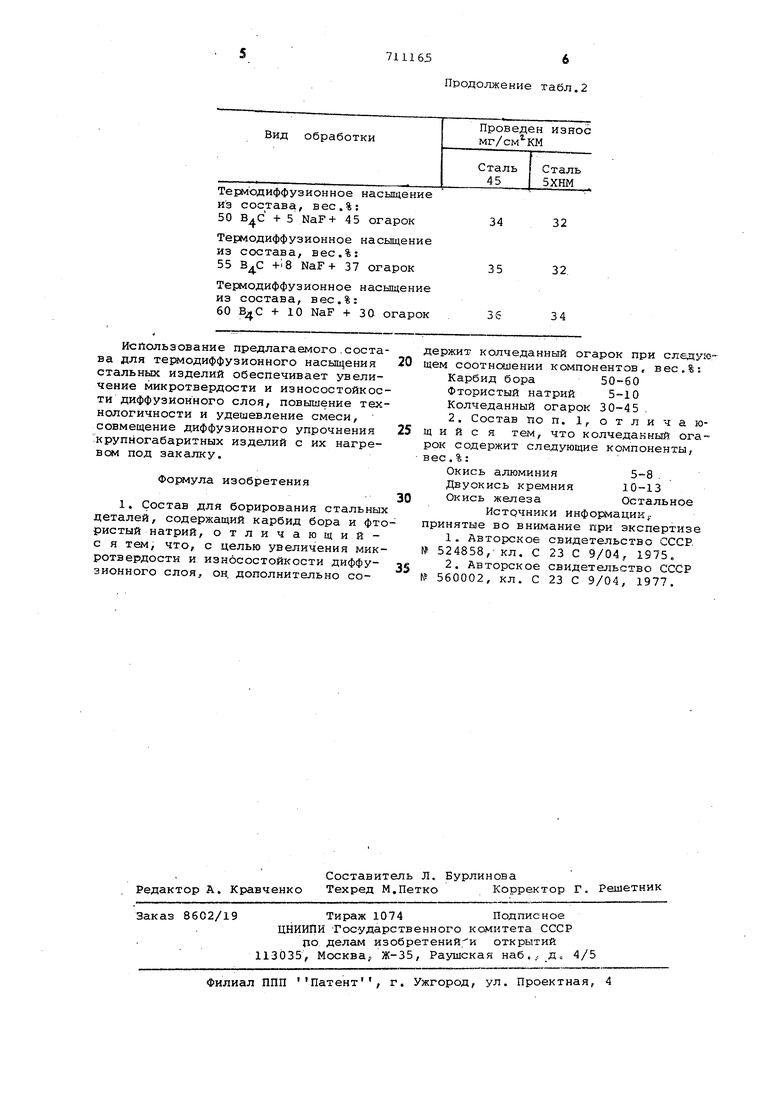

Наносные испытания, проведенные; при скорости скольжения 0,42 м/сек, давлении 150 кг/см , обеспечивающих температуру в зоне трения w 550 С, показывают, что износостойкость обБорирование из состава, вес.%: 5NaF +30 же+

60 лезная окалина (прототип)

Закалка с температуры 860 С, отпуск - 500°С .

разцов ,. диффузионно упрочненных из предлагаемого состава, в 1,5-1,6 раза выше, чем борированных из известно го (табл. 2). Материалом контртела при испытаниях на износ служит нормализованная сталь 25ХГТ. Микротвердость диффузионных слоев, полученных при насыщении из предлагаемого состава, составляет 2000-2100 кг/мм, а из известного - 1700-1800 кг/мм .

Таблица 2

51

53 425 710

Тер одиффузионное насыщение

из состава, в ее.%:

50 ВчС + 5 NaF+ 45 огарок

Термодиффузионное насыщение

из состава, вес.%:

55 ВдС +i8 NaF + 37 огарок

Термодиффузионное насыщение

из состава, вес.%:

60 + 10 NaF + 30 огарок Использование предлагаемого.соста ва для тер 1одиффузионного насыщения стальных изделий обеспечивает 5гвеличение микротвердости и износостойкос ти диффузионного слоя, повышение тех нологичности и удешевление смеси, совмещение диффузионного упрочнения крупногабаритных изделий с их нагревом под закалку. Формула изобретения 1. Состав для борирования стальных деталей, содержащий карбид бора и фто ристый натрий, отличающийс я тем, что, с целью увеличения микротвердости и износостойкости диффуэионного слоя, он. дополнительно со7 ill 656

Продолжение табл.2

32

34

35

32

34

36 ржит колчеданный огарок при следуюм соотношении компонентов, вес,: Карбид бора50-60 Фтористый натрий 5-10 Колчеданный огарок 30-45 . 2. Состав по п. 1, отличаюийся тем, что колчеданный огак содержит следующие компоненты, с.%: Окись алюминия 5-8. Двуокись кремния10-13 Окись железаОстальное Источники информацииJ. инятые во внимание при экспертизе 1.Авторское свидетельство СССР. 524858, кл. С 23 С 9/04, 1975, 2.Авторское свидетельство СССР 560002, кл. С 23 С 9/04, 1977.

Авторы

Даты

1980-01-25—Публикация

1978-05-24—Подача