(54) СОСТАВ ДЛЯ ТИТАНИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Состав для хромотитанирования стальных изделий | 1978 |

|

SU737497A1 |

| Состав для хромосилицирования стальных деталей | 1978 |

|

SU735659A1 |

| Состав для вольфрамосилицирования стальных изделий | 1978 |

|

SU737498A1 |

| Состав для ванадирования стальных изделий | 1978 |

|

SU737500A1 |

| Состав для боротитанирования стальных деталей | 1978 |

|

SU668976A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для силицирования стальных изделий | 1983 |

|

SU1129267A1 |

1

Изобретение относится к химикотермической обработке и может применяться в качестве насыцающей среды для диффузионного титатнирования стальных изделий,

Известен состав для титанирования 1, содержащий следующие;компоненты, вес.%:

Гидрид титана 85-95 Карбид тугоплавкого металла (карбид титана или карбид вольфрама)5--15 Однако такой состав требует применения защитных атмосфер (аргон), дорогостоящей оснастки, затрудняет термическую обработку непосредственно после процесса химико-термической обработки.

Известен состав дня титанирования 2, взятый за прототип, содержащий следующие компоненты, вес.%; Титан75

Окись алюминия 24 Хлористый аммоний 1 Этот состав позволяет проводить насыщение из порошков в герметичных жаростойких контейнерах с использованием плавких затворов.

Недостатком состава является относительно низкая скорость формирования титанированных диффузионных слоев,

5 необходимость проведения процесса насыщения из порошков в герметичных жаростойких контейнерах с использованием плавких затворов, расходуется большое количество насыщающей смеси,

Q затрудняется термическая обработка после процесса химико-термической обработки.

Цель изобретения - повышение активности насыщающей среды и обеспечение возможности проэедения процес15са в окислительной среде.

Это достигается тем, что состав содержит в качестве титаносодержащего вещества - порошкообразный титан, в качестве активатора - фторис20тый натрий н дополнительно содержит железную окалину при следующем соотношении компонентов, вес.%: Порошкообразный титан25-40

25

Фтористый натрий3-10

Железная окалина55-65

Наличие повьшенного содержания окислов железа в смеси предотвращает окисление как насыщаемЬй поверхности, так и активных компонентов состава, что позволяет проводить процесс в обычной печной среде при длительных высокотемпературных выдержках.

Кроме того, термодинамическим анализом установлено, что окалина значительно интенсифицирует процесс в сравнении с традиционной инертной добавкой - окисью алюминия, т. е. для данной реакции взаимодействия вышеуказанных компонентов она является катализатором.

Диффузионный слой представляет Собой твердый раствор титана в железе.

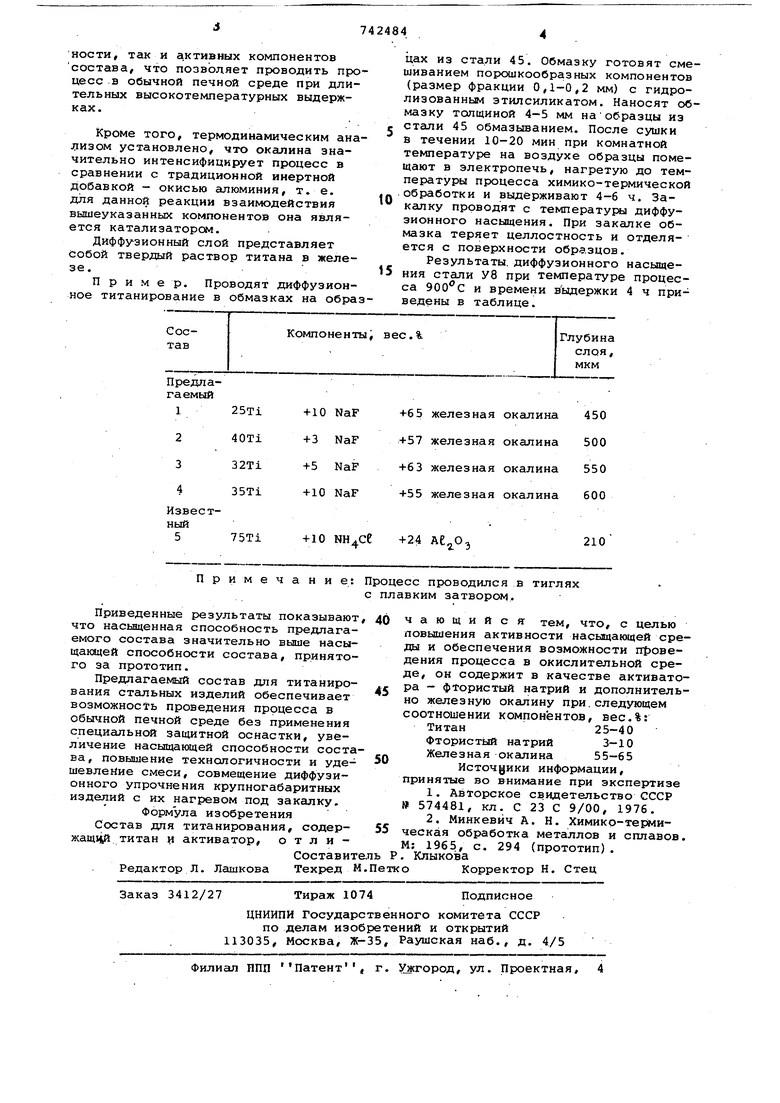

П р и м е р. Проводят диффузионное титанирование в обмазках на образцах из стали 45. Обмазку готовят смешиванием порошкообразных компонентов (размер фракции 0,1-0,2 мм) с гидролизованным этилсиликатом. Наносят обмазку толщиной 4-5 мм наОбразцы из стали 45 обмазыванием. После сушки в течении 10-20 мин при комнатной температуре на воздухе образцы помещают в электропечь, нагретую до температуры процесса химико-термической обработки и выдерживают 4-6 ч. Закгшку проводят с температури диффузионного насыщения. При закалке обмазка теряет целлостность и отделяется с поверхности образцов.

Результаты, диффузионного насыщения стали У8 при температуре процесса и времени выдержки 4 ч приведены в таблице.

Авторы

Даты

1980-06-25—Публикация

1978-11-10—Подача