Изобретение относится к области техники получения покрытий.

Известно устройство для детонационного напыления покрытий, содержащее ствол, закрытый с одного конца, систему подачи порошка, детонационной смеси, систему инициирования взрыва и систему подачи инертного газа для удаления продуктов детонации.

В известном устройстве детонационная смесь подается через специальные клапаны, приводимые в движение кулачковым механизмом. Подобный способ подачи детонационной смеси ограничивает скорострельность устройства, что существенно снижает производительность устройства (максимальная производительность 8 выстрелов в секунду).

Более близким к описываемому изобретению является устройство для детонационно-газового напыления порошкообразных материалов, включающее ствол, заслонку на одном его конце, дозатор порошка, блок инициирования детонации, насос и баллоны с редукторами.

Недостатком указанного устройства является малая скорострельность, что приводит к малой производительности устройства. В то же время известно, что один цикл детонационного напыления не превышает 5˙10-3 с, т.е. предельная скорострельность около 200 выстрелов в секунду. При обычно используемой скорострельности 3-4 выстрела в секунду установка работает производительно всего лишь 2% времени. Существенно повысить производительность известного устройства нельзя, так как во-первых, подача газов производится через сравнительно длинные трубопроводы, которые ограничивают скорость их подачи и, во-вторых, устройства для регулирования подачи газов включают инерционные устройства клапаны, скорость открывания и закрывания которых ограничена.

Целью изобретения является повышение производительности. Указанная цель достигается за счет того, что ствол снабжен, по крайней мере, двумя соединенными с редукторами баллонов резервуарами для детонирующих газов, форбаллоном, связанным с насосом и установленным в стволе со стороны, противоположной заслонке, поворотным цилиндрическим корпусом, закрытым с одного конца, притертым к боковой поверхности ствола и выполненным с продольной прорезью, сообщающей полость ствола с форбаллоном и резервуарами через выполненные в стволе прорези.

Прорези в стволе выполнены различной ширины, причем ширина меньшей из прорезей меньше расстояния между прорезями, а суммарная ширина прорезей не превышает диаметра ствола, при этом прорезь корпуса выполнена длиной равной длине прорезей ствола и шириной равной ширине меньшей из прорезей. Ствол также снабжен соосно установленной в нем со стороны цилиндрического корпуса трубкой для подачи порошка. При этом длина трубки, подающей порошок, превышает длину цилиндрического корпуса, по крайней мере, на один диаметр ствола, а объем резервуаров и форбаллона превышает объем ствола, по крайней мере, в десять раз.

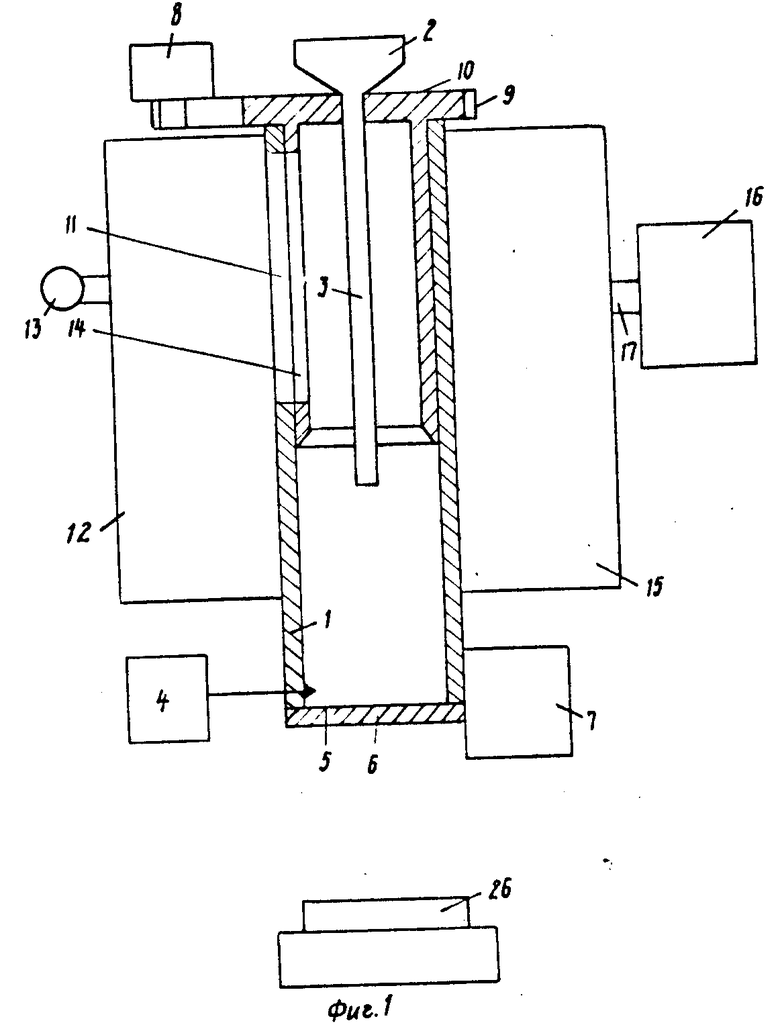

Общий вид устройства в разрезе показан на фиг.1; на фиг.2 приведена установка в плане с поперечным разрезом ствола.

Устройство содержит ствол 1, дозатор порошка 2, трубку для подачи порошка 3, блок инициирования детонации 4, воспламенитель 5, откидную заслонку 6, блок для открывания и закрывания заслонки 7, блок вращения 8, связанный передачей 9 с цилиндрическим корпусом 10, в стволе имеется прорезь 11, соединяющая ствол с резервуаром 12, заполненным горючим газом (ацетиленом), который имеет манометр 13 для измерения давления; в корпусе 10 имеется прорезь 14, кроме того, устройство включает форбаллон 15, который соединен с насосом 16 открытым трубопроводом 17, резервуар, заполненный окислителем (кислород) 18, баллоны с горючим газом 19 и окислителем 20, соединенные непосредственно с редукторами 21 и 22. Кроме того, в стволе выполнены прорези 23, 24, соответственно соединяющие ствол с резервуаром, заполненным окислителем, и с форбаллоном. На резервуаре 18 имеется манометр 25 для измерения в нем давления.

В стволе выполнены три прорези, причем ширина меньшей из них 11 меньше расстояния между прорезями, а суммарная ширина всех трех прорезей не превышает диаметра ствола, при этом прорезь 14, выполненная в корпусе 10, равна длине прорезей ствола, а ширина ее равна ширине прорези 11.

Устройство работает следующим образом.

При неподвижном корпусе 10, при расположении прорези 14 в корпусе 10 в промежутке между прорезями 11 и 24 из ствола 1 производится откачка газа через форбаллон, а в резервуары 12 и 18 подаются горючий газ и окислитель до давлений ацетилена Рац и кислорода Рк, через редукторы 21, 22 (давление измеряют манометрами 12, 25).

Включая блок вращения 8 при закрытой заслонке 6, разгоняют корпус 10 так, чтобы число оборотов корпуса в секунду равнялось заданной скорострельности установки.

После достижения заданной скорости вращения, выводят установку на рабочий режим, который заключается в следующем.

При прохождении прорезью 14 прорези 24 форбаллона 15 из ствола производится откачка газа до давления 1-10 мм рт.ст.

Затем, когда прорезь 14 пройдет мимо прорези 24 форбаллона 15, форбаллон отсоединяется от ствола боковой поверхностью корпуса.

При прохождении прорези 14 корпуса 10 мимо прорези 11 резервуара 12 с горючим газом в ствол поступает ацетилен. При этом давление в стволе Ра' практически сравняется с давлением в резервуаре 12.

Затем прорезь 11 закрывается боковой поверхностью корпуса. Далее прорезь 14 корпуса 10 проходит мимо прорези 23 резервуара с кислородом 18. При этом в ствол поступает кислород в количестве, необходимом для создания в стволе парциального давления Рк'≈Pк Ра'.

Когда прорезь 14 пройдет мимо прорези 23 резервуара 18 и боковая поверхность корпуса закроет резервуары 12, 18 и форбаллон 15, из дозатора 2 через трубку 3 в ствол подается порция порошка. С помощью блока 7 откидная заслонка 6 начинает открываться и одновременно с этим с блока инициирования детонации 4 подается сигнал на воспламенитель 5.

После чего развивается детонация и продукты детонации разгоняют, нагревают порошок и напыляют его на подложку 26.

Затем заслонка 6 закрывается, и при прохождении прорези 14 мимо прорези 24 форбаллона 15 откачиваются продукты сгорания, оставшиеся в стволе. Затем весь цикл повторяется и напыляется новая порция порошка. При напылении деталей, размер которых больше диаметра ствола, подложка 26 перемещается так, чтобы получалось покрытие нужной толщины. После напыления одной детали, не отключая установку, производят быструю смену деталей.

П р и м е р. Была изготовлена установка, включающая ствол длиной 2 м и внутренним диаметром около 30 мм с толщиной стенок 5 мм из нержавеющей стали. К внутренней поверхности ствола 1 притирается корпус 10 длиной 0,6 м и толщиной стенок 3 мм из нержавеющей стали. В стволе выполнены прорези шириной для ацетилена и кислорода по 5 мм и форбаллона 20 мм. Расстояние между прорезью для ацетилена и двумя другими прорезями было равно 10 мм. Прорезь на корпусе имела ширину 5 мм. Скорострельность установки была 50 выстрелов в секунду. Длина прорезей 0,5 м. Длина трубки питателя 1,4 м.

Установка использовалась для напыления твердого сплава на основе карбида вольфрама и окиси алюминия. Для напыления твердого сплава необходимо, чтобы соотношение кислорода и ацетилена было около 1,25:1. Для получения указанного соотношения в резервуар 12 подавался ацетилен под давлением 0,8 атм, а в резервуар 18 кислород под давлением 1,8 атм.

Для напыления окиси алюминия необходимо соотношение кислорода и ацетилена близкое к 2,5:1. В резервуарах с ацетиленом 12 и кислородом 18 создавалось соответственно давление 0,8 и 2,8 атм.

Таким образом, изменяя давление в резервуарах, можно регулировать давление детонирующих газов и соотношение компонентов.

В установке использовались резервуары и форбаллон емкостью в 20 раз больше емкости ствола.

Давление газа в резервуарах 12, 18 поддерживалось с помощью редукторов 21, 22 и контролировалось манометрами 13, 25.

Данное устройство позволяет более чем в десять раз увеличить производительность процесса детонационного напыления. Кроме того, это устройство позволяет исключить блок, управляющий подачей газов с клапанами, кулачками и т.д. с сохранением его функций, эжекторы, смесительную камеру и блок, управляющий форвакуумным насосом также с сохранением его функций. Кроме того, при увеличении скорострельности улучшаются технические характеристики покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 1977 |

|

RU671087C |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1979 |

|

SU915485A1 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399430C1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2383655C2 |

| Установка для детонационного напыления | 1984 |

|

SU1181331A1 |

| СПОСОБ ИМПУЛЬСНОГО ДОЗИРОВАНИЯ ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044575C1 |

| СПОСОБ НАНЕСЕНИЯ ОКИСНЫХ ПОКРЫТИЙ | 1975 |

|

RU666912C |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1977 |

|

RU630791C |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399431C1 |

| Способ детонационного нанесения покрытий и устройство для его осуществления | 1978 |

|

SU747010A1 |

| МНОГОГРАННАЯ ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2019 |

|

RU2714563C1 |

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1995-11-10—Публикация

1977-03-21—Подача