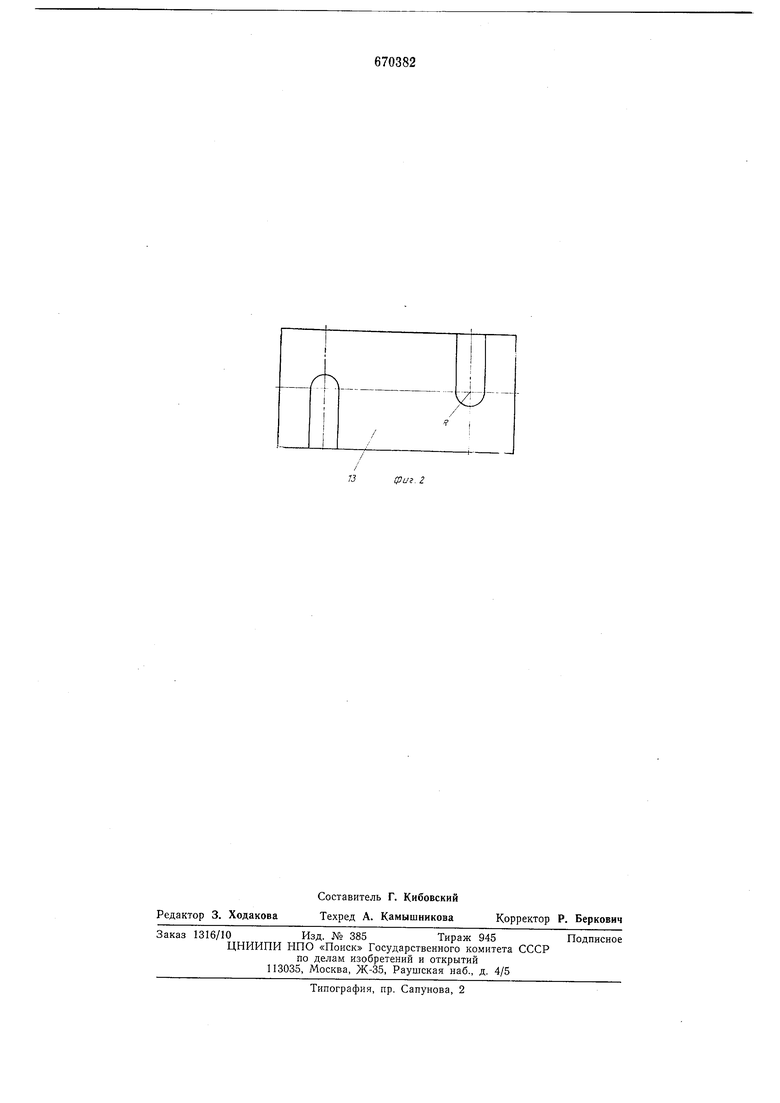

ной в головной части, зубом в дойной части и продольными вентиляционными каналами на боковой иоверхности. Стоиор имеет форму иараллелеиинеда и снабжен двумя нонеречными вырезами, доходящими до продольной оси и далее выполненными по радиусу, равному половине диаметра отверстия конусного стакана.

На фиг. 1 приводится предлагаемое устройство для литья слитков вакуумным всасыванием перед началом получения биметаллической заготовки, вертикальный разрез; на фиг. 2 - стопор.

Устройство состоит из вакуумной камеры 1, снабженной откидной крышкой 2 с вакуумметром 3, штуцером 4 для соединения с вакуум-ресивером (на чертеже не показан) и штуцерами 5 подвода инертного газа или сжатого воздуха и соединенного с фланцем 6 корпуса кристаллизатора 7, закрытого снизу дном 8 с конусным стаканом 9, который помещается в гнездо соединительной вставки, имеющей канал 10 для соединения с миксерами И, 12 и поперечный паз, в котором перемещается стопор 13.

Отверстия каналов миксеров перед началом заливки перекрываются стопорными пробками 14, 15. В нижней и верхней частях корпуса кристаллизатора 7 укреплены штуцер 16 для подвода и штуцер 17 отвода охлаждающей воды. Сверху в кристаллизатор 7 устанавливается экстрактор 18 с проушиной 19, снабженной отверстием 20 для соединения с механизмом вытягивания слитка (на чертеже не показан), зубом 21, смонтированным на фланце 22 подпружиненными штифтами 23, опирающимися на фланец кристаллизатора 7, защелками 24 и на боковой поверхности имеющий вентиляционные каналы для выхода воздуха и газов.

Устройство работает следующим образом.

Открывают крышку 2, устанавливают в кристаллизатор экстрактор 18. При этом штифты 23 опираются на фланец кристаллизатора 7 и фиксируют его положение защелками 24. Закрывают вакуумную камеру 1 крышкой 2. Стопорные пробки 14, 15 ветавляют в каналы миксеров 11, 12. Стопор 13 устанавливается в положение (см. фиг. 2) и перекрывает отверстие стакана 9. Миксеры 11 и 12 заполняют различными сплавами. Если необходимо, предварительно производится промывка полости кристаллизатора 7 нейтральным газом, вводимым в вакуумную камеру 1 и далее через каналы на стенке экстрактора 18 в полость кристаллизатора и производится его отсос через штуцер 4. По окончании промывки вакуумная камера 1 соединяется через штуцер 4 с вакуумным ресивером, стопор 13 перемещается в положение, когда канал 10 соединяется с вырезом стопора, а канал стакана 9 открывается. Через штуцер 16 подают воду, которая удаляется через штуцер 17. Извлекают стопорную пробку 15, и металл заполняет полость кристаллизатора 7. Экстрактор 18 от подъема вверх металлом удерживается защелками 24.

После некоторой выдержки камера 1 отключается от вакуумной системы и соединяется с атмосферой. Происходит слив незакристаллизовавщегося металла из центральной части слитка в миксер И.

Переводят стопор 13 в положение, когда кристаллизатор 7 соединяется с миксером 12, извлекают стопорную пробку 14, вакуумную камеру 1 вновь соединяют с вакуумным ресивером, и металл из миксера 12 заполняет центральную часть слитка. Производится выдержка для протекания процесса кристаллизации. При этом длина слитка, прочно соединенного с зубом 21 экстрактора 18, уменьшается. Уменьшение длины слитка вызывает опускание экстрактора 18, фланец которого сжимает пружины штифтов 23, опирающихся на фланец кристаллизатора 7.

Под действием перепада давления происходит подпитка нижней части слитка из миксера 12.

Затем стопором 13 перекрывается отверстие стакана 9 и устанавливают стопорную

пробку 14. Соединяют вакуумную камеру 1 с атмосферой. Открывают крыщку 2, соединяют проушину 19 экстрактора 18 с вытяжным устройством (на чертеже не показано), извлекают слиток вверх. Охлаждающая вода подается в течение всей работы устройства. Затем цикл повторяется.

Получение биметаллического слитка может осуществляться и без предварительной промывки кристаллизатора инертным газом.

Получение сплощного слитка может осуществляться как с предварительной промывкой кристаллизатора инертным газом, так и без промывки. При этом последовательность операций сохраняется, как и в случае получения биметалического слитка, но используется только один миксер и после заполнения кристаллизатора 7 жидким металлом стопор 13 перекрывает отверстие

стакана 9. Далее можно вакуумную камеру 1 соединить с атмосферой и затем через штуцер 5 подавать инертный газ или сжатый воздух и обеспечить кристаллизацию под давлением выше атмосферного. После

окончания процесса кристаллизации извлечение слитка производится так же, как описано ранее.

Формула изобретения

. Устройство для литья слитков вакуумным всасыванием, состоящее из емкости для расплава, вакуумной системы и водоохлаждаемого кристаллизатора, отличающееся тем, что, с целью расширения

номенклатуры, получения биметаллических слитков неповышения производительности, кристаллизатор выполнен с дном и снабжен установленным в головной его части экстрактором и размещенными в донной части центровым конусным стаканом и малотеплопроводной вставкой, соединенной посредством фигурного стопора и канала с емкостью для расплава, выполненной в виде отдельных миксеров со стопорными пробками, а вакуумная система снабжена вакуумной камерой с откидной крышкой. 2. Устройство по п. 1, отличающееся тем, что экстрактор выполнен с фланцем с вмонтированными штифтами и защелками,.

проушиной в головной части, зубом в донной части и продольными вентиляционными каналами на боковой поверхности.

3. Устройство по п. 1, отличающееся тем, что стопор имеет форму параллелепипеда и снабжен двумя поперечными вырезами, доходящими до продольной оси и далее выполненными по радиусу, равному половине диаметра отверстия конусного стакана.

Источники информации, принятые во внимание при экспертизе 1. Ксенофонтов Б. М. Литье методом вакуумного всасывания. Машгпз, Москва - Свердловск, 1962, с. 105-114.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стопорно-разливочное устройство для подвода металла в кристаллизатор | 1977 |

|

SU716704A1 |

| ТЕРМОЗАТВОР | 2002 |

|

RU2228476C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК МАЛОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2073585C1 |

| Пакер разбуриваемый | 1978 |

|

SU832056A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037365C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2018 |

|

RU2691473C1 |

| Способ получения легированного медного расплава при непрерывном литье и устройство для его осуществления | 1991 |

|

SU1836470A3 |

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЕЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2212633C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ЧИСТКИ СО СЪЕМНЫМ МОДУЛЕМ | 2012 |

|

RU2583899C2 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2048246C1 |

7Jфиг. Z

Авторы

Даты

1979-06-30—Публикация

1977-04-01—Подача