1

Изобретение относится к прессованию непрерывным способом топливных и технологических брикетов из сухих-или непросушенных измельченных древесных отходов (опилок, стружки, коры) и может быть использовано в деревообрабатывающей промышленности.

Известно устройство для получения прессованных материалов путем продавливания сырья через шнек, обжатия в валках и рубки на таблетки необходимой величины 1.

Наиболее близким решением из известных является шнековый пресс для получения древесных брикетов, включаюш,ий перфорированный корпус с прессуюшим шнеком, бункер с ворошителем, шнековый питатель, формуюшую матрицу с регулятором давления и привод 2.

Недостатком известных решений является то, что сформированные после шнекового пресса брикеты необходимо подвергать дополнительной сушке, а так как сушка брикетов происходит без их фиксации в сжатом состоянии, то последнее снижает показатели плотности изделий.

Целью изобретения является увеличение плотности брикетов и снижение трудоемкости их изготовления.

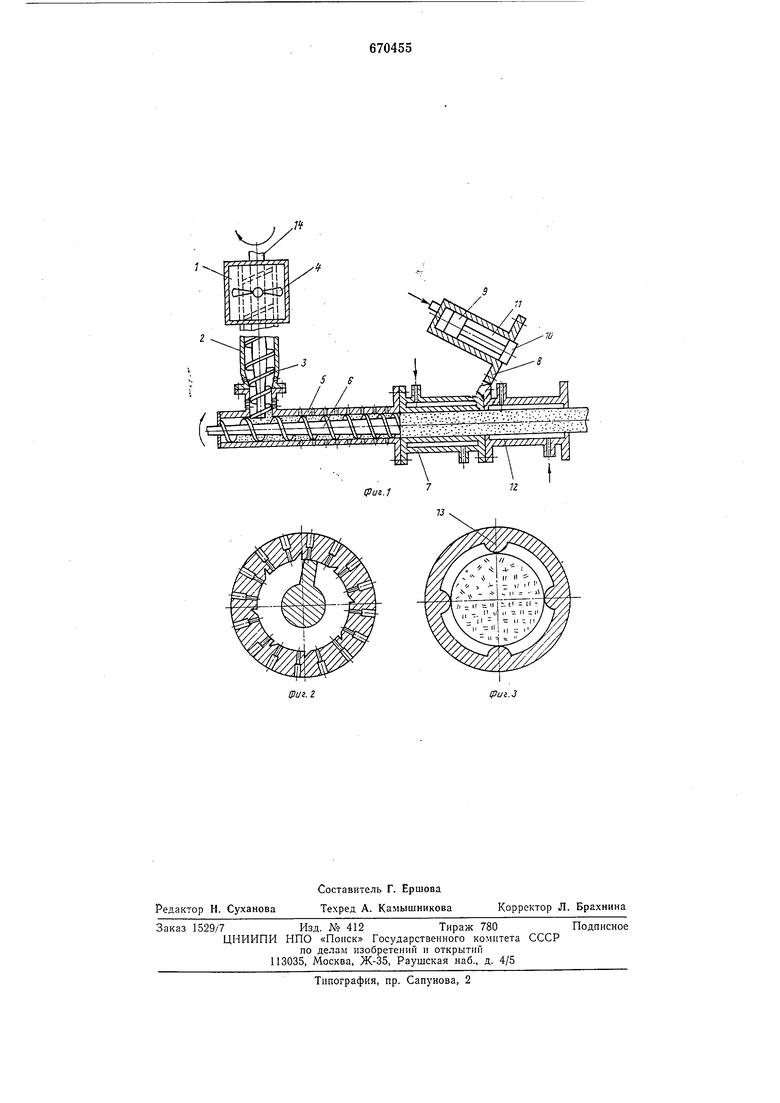

Для осуществления указанной цели пресс снабжен направляющим сушильным аппаратом, который закреплен навыходе формующей матрицы и выполнен в виде камеры, внутренняя поверхность которой имеет продольные гребни, вершины которых являются продолжением образующей поверхности матрицы.

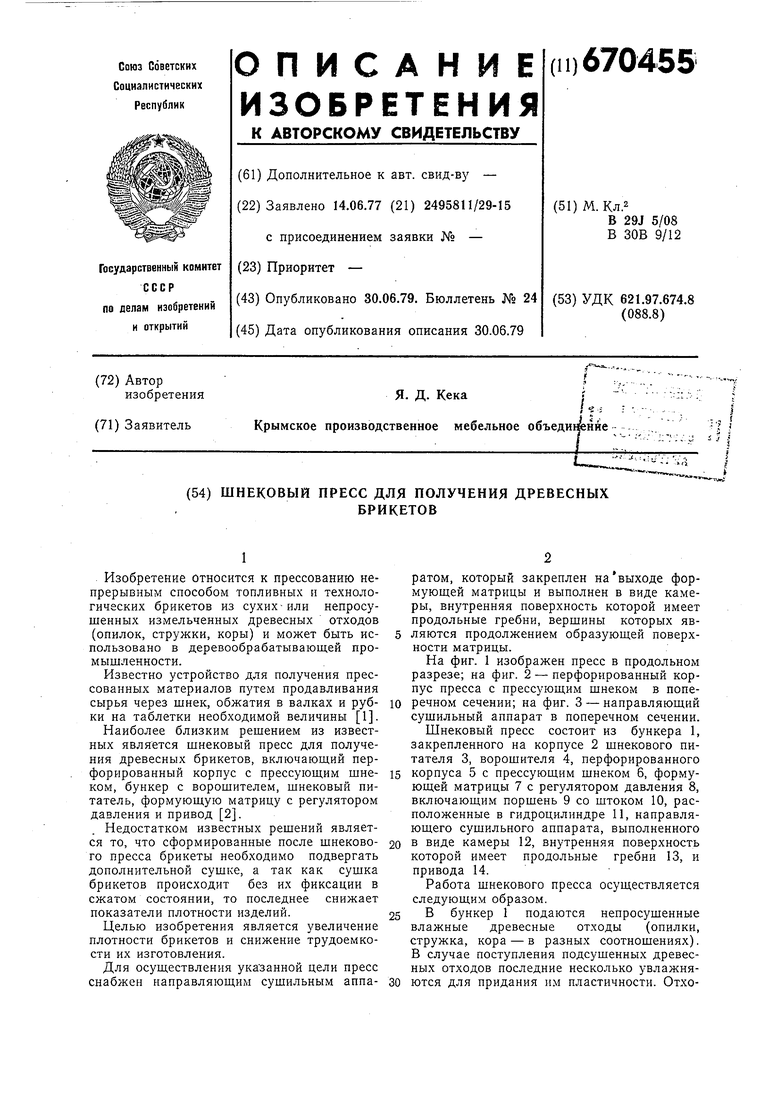

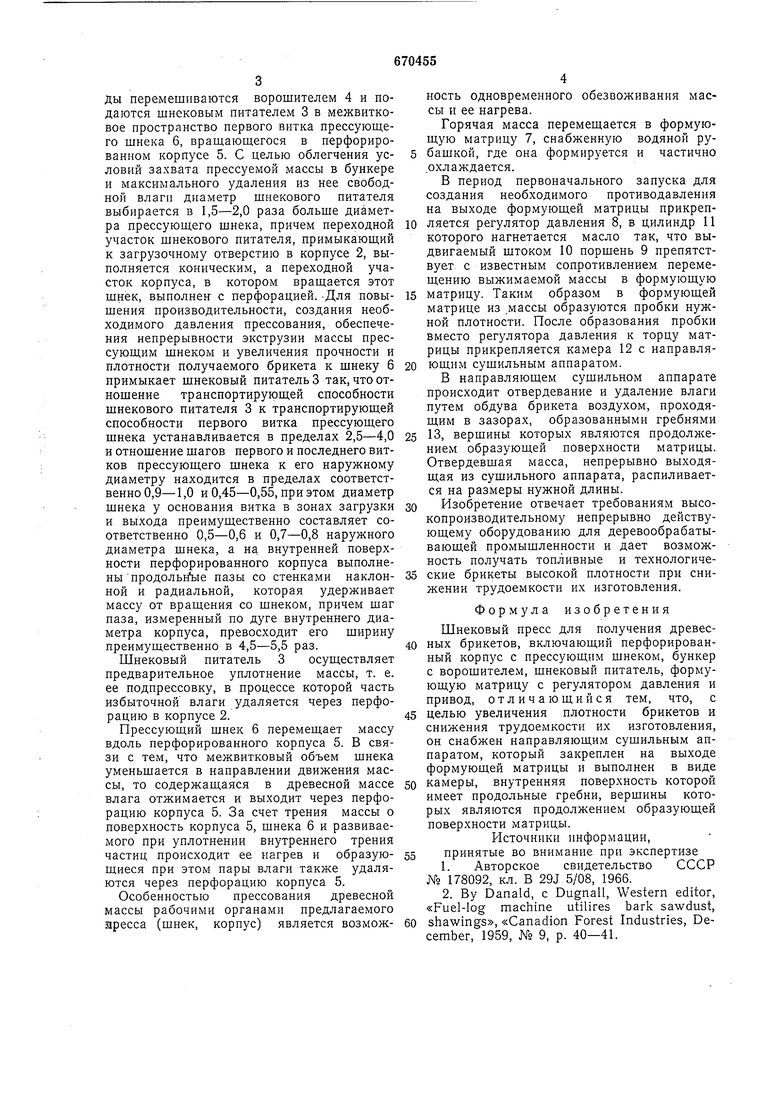

На фиг. 1 изображен пресс в продольном разрезе; на фиг. 2 - перфорированный корпус пресса с прессующим шнеком в поперечном сечении; на фиг. 3 - направляющий сушильный аппарат в поперечном сечении. Шнековый пресс состоит из бункера 1, закрепленного на корпусе 2 шнекового питателя 3, ворошителя 4, перфорированного

корпуса 5 с прессующим шнеком 6, формующей матрицы 7 с регулятором давления 8, включающим поршень 9 со штоком 10, расположенные в гидроцилиндре 11, направляющего сушильного аппарата, выполненного

в виде камеры 12, внутренняя поверхность которой имеет продольные гребни 13, и привода 14.

Работа шнекового пресса осуществляется следующим образом.

В бункер 1 подаются непросушенные влажные древесные отходы (опилки, стружка, кора - в разных соотношениях). В случае поступления подсушенных древесных отходов последние несколько увлажняются для придания им пластичности. Отходы перемешиваются ворошителем 4 и подаются шнековым питателем 3 в межвитковое пространство первого витка прессуюш;его шнека 6, вращающегося в перфорированном корпусе 5. С целью облегчения условий захвата прессуемой массы в бункере и максимального удаления из нее свободной влаги диаметр шнекового питателя выбирается в 1,5-2,0 раза больше диаметра прессующего шнека, причем переходной участок шнекового питателя, примыкающий к загрузочному отверстию в корпусе 2, выполняется коническим, а переходной участок корпуса, в котором вращается этот щнек, выполнен с перфорацией; -Для повышения производительности, создания необходимого давления прессования, обеспечения непрерывности экструзии массы прессующим шнеком и увеличения прочности и плотности получаемого брикета к шнеку 6 примыкает шнековый питатель 3 так, что отношение транспортирующей способности шнекового питателя 3 к транспортирующей способности первого витка прессующего шнека устанавливается в пределах 2,5-4,0 и отношение шагов первого и последнего витков прессующего шнека к его наружному диаметру находится в пределах соответственно 0,9-1,0 и 0,45-0,55, при этом диаметр шнека у основания витка в зонах загрузки и выхода преимущественно составляет соответственно 0,5-0,6 и 0,7-0,8 наружного диаметра щнека, а на внутренней поверхности перфорированного корпуса выполнены продольною пазы со стенками наклонной и радиальной, которая удерживает массу от вращения со шнеком, причем шаг паза, измеренный по дуге внутреннего диаметра корпуса, превосходит его ширину преимущественно в 4,5-5,5 раз.

Шнековый питатель 3 осуществляет предварительное уплотнение массы, т. е. ее подпрессовку, в процессе которой часть избыточной влаги удаляется через перфорацию в корпусе 2.

Прессующий шнек 6 перемещает массу вдоль перфорированного корпуса 5. В связи с тем, что межвитковый объем шнека уменьшается в направлении движения массы, то содержащаяся в древесной массе влага отжимается к выходит через перфорацию корпуса 5. За счет трения массы о поверхность корпуса 5, шнека 6 и развиваемого при уплотнении внутреннего трения частиц происходит ее нагрев и образующиеся при этом пары влаги также удаляются через перфорацию корпуса 5.

Особенностью прессования древесной массы рабочими органами предлагаемого яресса (шнек, корпус) является возможность одновременного обезвоживания массы и ее нагрева.

Горячая масса перемещается в формующую матрицу 7, снабженную водяной рубашкой, где она формируется и частично .охлаждается.

В период первоначального запуска для создания необходимого противодавления на выходе формующей матрицы прикрепляется регулятор давления 8, в цилиндр 11 которого нагнетается масло так, что выдвигаемый штоком 10 поршень 9 препятствует с известным сопротивлением перемещению выжимаемой массы в формующую

матрицу. Таким образом в формующей матрице из .массы образуются пробки нужной плотности. После образования пробки вместо регулятора давления к торцу матрицы прикрепляется камера 12 с направляющим сущильным аппаратом.

В направляющем сущильном аппарате происходит отвердевание и удаление влаги путем обдува брикета воздухом, проходящим в зазорах, образованными гребнями

13, вершины которых являются продолжением образующей поверхности матрицы. Отвердевшая масса, непрерывно выходящая из сушильного аппарата, распиливается на размеры нужной длины.

Изобретение отвечает требованиям высокопроизводительному непрерывно действующему оборудованию для деревообрабатывающей промышленности и дает возможность получать топливные и технологические брикеты высокой плотности при снижении трудоемкости их изготовления.

Формула изобретения

Шнековый пресс для получения древесных брикетов, включающий перфорированный корпус с прессующим шнеком, бункер с ворошителем, шнековый питатель, формующую матрицу с регулятором давления и привод, отличающийся тем, что, с

целью увеличения плотности брикетов и снижения трудоемкости их изготовления, он снабжен направляющим сушильным аппаратом, который закреплен на выходе формующей матрицы и выполнен в виде

камеры, внутренняя поверхность которой имеет продольные гребни, вершины которых являются продолжением образующей поверхности матрицы.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР N° 178092, кл. В 29J 5/08, 1966.

2.By Danald, с Dugnall, Western editor, «Fuel-log rnachine utilires bark sawdust,

shawings, «Canadion Forest Industries, December, 1959, № 9, p. 40-41.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| Технологическая линия для изготовления прессованных топливных элементов из древесных отходов | 1991 |

|

SU1831496A3 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2475521C1 |

| СУШИЛКА | 2022 |

|

RU2794618C1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| ПОТОЧНАЯ ЛИНИЯ ПОЛУЧЕНИЯ РЫБНОЙ МУКИ | 2005 |

|

RU2295878C1 |

Авторы

Даты

1979-06-30—Публикация

1977-06-14—Подача