Изобретение относится к пищевой промышленности, в частности к сушке гранулированных продуктов и может применяться как устройство для сушки гранулированных продуктов.

Известно устройство для обезвоживания дисперсных материалов, представляющее собой мобильную шнековую многоступенчатую сушилку, которая, в частности, может быть использована для высушивания таких видов сырья, как песок, иловые осадки, биомассы, древесные отходы и т.д., в местах их образования, особенно в труднодоступных местах. Мобильная шнековая многоступенчатая сушилка, включает расположенные на одной раме два или более сообщающихся перемещающих устройств, состоящих из шнекового транспортера, внешнего кожуха, образующего топочную камеру перемещающего устройства, бункера загрузки и выгрузки и одного или более ворошителей, расположенных в зонах изменения направления движения материала, при этом каждое перемещающее устройство снабжено коллектором с патрубками, одним или более патрубками для обеспечения подачи теплоносителя в зону перемещения материала и одним или более устройством отвода парогазовой смеси, одно или более промежуточное перемещающее устройство, состоящее из шнекового транспортера, внешнего кожуха, образующего топочную камеру промежуточного перемещающего устройства, бункера загрузки и выгрузки и одного или более ворошителей в зоне изменения направления движения материалов, при этом каждое промежуточное перемещающее устройство снабжено коллектором с патрубками, одним или более патрубками для обеспечения подачи теплоносителя в зону перемещения материала и одним или более устройством отвода парогазовой смеси, эжекторы, установленные в вводных каналах для обеспечения регулирования температуры теплоносителя, топочную камеру сушилки с встроенным коллектором сушилки и горелкой (патент РФ №2749756, 2021 г.).

Недостатком устройства является сложность конструкции, возможность загрязнения рабочих поверхностей шнека при транспортировке влажного с повышенным адгезионным параметром материала, агломерация дисперсных частиц и сравнительно низкая по отношению к объему рабочего пространства установки производительность.

Известно устройство для обезвоживания дисперсных материалов в активном виброкипящем слое, которое может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. Сушильная установка с активным виброкипящим слоем содержит загрузочный бункер влажного материала со шнековым питателем, сушильную камеру, теплогенератор, вентилятор и систему очистки отработанного воздуха, при этом сушильная камера состоит из рабочего органа в виде протяженной герметичной оболочки, состоящей из двух частей: крышки, жестко соединенной с лотком, причем в плоскости, перпендикулярной оси рабочего органа, крышка имеет профиль, образованный внутренней и внешней полуокружностями, а лоток имеет профиль криволинейной трапеции с большим внешним основанием, равным по величине диаметру внешней полуокружности крышки, а внутри рабочего органа расположен горизонтальный перфорированный лист, причем лоток посредством упругой системы базируется на раме, а вибровозбудитель закреплен на кронштейнах, связанных с нижней частью лотка, при этом на рабочем органе установлены бункер загрузки влажного материала, патрубок выгрузки продукта и патрубки подачи нагретого воздуха и отсоса отработанного воздуха, а на крышке установлены патрубки соответственно для подключения к системам мойки и пожаротушения (патент РФ №2325603, 2008 г.).

Недостатком устройства является сложность конструкции из-за необходимости организации вибрационных колебаний.

Самым близким по технической сути решением является сушилка для сыпучих и комкующихся материалов, включающая загрузочное и разгрузочное устройства, неподвижный барабан с рубашкой, по оси которого размещены секции наружного гибкого шнека, витки которого соединены планками, внутри секций и по той же оси установлен двухсекционный жесткий шнек, имеющий переменный диаметр, увеличивающийся в каждой секции от периферии к центру, но всегда меньше диаметра гибкого шнека (а.с. №1298497, 1987).

К недостаткам аппарата можно отнести сложность конструкции, периодический режим работы сушилки. Многократная циркуляция продукта внутри сушилки способствует истиранию продукта и разрушению гранул. Противоток материала и трение его по корпусу увеличивают энергоемкость процесса.

Технический результат - повышение эффективности работы сушилки при ее использовании.

Он достигается тем, что сушилка, содержащая загрузочное и разгрузочное устройства, неподвижный барабан с рубашкой, по оси которого установлен жесткий шнек с постоянным диаметром, дополнительно имеет многосекционную камеру для подачи теплоносителя в нижней части неподвижного барабана с секциями, внутри каждой секции фиксированы на металлических стержнях подшипниками скольжения с возможностью поворота поворотные прямоугольные заслонки, на каждом стержне, выступающем за пределы многосекционной камеры, установлены шкивы одинакового диаметра, соединенные друг с другом ременной передачей, при этом один из шкивов каждой секции оснащен поворотной ручкой, неподвижный барабан имеет щелевую перфорацию, сушилка снабжена смотровым окном, выполненным в стенке неподвижного барабана для контроля процесса и угла поворота заслонок, в нижней части сушилки имеется патрубок для подачи теплоносителя, а в верхней части неподвижного барабана выполнен патрубок для вывода отработанного теплоносителя.

Щелевая перфорация неподвижного барабана, размер щели 4 мм, обеспечивает фильтрацию теплоносителя через слой гранулированного материала. Скорость подачи теплоносителя подобрана таким образом, что гранулированный продукт внутри барабана находится в псевдокипящем слое, что интенсифицирует процесс сушки и исключает налипание продукта на барабан.

Подача теплоносителя осуществляется единым потоком в многосекционную камеру, где поток разделяется и движется с различной скоростью за счет разных углов поворота заслонок в каждой секции. В каждой секции заслонки повернуты на разный в сравнении с другими секциями угол поворота, обеспечивающий требуемое изменение скорости теплоносителя. Это дает возможность получать различную скорость теплоносителя в ней при его контакте с продуктом и поддерживать продукт во взвешенном состоянии на различных этапах сушки по мере высыхания.

Жесткий шнек помогает транспортировать продукт и обеспечивать непрерывную работу сушилки за цикл сушки.

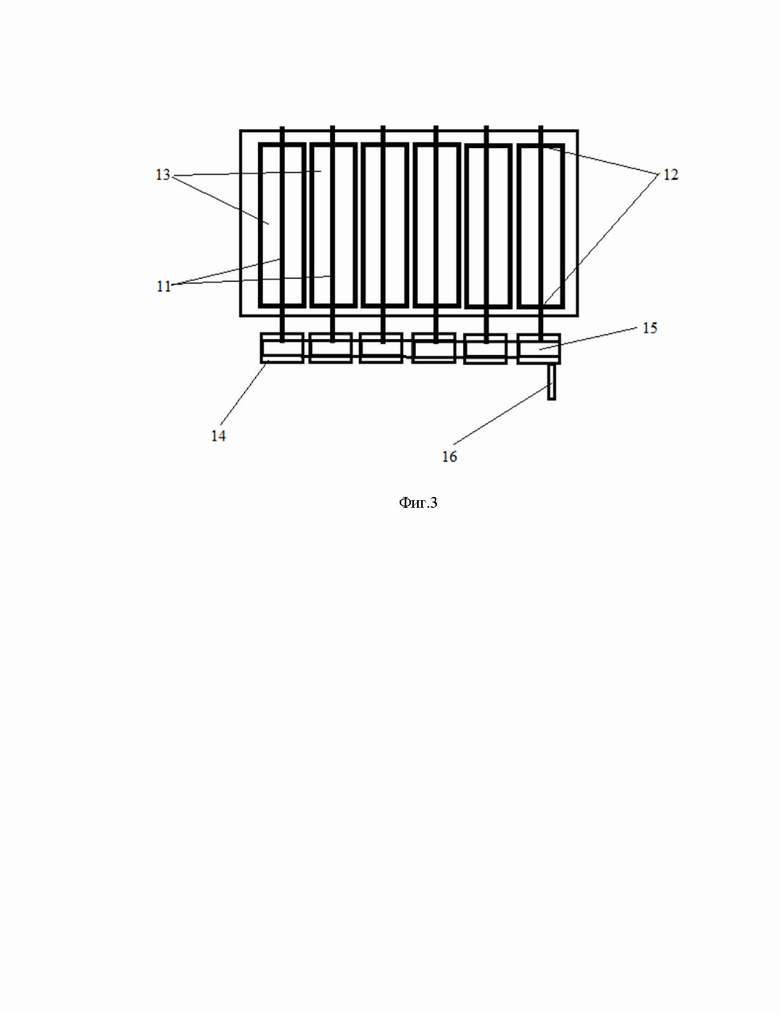

На чертеже изображено предлагаемая сушилка (фиг. 1 - вид в разрезе, фиг. 2 - вид сбоку в разрезе, фиг. 3 - вид секции сверху). Сушилка содержит загрузочное устройство 1 и разгрузочное устройство 2, неподвижный барабан 3 с щелевой перфорацией 4, с рубашкой 5, по оси которого установлен жесткий шнек 6, многосекционную камеру для подачи теплоносителя 7, расположенную в нижней части неподвижного барабана 3, с секциями 8-10, внутри каждой секции 8-10 фиксированы на металлических стержнях 11 подшипниками скольжения 12, с возможностью поворота, поворотные прямоугольные заслонки 13, которые обеспечивают равномерность потока теплоносителя в поперечном сечении секции за заслонкой, на каждом стержне 11, выступающим за пределы секционной камеры 7, установлены шкивы 14 одинакового диаметра соединенные друг с другом ременной передачей 15, при этом один из шкивов 14 каждой секции 8-10 оснащен поворотной ручкой 16, для подачи теплоносителя в нижней части сушилки выполнен патрубок 17, сушилка снабжена смотровым окном 18, выполненным в стенке неподвижного барабана 3 для контроля процесса и угла поворота заслонок 13, а в верхней части неподвижного барабана 3 имеется патрубок 19 для вывода отработанного теплоносителя.

Сушилка работает следующим образом. Теплоноситель подается единым потоком снизу через патрубок 17 в многосекционную камеру 7. После подачи теплоносителя через патрубок 17 поворотные ручки 16 поворачиваются один раз вручную за цикл в каждой секции 8-10, причем каждая заслонка 13 в секции 8-10 устанавливается под разным углом. Продукт подается через загрузочное устройство 1 в неподвижный барабан 3 с щелевой перфорацией 4. Контроль за процессом сушки осуществляется визуально через смотровое окно 18. Шкив 14 при помощи поворотной ручки 16 передает крутящий момент посредством ременной передачи 15 на все шкивы 14 данной секции, заслонки 13 поворачиваются на одинаковый угол поворота. Угол поворота заслонок 13 зависит от скорости движения теплоносителя. С помощью заслонок 13 поток теплоносителя распределяется равномерно по сечению секции с требуемой скоростью. Контроль за организацией псевдоожижения осуществляется визуально, через смотровое окно 18 в стенке неподвижного барабана 3. Гранулированный продукт через загрузочное устройство 1 попадает внутрь неподвижного барабана 3, где одновременно высушивается в псевдокипящем слое и транспортируется жестким шнеком 6 в зону выгрузки. Теплоноситель проходит через щелевые перфорации 4 неподвижного барабана 3 и попадает в зону сушки. Отработанный теплоноситель через щелевые перфорации 4 в верхней части барабана 3 собирается в единый поток в рубашке 5 и через патрубок 19 выводится из сушилки. Регулирование продолжительности процесса сушки осуществляется посредством варьирования числа оборотов шнека 6. Высушенный продукт выводится из зоны сушки через разгрузочное устройство 2. Сушилка работает непрерывно весь рабочий цикл.

Пример конкретного выполнения сушилки.

Сушили продукт - гранулированную клейковину (размеры гранул диаметр × длина: 6×10 мм). Производительность сушилки 40 кг продукта/м3 объема сушильной камеры. Конечное и начальное влагосодержание материала (xiк; xiн), определяемые по кривой сорбции, для первой секции 8 - (0,47; 0,22) кг/ч, для второй секции 9 - (0,22;0,13) кг/ч, для третьей секции 10 - (0,13;0,1) кг/ч.

Тогда количество выпаренной влаги Wi, определяемой из материального баланса: для первой секции 8 - 21,3 кг/м3*ч, для второй секции 9 - 7,6 кг/м3*ч, для третьей секции 10 - 2,6 кг/м3*ч.

Расход теплоносителя для каждой секции 8-10 определяется по формуле:

Qi=Wi/(xкi-xнi)5 где

Qi - расход теплоносителя в секции,

Wi - количество испаренного влаги в данной секции (из материального баланса),

xiк, xiн - конечное и начальное влагосодержание материала в данной секции (определяется экспериментом),

i - порядковый номер секции (от 1 до 3).

Расход теплоносителя для первой секции 8:

Q1=21,3/(0,47-0,22)=85,2 м3/ч,

для второй секции 9:

Q2=7,6/(0,22-0,13)=84,4 м3/ч,

для третьей секции 10:

Q3=2,6/(0,13-0,1)=86,6 м3/ч.

Скорость потока теплоносителя Vi обосновывается лабораторным экспериментом, при котором в каждой секции 8-10 продукт по мере высыхания находился во взвешенном состоянии. Например, определенные экспериментом с гранулированной клейковиной требуемые скорости потока теплоносителя Vi для гранулированной клейковины (размеры гранул диаметр × длина: 2×10, 2×15, 2×20, 6×10, 6×15, 8×10 мм) для первой секции 8 по пути движения продукта 14-19 м/с, для второй секции 9 - 11-16 м/с, для третьей секции 10 - 9-12 м/с.

Для дальнейшего расчета площади проходного сечения выбираем: скорость потока теплоносителя для первой секции 15 м/с, для второй секции 12 м/с, для третьей секции 11 м/с.

По формуле Si=Qi/Vi, где Si - площадь проходного сечения секции, Qi - расход теплоносителя в секции, Vi - скорость потока теплоносителя, рассчитываются площади проходного сечения секции. Площадь проходного сечения для первой секции 8: S1=85,2/15=5,68=15,7 см2, для второй секции 9: S2=84,4/12=7,03=19,5 см2, для третьей секции 10 S3=86,6/11=7,87=22 см2.

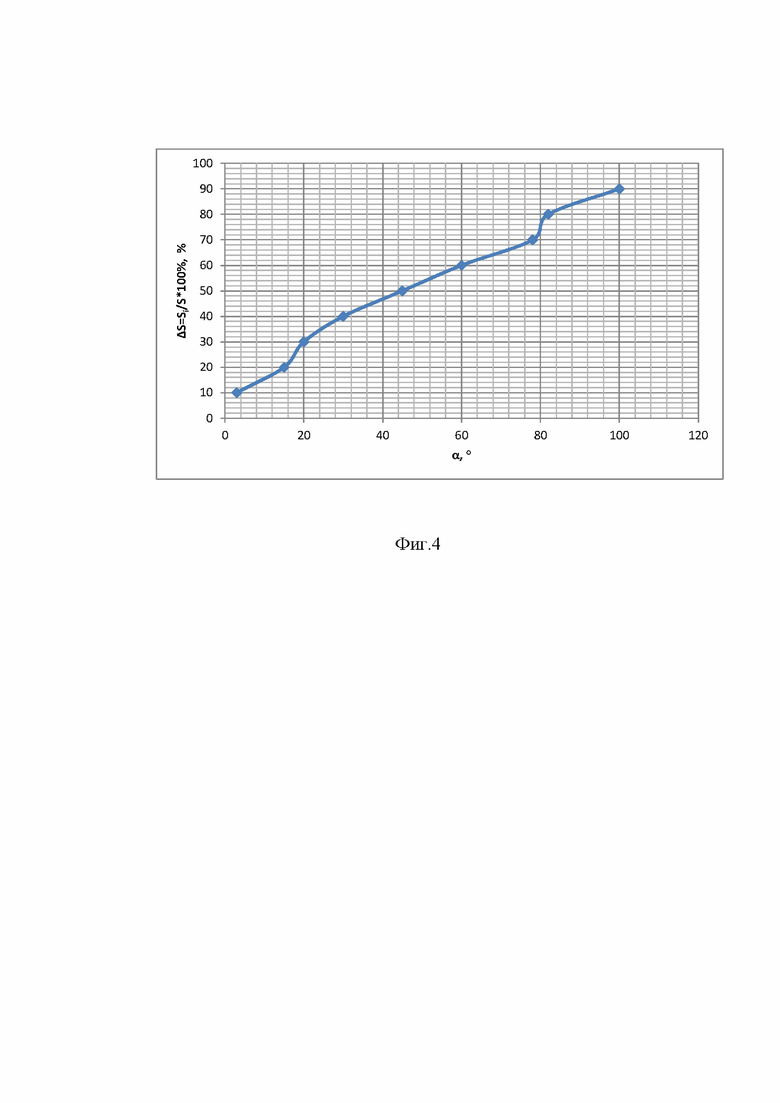

Площадь каждой секции 8, 9, 10 составляет S=30 см2. С помощью заслонок можно уменьшить площадь секции до требуемого расчетом значения. Относительное уменьшение площади ΔSi=Si/S: для первой секции составляет ΔS1=15,7/30=0,52, для второй ΔS2=19,5/30=0,65, для третьей ΔS3-22/30=0,73. Чтобы обеспечить полученное значение Si, необходимо повернуть заслонки 13 в секции i на угол, величина которого определяется из графика зависимости угла поворота заслонок 13 от относительного уменьшения площади ΔSi, % (фиг. 4).

Угол поворота заслонок соответственно в первой секции - 50°, во второй секции - 76°, в третьей секции - 80°.

Положительный эффект - предлагаемая сушилка за счет усовершенствования конструкции позволяет использовать активный гидродинамический режим сушки и организовать непрерывный процесс работы сушилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для волокнистых материалов | 1990 |

|

SU1730519A1 |

| Газораспределительное устройство сушилки кипящего слоя | 1982 |

|

SU1055947A1 |

| Сушилка универсальная энергосберегающая с автоматизированным управлением | 2022 |

|

RU2801016C1 |

| ДВУХСЕКЦИОННАЯ БАРАБАННАЯ СУШИЛКА | 2021 |

|

RU2767423C1 |

| Центробежная сушилка для гранулированных материалов | 1981 |

|

SU1002767A1 |

| АГРЕГАТ ДЛЯ ПРИЕМА, СУШКИ И ХРАНЕНИЯ ЗЕРНА | 1997 |

|

RU2121257C1 |

| Установка для сушки сыпучих материалов | 1979 |

|

SU832278A1 |

| Сушилка противоточная универсальная энергосберегающая с автоматизированным управлением | 2024 |

|

RU2831800C1 |

| СУШИЛКА | 1991 |

|

RU2027128C1 |

| Бродильно-купажный аппарат | 1981 |

|

SU1004468A1 |

Изобретение относится к пищевой промышленности, в частности к сушке гранулированных продуктов, и может применяться как устройство для сушки гранулированных продуктов. Сушилка содержит неподвижный барабан с рубашкой, по оси которого установлен жесткий шнек с постоянным диаметром, имеет многосекционную камеру для подачи теплоносителя в нижней части неподвижного барабана с секциями, внутри каждой секции фиксированы на металлических стержнях подшипниками скольжения с возможностью поворота поворотные прямоугольные заслонки, на каждом стержне, выступающем за пределы многосекционной камеры, установлены шкивы одинакового диаметра, соединенные друг с другом ременной передачей, при этом один из шкивов каждой секции оснащен поворотной ручкой, неподвижный барабан имеет щелевую перфорацию, сушилка снабжена смотровым окном, выполненным в стенке неподвижного барабана для контроля процесса и угла поворота заслонок, в нижней части сушилки имеется патрубок для подачи теплоносителя, а в верхней части неподвижного барабана выполнен патрубок для вывода отработанного теплоносителя. Технический результат - повышение эффективности работы устройства при его использовании. 4 ил.

Сушилка, содержащая загрузочное и разгрузочное устройства, неподвижный барабан с рубашкой, по оси которого установлен жесткий шнек с постоянным диаметром, отличающаяся тем, что дополнительно имеет многосекционную камеру для подачи теплоносителя в нижней части неподвижного барабана с секциями, внутри каждой секции фиксированы на металлических стержнях подшипниками скольжения с возможностью поворота поворотные прямоугольные заслонки, на каждом стержне, выступающем за пределы многосекционной камеры, установлены шкивы одинакового диаметра, соединенные друг с другом ременной передачей, при этом один из шкивов каждой секции оснащен поворотной ручкой, неподвижный барабан имеет щелевую перфорацию, сушилка снабжена смотровым окном, выполненным в стенке неподвижного барабана для контроля процесса и угла поворота заслонок, в нижней части сушилки имеется патрубок для подачи теплоносителя, а в верхней части неподвижного барабана выполнен патрубок для вывода отработанного теплоносителя.

| Сушилка | 1985 |

|

SU1291800A1 |

| Газораспределительное устройство сушилки кипящего слоя | 1982 |

|

SU1055947A1 |

| Установка для сушки травы | 1985 |

|

SU1216597A1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2164650C1 |

| УСТАНОВКА ДЛЯ СУШКИ МАТЕРИАЛЛОВ | 2008 |

|

RU2379605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОЖНОГО ПРОДУКТА | 2002 |

|

RU2213473C1 |

Авторы

Даты

2023-04-24—Публикация

2022-09-30—Подача