водит к преждевременному растрескиванию оболочки при нагревании, неполному восстановлению фосфора в фосфате и, таким образом, к снижению степени извлечения фосфорного ангидрида из сырья. Наносить огнеунорные материалы в количестве, большем 10 вес. % нецелесообразно, поскольку происходит разбавление шихты.

Пример 1. Трикальцийфосфат (СаО 48%; РаОб 42,7%; летучие - 5,3%), углерод (С 94,2%; зола 1,01%; летучие 4,7%) и кварцит (SiO2 97,9%; СаО 0,34%; А120з ;0,05%) истирают до фракции 0,1 мм и перемешивают в соотношении, обеснечиваюп;ем модуль кислотности 0,9 и избыток углерода от стехиометрии 30%. Полученную шихту брикетируют на гидравлическом прессе с обш,им усилием 4 т в матрицах диаметром 10 мм. Полученные брикеты покрывают суспензией глины с соотношением с последуюшей сушкой при 130°С до постоянного веса. Вес оболочек составляет 10% от веса гранул. Гранулы помешают в трубчатую печь, предварительно разогретую до 1350°С, и пропускают через них воздух в количестве, обеснечиваюшем избыток кислорода от стехиометрии 1,5 по отношению к выделяюш,емуся фосфору.

При среднем времени пробывання гранул 90 мин в зоне темнературы 1350°С достигается степень извлечения фосфорного ангидрида 91%.

Отходяшие газы, основными компонентами которых являются фосфорный ангидрид,

двуокись углерода, кислород и азот, направляют на гидратацию. Коицентрация фосфорного ангидрида в отходяших газах составляет около 400 г/м.

Пример 2. Сырье, аналогичное примеру 1, истирают до фракций 0,1 мм, перемешивают в соотношении, обеспечиваюшем модуль кислотности 0,8 и избыток углерода

от стехиометрии 10%, брикетируют и покрывают суспензией шамота с соотношением, равным 1 :3, с последуюшей сушкой при 100°С до постоянного веса. Вес оболочек составляет 5-7% от веса гранул.

Технологические нараметры проведения опытов соответствуют примеру 1. Степень извлечения фосфорпого апгидрида при среднем времепи пребывания гранул в реакционной зоне 60 мин составляет 93%. Концентрация фосфорного ангидрида в отходяHJ,HX газах равна 420 г/м.

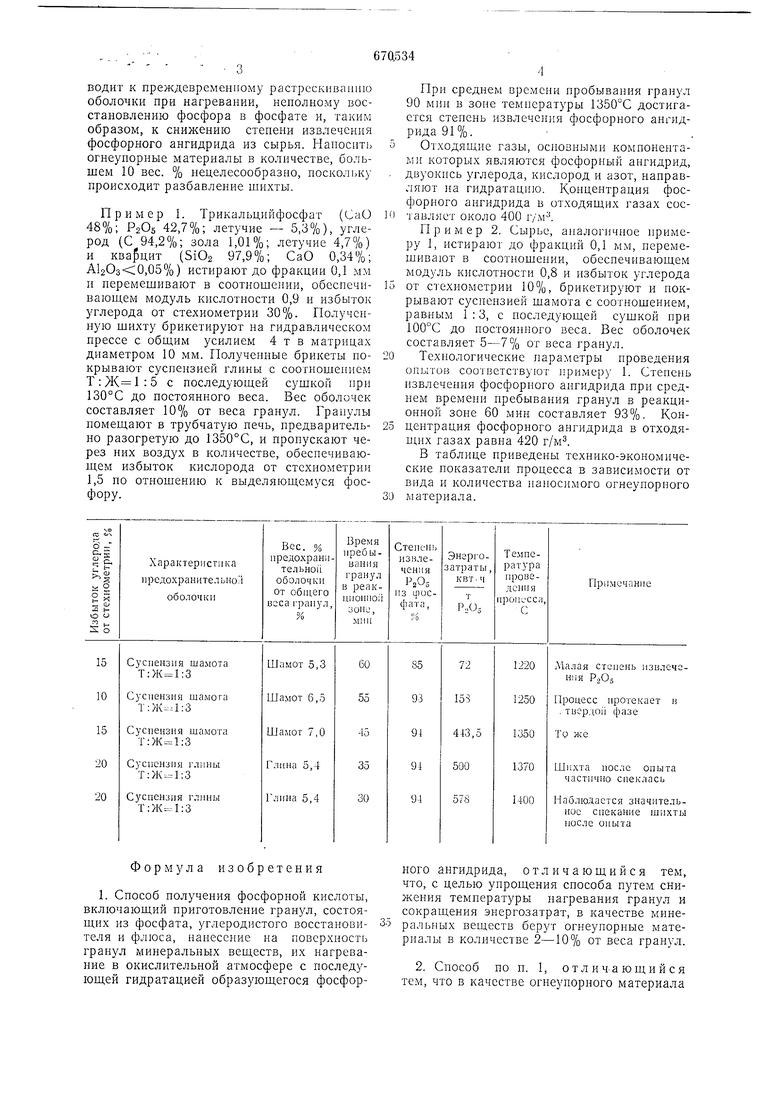

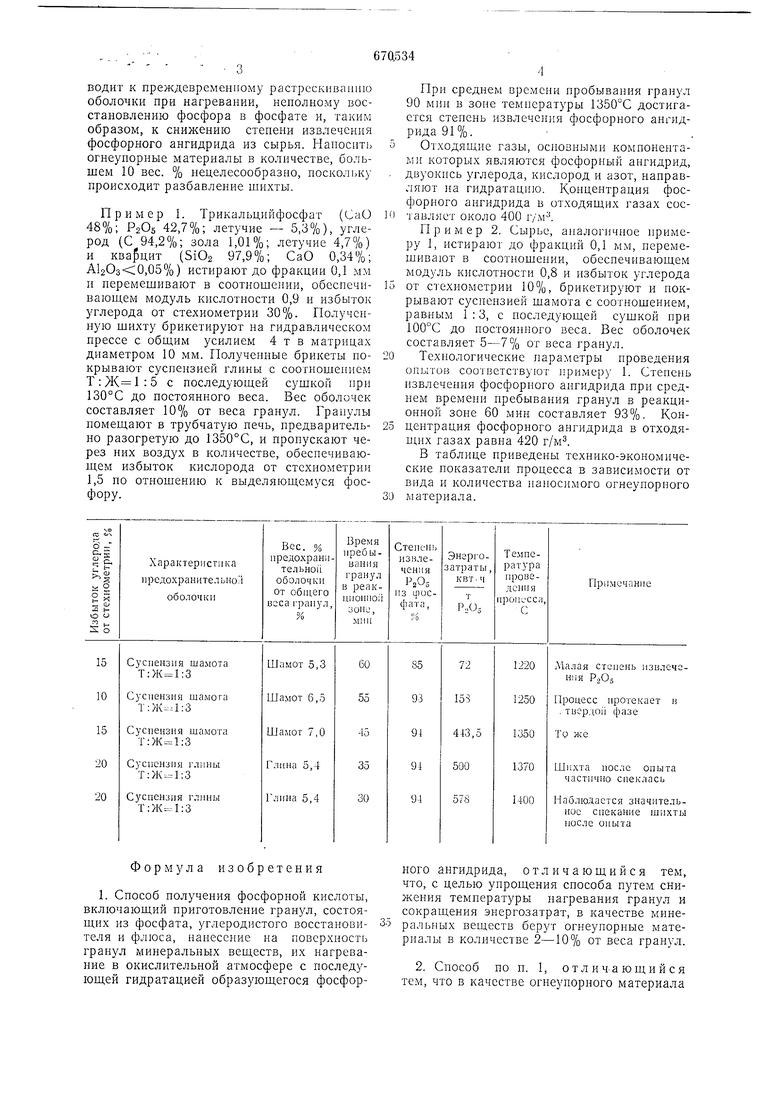

В таблице нриведены технико-экономические показатели процесса в зависимости от вида и количества наносимого огнеупорного

материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для изготовления прибылей | 1981 |

|

SU969449A1 |

| Связующее | 1981 |

|

SU996383A1 |

| РОТАЦИОННАЯ ПЕЧЬ, ИСПОЛЬЗУЕМАЯ ДЛЯ СНИЖЕНИЯ ФОСФОРОСОДЕРЖАЩЕЙ РУДЫ В ПРОЦЕССЕ ОБЖИГА В ПЕЧИ ДЛЯ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ, И СПОСОБ, ПОЗВОЛЯЮЩИЙ СОХРАНИТЬ КОЛЬЦЕОБРАЗНУЮ ФОРМОВКУ В ЗАДНЕЙ ЧАСТИ ПЕЧИ В ПРОЦЕССЕ ОБЖИГА ДЛЯ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2013 |

|

RU2640069C2 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩЕГО УДОБРЕНИЯ ИЗ ИЛОВОГО ОСАДКА ГОРОДСКИХ ВОДООЧИСТНЫХ СООРУЖЕНИЙ И УДОБРЕНИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2013 |

|

RU2532198C1 |

| Леточная масса | 1979 |

|

SU833866A1 |

| ФОСФАТНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ КОМПОЗИЦИЙ | 2004 |

|

RU2279413C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООБРАБОТКИ | 2006 |

|

RU2415708C2 |

| Способ получения фосфорной кислоты | 1973 |

|

SU559892A1 |

| СПОСОБ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2008 |

|

RU2383493C1 |

Формула изобретения

Авторы

Даты

1979-06-30—Публикация

1977-06-15—Подача