(54) СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

12

В ДЕТАЛЯХ

ности процесса за счет снятия Суммарных (термичеоких и структурных) остаточных .на-горяжений в закаленных деталях.

Указанная цель до;ст1нгается тем, что в предлагаемом способе снятия остаточных напряжений IB деталях возбуждение упругих механических резонансных колебаний п-роизводят в два этаиа: сначала на частоте детали (для снятия остаточных структурных напряжений), затем на собственной частоте ст1руктур.ных составляющих материала закаленной детали, которые обуславливают наличие остаточных структур ных i:aпряжений в детали; благодаря этому обеспечиваетея интенсивная релаксация в местах их возникновения и локализации носле термообработки.

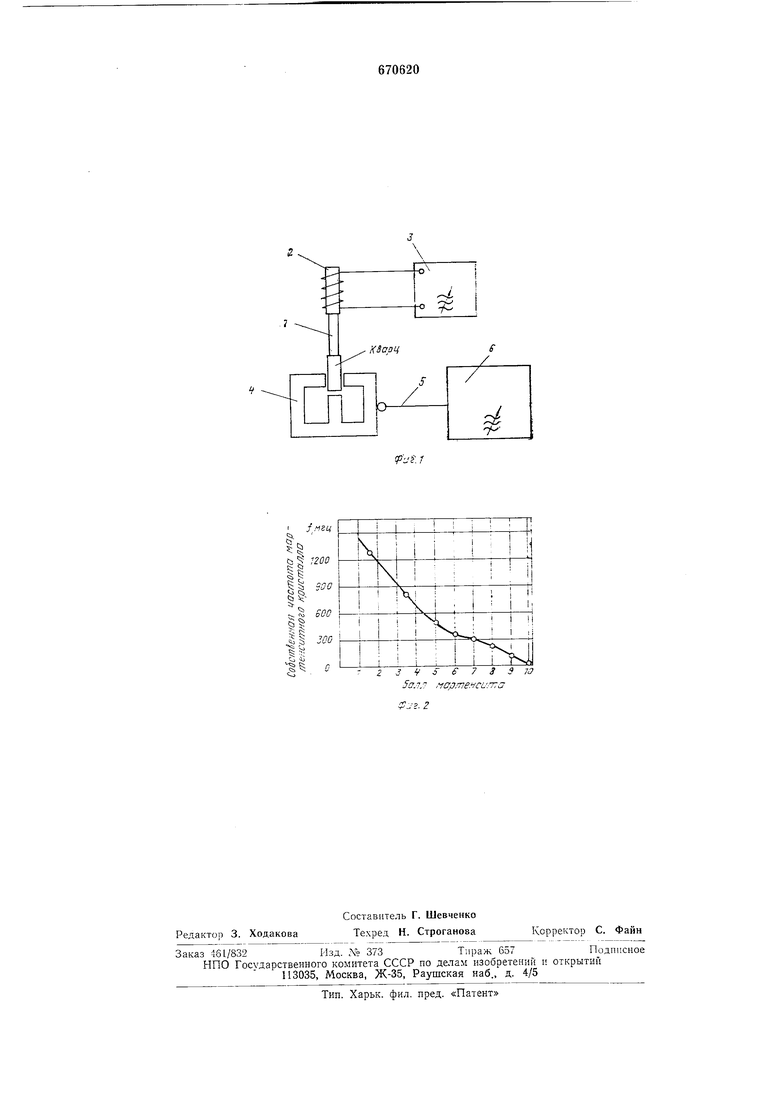

В закаленных стадиях ст1руктурныими составляющиМИ являются цластины мартенсита (или бейннта), расеоложениые в матрице остаточного аустенита. Собственная частота мартенситного кристалла зависит от его размеров, фор.мы и физикомеханических свойспв и может быть рассчитана с некоторыми допущениями по известным формулам. Если сделать допущение, что мартенситный кристалл представляет собой квадратную пластину со стороной а толщиной /г (с принятым соотношением /г : и 1 : 20), заделанную по контуру в аустенитную матрицу, то формула для расчета собственной частоты такого кристалла цосле упрощения и подстановки физи/ко-механических констант материала примет вид

2,5.10/ - W

где / - собственная частота мартенситного кристалла, Гц;

d - длина мартенситного кристалла, мкм.

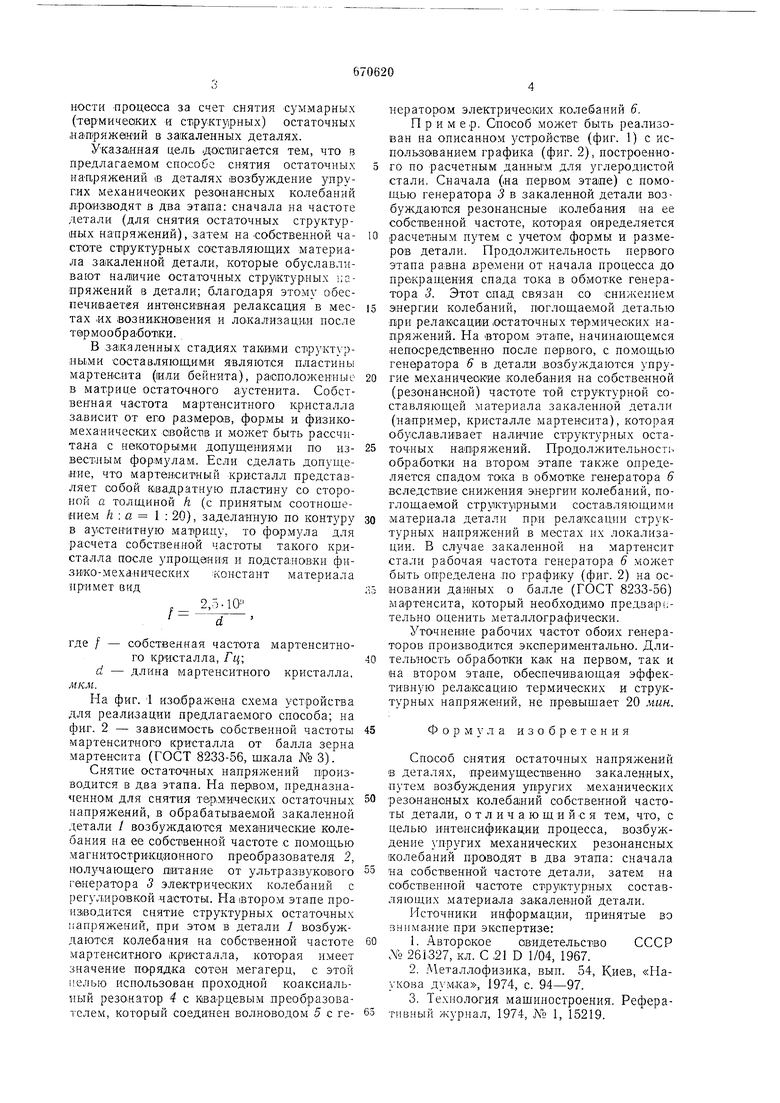

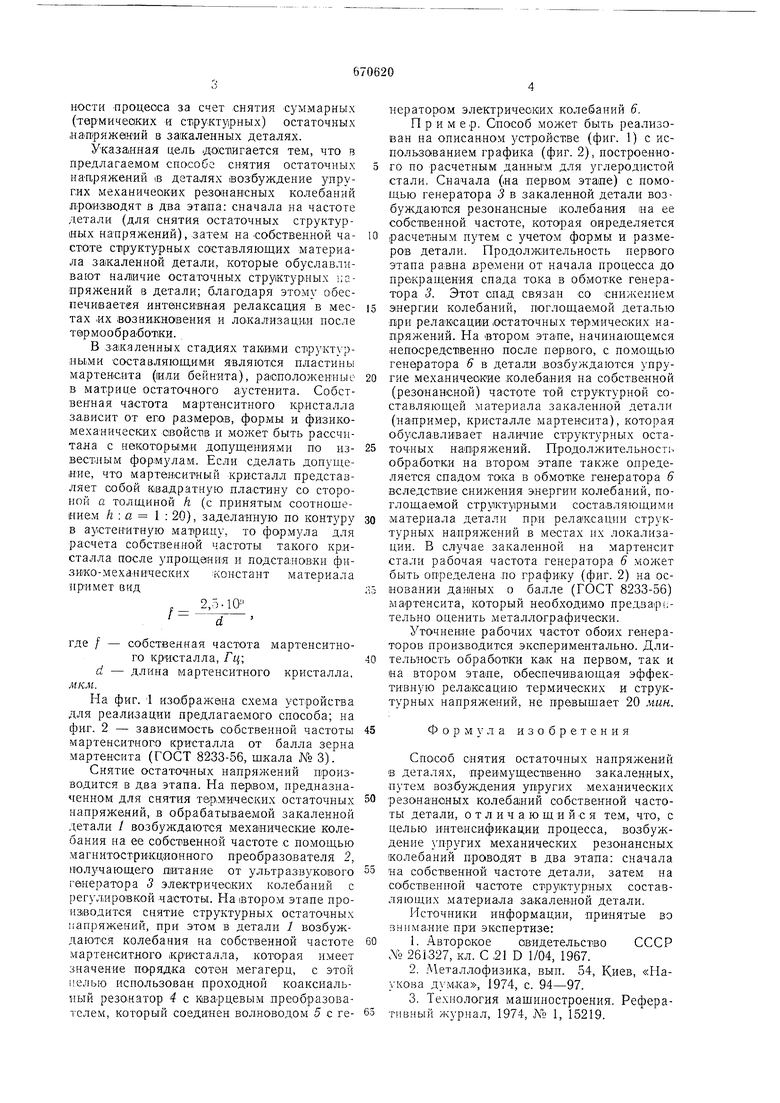

На фиг. 1 изо;бражена схема устройства для реализации предлагаемого способа; на фиг. 2 - зависимость собственной частоты мартенситного кристалла от балла зерна мартенсита (ГОСТ 8233-56, щкала № 3).

Снятие остаточиых напряжений производится в два этапа. На nepsOiM, предназначеннОМ для снятия твр|мических остаточных напряжений, в обрабатываемой закаленной детали / возбуждаются механические колебания на ее собственной частоте с помощью магнитострИКционного преобразователя 2, получающего питание от ультразвуко1вого генератора 3 электрических колебаний с регулировкой частоты. На втором этапе производится снятие структурных остаточных напряжений, при этом в детали / возбуждаются колебания на собственной частоте мартенситного кристалла, которая имеет значение пОрядка сотен мегагерц, с этой использован проходной коаксиальный резонатор 4 с К1ва.рцевым преобразователем, который соединен волноводом 5 с генератором электрических колебаний 6.

Пример. Способ может быть реализован на описанном з стройстве (фиг. 1) с использованием графика (фиг. 2), построенного по расчетным данным для углеродистой стали. Сначала (на первом этапе) с помощью генератора 3 в закаленной детали возбуждаются резонансные колебан-ия на ее собственной частоте, которая определяется

расчетным путем с учетом формы и размеров детали. Продолжительность первого этапа равна времени от начала процесса до прекращения спада тока в обмотке генератора 3. Этот спад связан со 1снижением

энергии колебаний, поглощаемой деталью при релаксации остаточных термических напряжений. На втором этане, начинающемся непосредственно после первого, с помощью генератора 6 в детали возбуждаются упругие механические колебания на собственной (резонансной) частоте той структурной составляющей материала закаленной детали (например, кристалле мартенсита), которая обуславливает наличие структурных остаточных напряжений. Продолжительност. обработки на втором этапе также определяется спадом тока в обмотке геператора 6 вследствие снижения анергии колебаний, поглощаемой структурными составляющими

материала детали пр:и релаксации структурных напряжений в местах их локализации. В случае закаленной на мартенсит стали рабочая частота генератора 6 может быть определена по графику (фиг. 2) на основации данных о балле (ГОСТ 8233-56) мартенсита, который необходимо предза1р ;тельно оценить металлографически.

Уточнение рабочих частот обоих генераторов производится экспериментально. Длительность обработки как на первом, так и на втором этапе, обеспечивающая эффективную релаксацию термических и структурных напряжений, не прввыщает 20 мин.

Формула изобретения

Способ снятия остаточных напряжений в деталях, преимущественно закаленных, путем возбуждения упругих механических

резонансных колебаний собственной частоты детали, отличающийся тем, что, с целью интенсификации процесса, возбуждение упругих механических резонансных колебаний проводят в два этапа: сначала

на собственной частоте детали, затем на собственной частоте структурных составляющих материала закаленной детали.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР .YO 261327, кл. С ,21 D 1/04, 1967.

2.Металлофизика, вып. 54, Киев, «Наукова дум.ка, 1974, с. 94-97.

3.Технология машиностроения. Реферативный журнал, 1974, № 1, 15219.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2003 |

|

RU2240356C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ДЕТАЛИ АКУСТИЧЕСКОЙ ДИАГНОСТИКОЙ | 2006 |

|

RU2320987C1 |

| СПОСОБ ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЛЕГКОДЕФОРМИРУЕМЫХ ВОЛОКНИСТО-СОДЕРЖАЩИХ КОМПОЗИТОВ | 2006 |

|

RU2321848C1 |

| Способ определения температуры и относительного объема фазового превращения металлов и сплавов | 1983 |

|

SU1193551A1 |

| СПОСОБ НАПЛАВКИ ИЗДЕЛИЙ ИЗНОСОСТОЙКИМИ МАТЕРИАЛАМИ | 1997 |

|

RU2109610C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ В УСЛОВИЯХ АКУСТИЧЕСКОГО РЕЗОНАНСНОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2584618C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНОЙ КОНЦЕНТРАЦИИ ОСТАТОЧНЫХ МИКРОНАПРЯЖЕНИЙ В МЕТАЛЛАХ И СПЛАВАХ | 2008 |

|

RU2390763C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254192C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2146818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В УСЛОВИЯХ РЕЗОНАНСНЫХ КОЛЕБАНИЙ СТРУКТУРНЫХ ЧАСТИЦ МАТЕРИАЛА | 2002 |

|

RU2246378C2 |

Sa.i.i :чaa,.cu.nla

Авторы

Даты

1979-06-30—Публикация

1976-07-05—Подача