Изобретение относится к машиностроению, в частности судостроению, и может быть использовано, например, для наплавки трущихся и уплотнительных поверхностей деталей износостойкими материалами.

Известен способ наплавки деталей износостойкими материалами, применяемый для наращивания на поверхности детали слоя материала, увеличивающего массу и размеры детали, причем наплавкой осуществляют восстановление размеров детали, уменьшенных износом. Облицовку поверхностного слоя с особыми свойствами - высокой твердостью и износостойкостью, производят сплавом "Сормайт" и наплавочные работы ведут дуговой, газовой, плазменной или электронной сваркой (Багрянский К. В. , Добротина З.А., Хренов К.К. Теория сварочных процессов, Харьков, 1968). Известный способ наплавки трудоемок, нетехнологичен, не учитывает физико-химические процессы, имеющие место при охлаждении в металлах различных классов и сталей.

Известен способ наплавки деталей износостойкими материалами, при котором производят предварительный подогрев детали, процесс наплавки ведут на обратной полярности от источника постоянного тока, после завершения наплавки деталь охлаждают.

Технической задачей изобретения является увеличение срока службы изделий и снижение энергоемкости процесса за счет более полного заполнения пустот, дефектов и трещин материала изделия расплавом и лучшего сцепления в горячем состоянии разнородных материалов (изделия и наплавляемого металла).

Поставленная задача достигается тем, что согласно способу перед наплавкой возбуждают в материале изделия ультразвуковые колебания, определяют частоту собственных колебаний материала и осуществляют ультразвуковые воздействия одновременно с наплавкой износостойкого материала.

Перед наплавкой интенсивность ультразвуковых колебаний плавно поднимают от минимально возможного уровня до уровня 0,2-0,3 величины разрушающих напряжений на растяжение для данного материала.

Перед наплавкой возбуждают в металле изделия ультразвуковые колебания с частотой 0,60-50 мГц с учетом структурных особенностей и кристаллического строения металла, а после ультразвукового воздействия на частоте собственных колебаний переходят на частоту воздействия, близкую к резонансной.

Параметрами ультразвуковых колебаний, возбуждаемых в процессе наплавки в материале изделия, управляют с использованием программы, заложенной в память микропроцессора.

До, во время и после наплавки осуществляют неразрушающий контроль материала изделия.

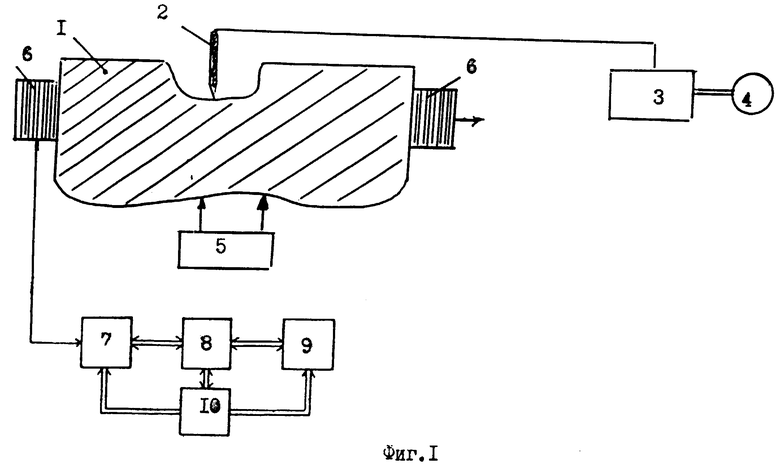

На чертеже приведена схема реализации способа.

Способ осуществляют следующим образом. Внутри детали в зависимости от конструктивных особенностей и доступности наплавку производят в специальную канавку 2 или плоскую поверхность детали 1. Наплавку осуществляют, например, от источника постоянного тока 3 на обратной полярности, оборудованным амперметром типа М 4200 класса 1,5 для контроля сварочного тока. Для получения необходимых физико-химических свойств материала наплавки в деталь 1 вводят посредством преобразователей 6 ультразвуковые колебания, частоту которых согласуют с собственными колебаниями материала детали 1, то есть производят обработку детали в резонансном режиме. Рабочий режим ультразвуковых преобразователей задается генератором 7 и соединенным с ним последовательно усилителем 8 с программным управлением, усилителем 9 мощности и микропроцессором 10. Параметрами ультразвуковых колебаний управляют с использованием программы, заложенной в память микропроцессора 10. Перед наплавкой возбуждают в материале детали 1 ультразвуковые колебания в диапазоне от 0,6 до 50 мГц, регистрируют их, выявляют собственные частоты материала, определяют их спектры и производят неразрушающий контроль изделия до наплавки, причем диапазон частот ультразвукового воздействия 0,6 до 50 мГц, регистрируют их, выявляют собственные частоты материала, определяют их спектры и производят неразрушающий контроль изделия до наплавки, причем диапазон частот ультразвукового воздействия 0,6-50 мГц выбирают исходя из условий волнового подобия и кристаллического строения материала изделия, так как для приведения локального участка изделия в возбужденное состояние необходимо, чтобы длина волны была соизмерима с размерами неоднородностей, слагающих материал изделия. При скорости распространения ультразвуковой волны в материале изделия 1, равной 5000 м/с, и размерах кристаллов, слагающих металл изделия, в пределах 0,1-3,0 мм частоты ультразвукового воздействия будут соответственно равны:

при длине волны 0,1 мм:(5000 м/с)/(0,1х10 м) = 50 мГц

при длине волны 3,0 мм:(5000 м/с)/(3,0х10 -3м)=1,5 мГц.

При условии, что размеры пор и трещин в материале изделия могут превышать 3,0 мм, нижний диапазон ультразвукового воздействия выбирают не 1,5, а 0,6 мГц.

Интенсивность ультразвуковых колебаний плавно поднимают от минимально возможного уровня до величины, равной 0,2-0,3 от величины разрушающих напряжений материала изделия на растяжение в совокупности с наплавкой расплавленного металла на поверхность изделия, причем вначале приводят локальный участок изделия 1 в возбужденное состояние воздействуя на него ультразвуковыми колебаниями в широком диапазоне частот от 0,6 до 1,5 мГц с шагом через 1,0 кГц, варьируя частоты воздействия от минимума 0,6 мГц до максимума 50 мГц, а затем воздействие осуществляют в обратном порядке 50 мГц-1,5 мГц. Воздействия осуществляют в течение времени, при котором деформации сжатия материала изделия сменят деформации растяжения. После этого переходят на частоту ультразвукового воздействия, равную частоте собственных колебаний материала изделия, в совокупности с наплавкой на поверхность изделия износостойкого материала.

Перед наплавкой изделие 1 подвергают местному нагреву от источника 5. В материале изделия 1 возбуждают ультразвуковые колебания и в местах изделия, температура нагрева которых превышает 80oС инициируют кавитирующие взрывы, которые возникают при распространении ультразвуковой волны в зоне разрежения волны и схлопывающихся в зоне сжатия. Это способствует резкому увеличению проницаемости жидкого расплава в поры, трещины, дефекты за счет кумулятивной миграции флюидов расплавленного металла и более полному заполнению их, а также более прочному сцеплению в горячем состоянии разнородных материалов - материала изделия и металла, направляемого на его поверхность.

Для повышения эффективности способа и продления срока службы изделия во время наплавки измеряют температуру изделия, выбирают оптимальный режим наплавки с таким условием, чтобы избежать негативных явлений - индуцирования в материале изделия остаточных напряжений, и до, во время и после ультразвукового воздействия измеряют в материале изделия скорости распространения продольной и двух сдвиговых волн с взаимно ортогональной поляризацией. Зная плотность материала изделия, упругие постоянные второго и третьего порядка, определяют исходя из соотношений нелинейной теории упругости Мурнагана начальные напряжения, действующие в материале изделия в процессе наплавки. Исходя из напряженно-деформированного состояния материала изделия выбирают оптимальный режим наплавки и скорость его нанесения на поверхность изделия.

Таким образом, приведение локального участка материала изделия в возбужденное состояние ультразвуком в широком диапазоне частот способствует более полному заполнению пустот, дефектов, трещин материала изделия расплавом, что в конечном итоге увеличивает срок службы изделия и снижает энергоемкость процесса на 20-40% по сравнению с имеющимися технологиями, поскольку вибрации, вызываемые ультразвуком, позволяют расплавленному металлу проникнуть вглубь материала изделия и более полно заполнить поры, трещины, дефекты, повысив при этом на 10-20% прочность материала и в 2-5 раз срок службы изделий.

Предлагаемым способом производят наплавку на любые твердые поверхности металлов, пористость которых находится в пределах 1% и выше, причем чем выше пористость металла, тем эффективнее работает способ, в особенности в режиме ультразвукового воздействия, близком к резонансному.

Сущность способа состоит в том, что на пути распространения ультразвуковой волны возникают волны сжатия и разрежения, способствующие тому, что флюиды в виде расплава металла, попадающие в поры, трещины, дефекты, диффундируют в них на несколько порядков быстрее, чем в отсутствие ультразвуковой волны. В особенности этот эффект проявляется на частоте резонанса, что в свою очередь сопровождается перераспределением поля упругих напряжений на пути распространения ультразвуковых колебаний; дегазацией локального участка материала изделия, то есть истечения газовых компонент из пор, дефектов, трещин под воздействием микровибраций; кавитирующими явлениями, носящими вероятностный характер, и проявляющимися при определенных начальных и граничных условиях.

Основными из этих условий являются:

- совпадение направление распространения ультразвуковой волны с направлением простирания пор и трещин в материале изделия;

- соизмеримость длины волны и размеров пор и трещин в материале изделия;

- близость частоты ультразвуковых импульсов к частоте собственных колебаний флюидов расплава, попадающего в поры и трещины материала изделия; температурные градиенты на пути распространения ультразвуковой волны;

- наличие твердых включений в расплаве, твердых частиц размерами 0,01-0,03 мм, что способствует зарождению кавитирующих явлений на пути распространения ультразвуковой волны, причем в зоне разрежения возникают гидроразрывы - мельчайшие пузырьки, заполненные паром и газом и схлопывающиеся в зоне сжатия ультразвуковой волны. Преимущества способа состоят в том, что возбуждение в материале изделия ультразвуковых колебаний с интенсивностью 0,2-0,3 от величины разрушающих напряжений на растяжение позволяют:

- закачать в материал упругую энергию в выбранном диапазоне частот в режиме накопления и тем самым управлять состоянием и свойствами материала в процессе наплавки;

- повысить эффективность способа за счет более полного заполнения пор, трещин и дефектов изделия и тем самым повысить не только прочность материала, но и увеличить срок его службы;

- снизить энергоемкость способа на 20-40%.

Использование способа позволит значительно повысить качество наносимых покрытий, снизить энергоемкость и увеличить срок службы изделия по сравнению с имеющимися классическими технологиями наплавки не использующими упругий (миграционный) эффект, кавитацию и структурно-механические свойства материалов изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2109841C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 1991 |

|

RU2026887C1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| СПОСОБ НАНЕСЕНИЯ ЭМАЛИ НА СТАЛЬНЫЕ ДЕТАЛИ | 1997 |

|

RU2109846C1 |

| СПОСОБ НАПЛАВКИ ТРУЩИХСЯ И УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ИЗНОСОСТОЙКИМИ МАТЕРИАЛАМИ | 1996 |

|

RU2089361C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ПРОПИТКИ И СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010701C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ РЕКУЛЬТИВАЦИИ ПОЧВ, ЗАГРЯЗНЕННЫХ РАДИОНУКЛИДАМИ | 1991 |

|

RU2028016C1 |

| СПОСОБ НАПЛАВКИ ПОКРЫТИЯ | 2001 |

|

RU2212988C2 |

Способ может быть использован для наплавки трущихся и уплотнительных поверхностей износостойкими материалами. Перед наплавкой возбуждаются в материале изделия ультразвуковые колебания. Определяют частоту собственных колебаний материала деталей. Одновременно с наплавкой осуществляют ультразвуковое воздействие в резонансном режиме. Интенсивность ультразвуковых колебаний перед наплавкой плавно увеличивают от минимально возможного уровня до 0,2 - 0,3 величины разрушающих напряжений на растяжение для данного металла. Полученные в процессе наплавки физико-химические свойства материала не уступают по своим характеристикам материалу изделия. Достигается более высокое качество наплавки, снижается энергоемкость и увеличивается срок службы изделий. 3 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 1016912, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шехтер С.Я | |||

| и др | |||

| Наплавка металлов | |||

| - М.: Машиностроение, 1969, с.54 - 62. | |||

Авторы

Даты

1998-04-27—Публикация

1997-08-20—Подача