Предлагаемые изобретения относятся к области металлообработки, в частности к изготовлению длинномерных маложестких осесимметричных валов.

Известен способ снятия внутренних напряжений в металлических деталях, включающий предварительное нагружение детали сосредоточенной массой, величина которой составляет 0,03-50 величины массы обрабатываемой детали, и последующую вибрацию детали при резонансной частоте [Авторское свидетельство СССР №559970, кл. C 21 D 1/30; 1977].

Недостатком данного способа является ограниченность его применения для обработки валов малой жесткости из-за больших прогибов под действием сосредоточенной массы.

Известен способ вибрационной обработки валов, наиболее близкий к заявляемому изобретению и выбранный в качестве прототипа, с приложением вибрационной нагрузки эксцентрично его продольной оси с нагружением вала крутящими моментами, причем по сечениям они могут отличаться друг от друга [Авторское свидетельство СССР №1230715, B 21 D 3/16, 1986].

Недостатком данного способа является проработка вала только крутильными колебаниями и только одной частоты, что ограничивает эффективность виброобработки.

Известно устройство для вибрационной обработки длинных валов, взятое за прототип, содержащее платформу для размещения на ней вала, вибровозбудитель дебалансный, выполненный с возможностью размещения вблизи одного из торцов вала с использованием промежуточного рычага, размещаемого непосредственно на валу, и рычажно-маятниковые механизмы, каждый из которых содержит маятниковый рычаг и сосредоточенную массу, причем эти механизмы выполнены с возможностью размещения справа и слева от оси вала [Авторское свидетельство СССР №1230715, B 21 D 3/16, 1986].

Недостатком данного устройства является ограниченность технологических возможностей из-за трудностей регулировки амплитудных деформаций, использования только крутильных колебаний.

Задача, на решение которой направлены заявляемые изобретения, заключается в повышении стабильности форм и размеров в эксплуатационный период осесимметричных длинномерных маложестких деталей с достижением следующих технических результатов: снижения уровня остаточных напряжений в объеме детали за счет интенсификации релаксационных процессов; более равномерного распределения по длине осевых остаточных напряжений за счет комплексного вибрационного воздействия; повышение производительности путем снижения числа операций механической обработки за счет уменьшения величины послеоперационного коробления, а также использования для обработки времени межоперационного хранения.

Эта задача решается тем, что в способе вибрационной обработки валов, включающем установку вала в стапель и нагружение вала изгибающими и крутящими моментами, прикладываемыми эксцентрично его оси, вал размещают вертикально, создают предварительное статическое нагружение вала, фиксируют в опорах, прикладывают изгибные и крутильные колебания на резонансных частотах к тем поперечным сечениям вала, в которых расположены зоны пучностей определенных частот колебаний, при этом к одному из торцов вала дополнительно прикладывают крутильно-продольные колебания. Частота колебаний, прикладываемых к поперечным сечениям вала, может быть равной или одной гармонике в местах пучностей данной гармоники или кратной частоте трех низших гармоник в местах узлов смещений других гармоник. Расположение зон пучностей по длине вала можно задавать в условиях приложения статической нагрузки.

Эта задача решается также тем, что в устройстве для вибрационной обработки деталей типа вал, содержащем механический привод с поводком, оно содержит скользящие опоры двух видов, жесткие и упругие, узел статического нагружения, поводок в виде призмы соединен через рычажно-шатунный механизм с кривошипным приводом, при этом шатун выполнен с возможностью смещаться вдоль рычагов, а на торце заготовки крепится упругий преобразователь, на который воздействует электромеханический вибратор.

Размещение вала вертикально повышает точность за счет исключения прогиба вала под действием собственного веса.

Предварительное статическое нагружение вала стабилизирует параметры вибрационной обработки за счет сохранения постоянной жесткости системы.

Фиксация вала в опорах обеспечивает определенную его ориентацию относительно вибровозбудителей без изменения жесткости системы в процессе виброобработки.

Нагружение вала изгибными колебаниями позволяет стабилизировать структуру заготовки путем поперечных смещений за счет снижения осевых остаточных напряжений, а нагружение вала крутильными колебаниями позволяет аналогично изгибным снизить тангенциальные остаточные напряжения, при этом совместное действие изгибных и крутильных колебаний за счет их комплексного воздействия на заготовку позволяет максимально эффективно проработать материал заготовки по всем сечениям, а приложение изгибных и крутильных колебаний в поперечных сечениях вала, в которых расположены зоны пучностей определенных частот колебаний, позволяет повысить равномерность проработки заготовки по длине за счет одинаковой амплитуды колебаний во всех сечениях.

Резонансные частоты обеспечивают обработку с максимальными деформациями при минимальных энергозатратах.

Приложение колебаний к торцу вала позволяет упростить конструкцию механизма возбуждения вибраций за счет разделения механизмов возбуждения различных видов колебаний.

Крутильно-продольные колебания прорабатывают заготовку более равномерно за счет различного расположения пучностей и узлов продольной и крутильной составляющей вибраций.

Приложение колебаний одной частоты интенсифицирует процесс релаксации напряжений за счет компенсации демпфирования при колебаниях по длине вала.

Приложение колебаний в сечениях, где расположены пучности колебаний, снижает энергоемкость процесса виброобработки путем устранения интерференции.

Приложение нагрузки с различной частотой делает возможным более равномерную проработку вала по длине за счет различного распределения по длине пучностей и узлов на различных гармониках.

Частоты колебаний, кратные одной из частот трех низших гармоник, обеспечивают резонансную обработку с минимальными энергозатратами без усложнения вибровозбудителей.

Приложение нагрузки в узлах смещений других гармоник повышает равномерность свойств заготовки по длине за счет создания деформаций по всем ее участкам.

Изменение расположения зон пучностей по длине вала обеспечивает равномерность проработки по длине за счет создания одинаковых циклических деформаций по всем сечениям.

Приложение статической нагрузки изменяет жесткость системы, что приводит к изменению резонансной частоты системы.

Направляющие позволяют регулировать положение опор относительно друг друга с учетом гармоник колебаний данного вала.

Опоры позволяют осуществлять виброобработку в вертикальном положении за счет ориентации заготовки относительно механизмов возбуждения вибрационного движения, причем жесткие опоры позволяют зафиксировать в определенных сечениях заготовку для комплексного вибрационного нагружения, а упругие опоры стабилизируют процесс виброобработки за счет ориентации оси заготовки вдоль направляющих без демпфирования рабочих колебаний всех видов.

Скользящие опоры дают возможность изменять сечения фиксации различных валов путем их перемещения по направляющим.

Узел статического нагружения позволяет расширить технологические возможности установки за счет возможности изменения собственной частоты вала.

Призма для передачи вибраций расширяет универсальность устройства за счет возможности закрепления заготовок различных диаметров.

Кривошипный привод позволяет возбуждать вибрации в любом сечении вала с заданной частотой и амплитудой изгибных колебаний.

Рычажно-шатунный механизм передачи вибраций позволяет генерировать изгибно-крутильные за счет эксцентричного приложения поперечной силы.

Шатун с возможностью смещения вдоль рычагов расширяет технологические возможности установки за счет регулирования амплитуды крутильных колебаний.

Крепление на торце заготовки упругого преобразователя позволяет повысить скорость релаксации остаточных напряжений за счет обработки заготовки комплексными крутильно-продольными колебаниями путем преобразования продольных колебаний на приводе в комплексные колебания на торце заготовки.

Электромеханический вибратор обеспечивает экологичность установки, надежность ее работы и упрощает эксплуатацию установки.

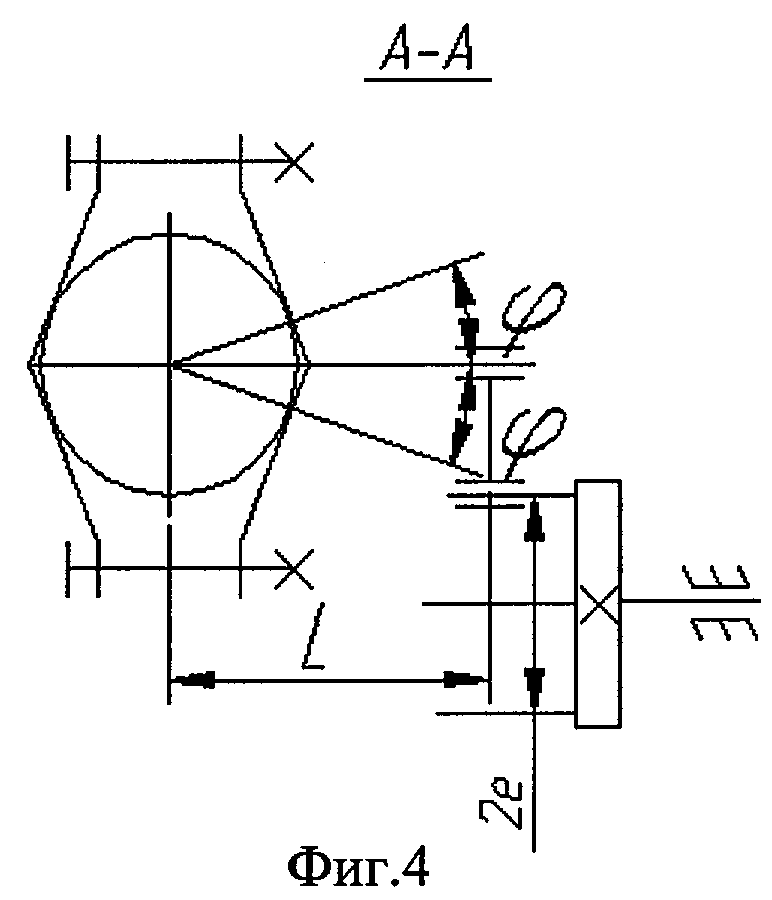

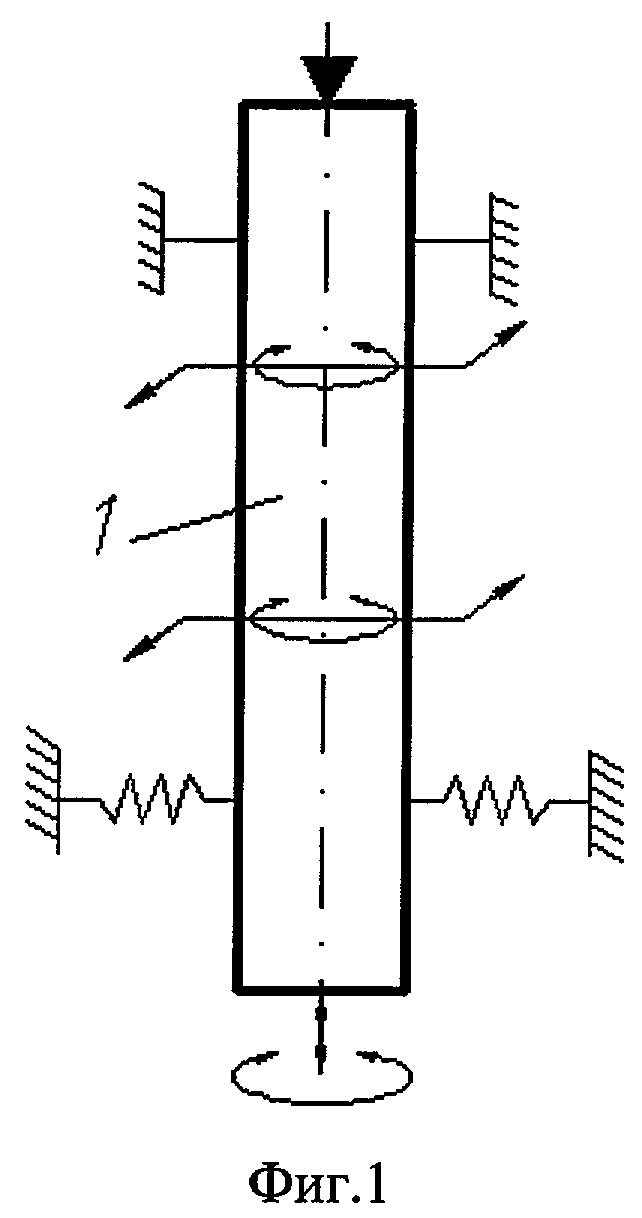

Предлагаемое изобретение иллюстрируется чертежами, где приведены: на фиг.1 - схема нагружения заготовки; на фиг.2 - эпюры деформаций; на фиг.3 - общий вид устройства для осуществления способа вибрационной обработки; на фиг.4 - поводок с кривошипным приводом.

Способ виброобработки производят следующим образом. Вал 1 (фиг.1) перед обработкой предварительно нагружают продольной силой для создания определенной жесткости системы и, соответственно, собственной частоты. В сечениях вала 1, соответствующих зонам пучностей определенных частот колебаний, генерируют крутильные и изгибные колебания с определенной частотой и амплитудой (фиг.2). В торец вала 1 передаются крутильно-продольные вибрации. За счет различных частот виброобработки, форм колебаний, максимальных амплитуд колебаний на различных резонансных частотах процесс релаксации интенсифицируется. За счет изменения жесткости системы путем регулирования осевого поджатия обработка может проводиться на различных резонансных частотах со смещением соответственно зон пучностей по длине заготовки вала 1. Циклические напряжения складываются с внутренними остаточными напряжениями, что приводит к превышению предела пластичности материала заготовки. За счет этого происходит как микропластическая деформация (перемещения дислокации, сдвиг атомов в узлах кристаллической решетки), так и макропластическая деформация (движение отдельных блоков материала). При этом структура металла переходит в равновесное состояние.

Устройство для вибрационной обработки (фиг.3, 4) содержит жесткие опоры 2 и упругие опоры 3, зафиксированные на направляющих 4. Жесткие опоры 2 неподвижно закреплены, а упругие опоры 3 через карданную передачу 5 упруго связаны с направляющими 4. На валу 1 крепятся призмы 6, в которые вставлены стержни 7, через шатуны 8 соединенные с кривошипным механизмом 9, установленные на приводном валу 10. Стержни 7 в разных призмах 6 направлены в перпендикулярных направлениях. На нижнем конце вала 1 зафиксирован упругий преобразователь 11, который опирается на пластину 12. Упругий преобразователь 11 поджимается бойком 13, который пружиной 14 постоянно отжимается к профильному диску 15. Сверху вал 1 нагружается гидравлическим поджимом 16.

Устройство работает следующим образом. Гидравлическим поджимом 16 создается предварительное нагружение Р в заготовке с целью создания определенной жесткости системы. Вал 1 жестко крепится скользящими опорами 2 (в случае отношения длины к диаметру l/d≥12 таких опор необходимо несколько) в узлах смещений. Для устойчивости вала 1 при обработке он дополнительно крепится упругими опорами 3, которые могут смещаться в продольном направлении и поворачиваться относительно оси вала 1. На закрепленные в определенных поперечных сечениях вала 1 призмы 6 посредством шатуна 8 от кривошипного механизма 9 передаются изгибающий и крутящий моменты МИЗГi и МКрi, которые приводят к изгибным смещениям вала и его закручиванию на угол 2ϕ с частотой, равной частоте вращения приводного вала 10 ni. Амплитуда колебаний задается: изгибных - за счет регулирования эксцентриситета ei кривошипа относительно оси вращения, крутильных - за счет изменения L плеча смещением шатуна по стержню 7.

При использовании нескольких призм 6 по длине вала 1 с расположением стержней 7 в них в перпендикулярных направлениях обработка изгибными колебаниями проводится в двух плоскостях. Изменяя амплитуды поперечных смещений, можно прорабатывать вал во всех продольных плоскостях. За счет различных частот вращения кривошипных механизмов 9 вал 1 прорабатывается на различных гармониках. Вращение профильного диска 15 приводит к воздействию на боек 13, который, скользя по выступам профильного диска 15, приводит к продольным смещениям торца упругого преобразователя 11, который преобразует их в крутильно-продольные на торце вала 1. Смещая призмы 6 по длине вала 1, их размещают в пучностях соответствующих частот.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2007 |

|

RU2355546C2 |

| УСТРОЙСТВО ВИБРОСВЕРЛИЛЬНОЕ | 2011 |

|

RU2478023C2 |

| УСТАНОВКА ДЛЯ ВИБРООБРАБОТКИ МАЛОЖЕСТКИХ ДЕТАЛЕЙ | 2008 |

|

RU2416475C2 |

| Способ усталостных испытаний лопастей воздушного винта и установка для его осуществления | 2021 |

|

RU2767594C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2003 |

|

RU2245763C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| Способ базирования борштанги | 1990 |

|

SU1818176A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2434729C1 |

| Способ обработки металлических изделий | 1988 |

|

SU1502629A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении длинномерных маложестких осесимметричных валов. Способ включает установку вала в стапель и нагружение вала изгибающими и крутящими моментами, прикладываемыми эксцентрично его оси. Вал размещают вертикально, создают предварительное статистическое нагружение вала, фиксируют его в опорах, прикладывают изгибные и крутильные колебания на резонансных частотах к тем поперечным сечениям вала, в которых расположены зоны пучностей определенных частот колебаний. При этом к одному из торцов вала дополнительно прикладывают крутильно-продольные колебания. Устройство содержит механический привод с поводком, направляющие, скользящие опоры двух видов, жесткие и упругие. Имеется также узел статистического нагружения. Поводок выполнен в виде призмы и соединен через рычажно-шатунный механизм с кривошипным приводом. При этом шатун выполнен с возможностью смещения вдоль рычагов, а на торце заготовки закреплен упругий преобразователь, на который воздействует электромеханический вибратор. Расширяются технологические возможности вследствие уменьшения трудностей регулировки амплитудных деформаций. 2 н. и 2 з.п. ф-лы, 4 ил.

| Способ правки валов | 1985 |

|

SU1230715A1 |

| Способ правки коленчатых валов | 1990 |

|

SU1786141A1 |

| СПОСОБ ПРАВКИ ИЗОГНУТЫХ КОЛЕНЧАТЫХ ВАЛОВ И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2157738C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА В ПОПЕРЕЧНОМ СЕЧЕНИИ НЕСТАЦИОНАРНОГО ГАЗОВОГО ПОТОКА | 2019 |

|

RU2705914C1 |

Авторы

Даты

2005-06-20—Публикация

2003-12-19—Подача