Полые изделия, получаемые в литейных, могут иметь различные пороки, видимые при внешнем осмотре и обнаруживаемые при гидравлическом испытании.

К числу последних недостатков относятся треп1,ины, спаи и поры. Как правило, гидравлическое испытание производится после механической обработки деталей, так как в процессе станочной обработки lisделия могут быть повреждены в результате небрежных ударов, неправильного зажима в патронах станков и т. п.

Несмотря на большое разнообразие систем машин и установок для гидравлического испытания полых тел, в большинстве своед они в техническом и метрологическом отношениях несовершенны и часто носят весьма примитивный характер.

Задачей настоящего изобретения является автоматизЕщия процесса гидравлического испытания.

Для этого применяется машина, в которой полые тела зажимаются посредством гидравлических , рабочая среда в которые подается через управляемый кулачковым механизмом клапан.

Согласно изобретению, для подачи среды внутрь испытуемой детали служит вентиль, установленный в одной из зажимных головок и имеюш,нй гильзу, получаюш;ую аксиальные перемеш;ения От испытуемой , зажимаемой между ней и второй головкой, в которую подается среда для осуществления зажима.

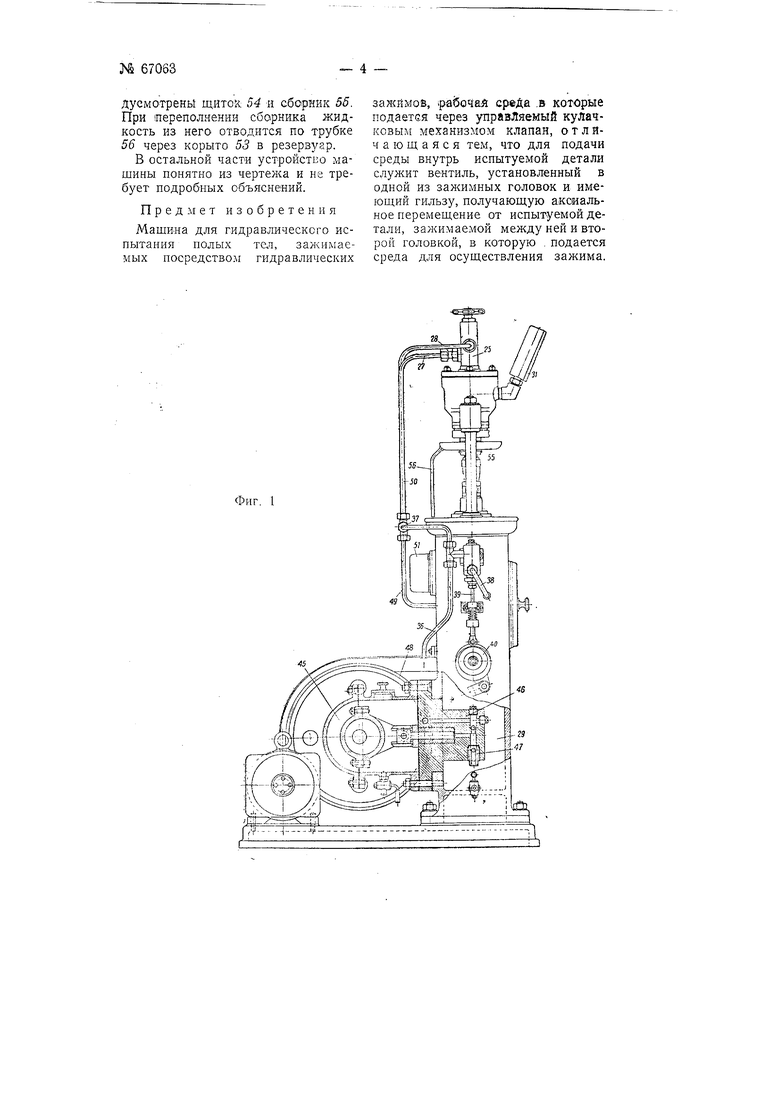

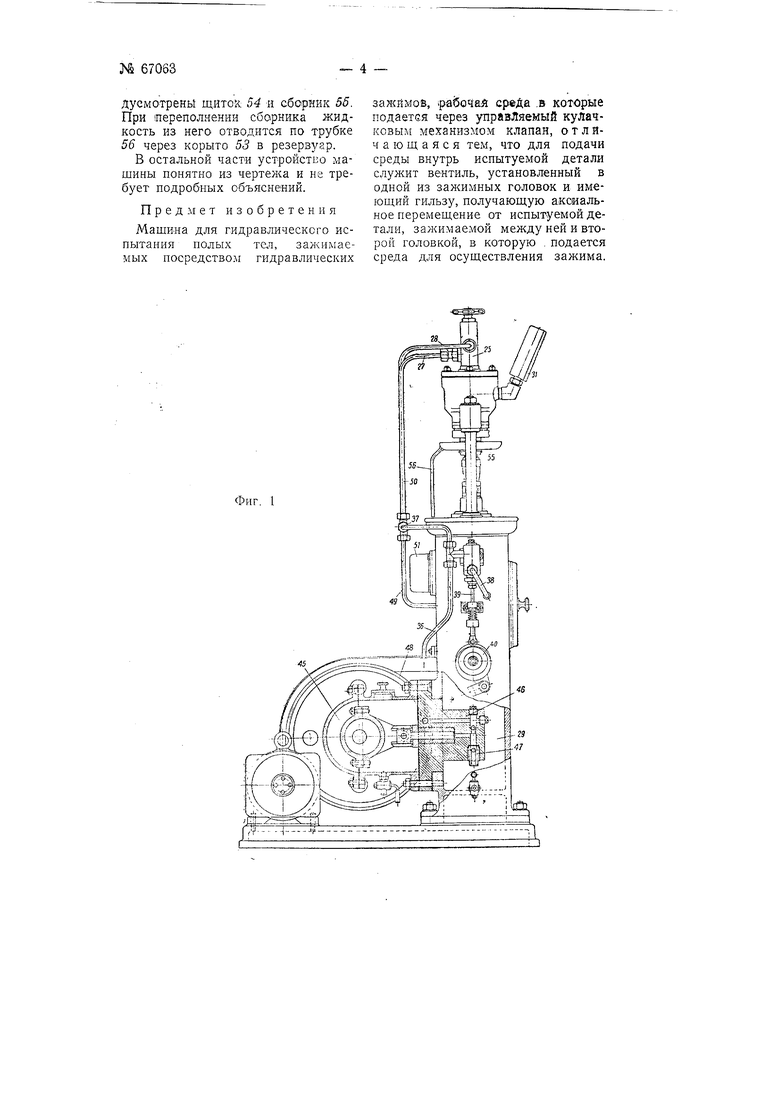

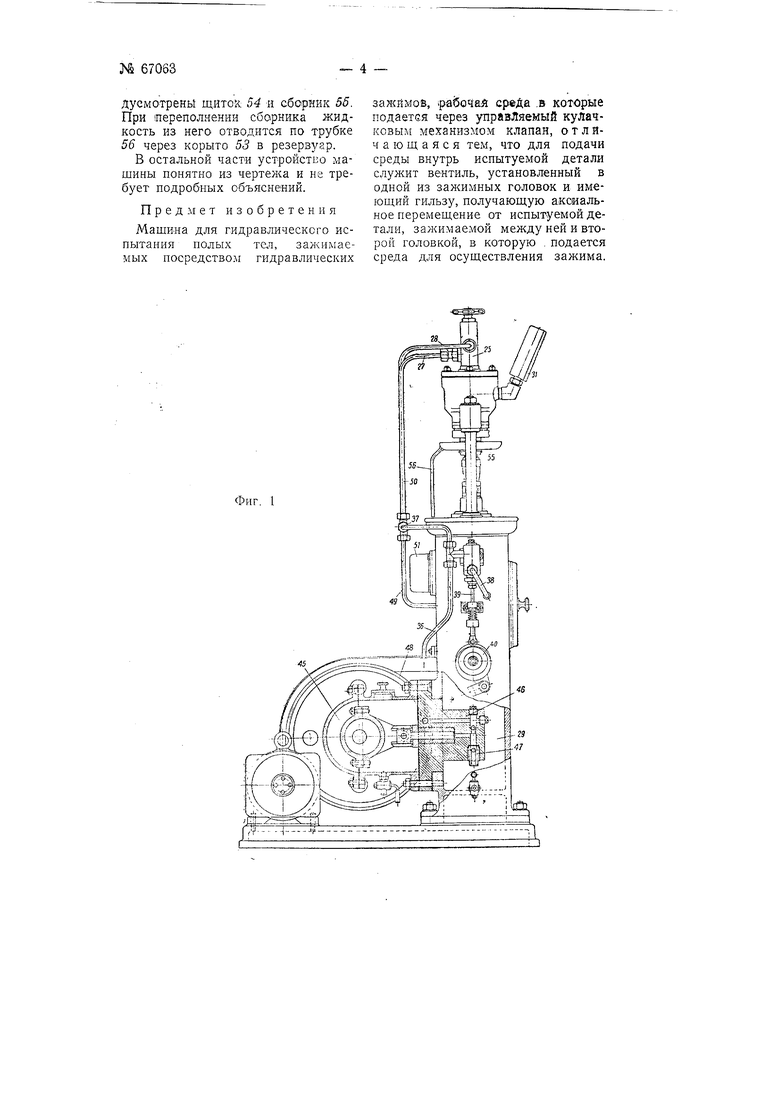

На фиг. 1 и 2 чертежа, предлагаемая машина изображена в двух проекциях с частичным разрезом.

Механизм зажима изделия состоит из гидравлического стального цилиндра 1, внутри которого перемепдается полый стальной поршень 2, работающий без уплотняющей манжеты.,

Поршень двил ;ется вверх под дeйcтвиe )1агнетаемой в полость пнлиндра жидкости, в исходное положение он быстро возвраща ется при разгрузке под действием силы разжатия цилиндрической пружины 3.

Жидкость поступает в рабочую полость цилиндра / через сверленый палец 4, удерживающий возвратную пружину.

Палец ймееч выходные отверстия 5 для жидкости, расположенные на таком расстоянии от дна цилиндра, чтобы при опускании поршня в ниЖНее исходное положение свободный объем цилиндра под поршнем был всегда заполнен жидкостью, чем устраняется возможность попадания воздуха в это .пространство.

При надобности, воздух из-под поршня может удаляться через пробку 6, ввинченную в дно -поршня. Для этого пробка 6 слегка вывинчивается, освобождая при этом нижележащий шарик, прикрывающий отверстие для выхода воздуха..

Отверстия 7, устроенные в цилиндрической стенке поршня, предупреждают перегрузку сверленого пальца при чрезмерном подъеме поршня. В случае выхода поршня за установленный предел (см. 1Шже) отверстия окажутся вне цилиндра, жидкость будет вытгкать в свободное пространство, а следовательно, дальнейшее движение поршня вверх прекратится.

Шаровое гнездо 8 поршня служит опорой для подставки 9, удерживающей испытуемую деталь 10.

Второй частью механизма зажима является головка Л, воспринимающая давление поршня через испытуемую деталь.

Свободно выступающая часть клапана 12 имеет гнездо, снаблсенное прокладкой, для плотной установки испытуемой детали. Клапан 12 прижимается к цилиндру 13. В отверстии самого клапана движется золотниковый палец 14. Все эти три детали (клапан, цилиндр и золотниковый палец) выполнены из стали с последующей закалкой и точной взаимной пришлифовкой и пригонкой. Движение клапана 12 вверх (до предела) происходит под действием перемещающегося поршня 2, несущего испытуемую деталь-корпус. Одновременно деталь служит упором для поршня, прекращающего дальнейший подъем. Обратное его перемещение вниз осуществляется действием пружины /7. Золотниковый палец прижимается к упору 16 пружиной 15. Таким образом при движении клапана 12 золотл11К01зы|1 палец 14 , остается неподвижным.

Отверстия, сделанные в золотниковом пальце /-/, служат для прохода 1 идкости в полость 18 испытуемой детали. Когда клапан 12 доходит до упора (верхнее положение), входные отверстия 19 совпадают с кольцевой канавкой 20 на золотниковом пальце, соединенной через отверстия 21 с центральным каналом 22; жидкость проходит в полость детали через выходные отверстия 23.

Нетрудно заметить, что жидкость имеет возможность пройти в полость детали только при верхнем предельном положении клапана 12.

Выступающий в полость испытуемой детЯЛИ конец 24 золотникового пальца уменьшает объем жидкости в ней. Уровень жидкости в детали после испытания будет несколько ниже уровня верхней крышки корпуса.

В верхней части головки // установлен предохранительный клапан 25. Рабочая жидкость поступает в полость 26 головки по трубке 27. В случае избытка давления излишняя жидкость уходит через предохранительный клапан 25 по трубке 28 в резервуар 29 для жидкости. Резервуаром для рабочей жидкости служит чугунная станина 30.

Наполнение испытуемой детали рабочей жидкостью идет сверху, для предупреждения возможности образования в ее полости воздушных подушек, В полости 26 головки также не может быть скопления воздуха, так как воздух собирается в ее верхней части и вместе с жидкостью уходит через предохранительный клапан 25.

Для измерения рабочего давления жидкости в гидравлической системе, а равно и в испытуемой детали, служит манометр 31.

Регулировка предельных нагрузок достигается вращением маховичка 52, действующего на степень сжатия пружины 55, придерживающей стермсень 34 предохранительного клапана 25.

С помощью регулятора 35 гидравлического давления достигается автоматическое действие механизма зажима, наполнение испытуемой детали жидкостью и время выдержки детали под предельным давлением. Этот регулятор действует от механического привода, наподобие перепускного клапана. С насосом Ън соединен трубкой 36, с гидравлической системой -- трубкой 57.

Если клапан регулятора 35 закрыт, то гидравлическая система находится под возрастающим действием давления, создаваемого гидравлическим насосом. При открытом клапане жидкость свободно уходит по трубке 55 в бак с жидкостью. Привод клапана осуществляется с помощью штока 39 и кулачка 40.

Кулачок 40, вращаясь, поднимает шток, который верхним концом нажимает на хвостовик клапана и в свою очередь поднимает его, в результате чего наступает разгрузка гидравлической системы.

Кулачок 40 приводится в движение свободны.м концом вала насоса через поводок 41, связанный с роликовым храповиком 42. Назначение роликового храп овика заключается в уменьшении хода кулачка.

Вал насоса делает 240 оборотов в минуту, в то же время диск роликового храповика 42 и связанный с ним кулачок делает 1 оборот в минуту.

Ось кривоншпа 43 на валу насоса устроена переставной, что дает возможность менять ход поводка 41 и получать желаемое число оборотов кулачка 40 регулятора 35.

При одном обороте кулачка в минуту будет испытана только одна деталь, так как пройдет весь цикл испытаний.

Такая установка регулятора позволяет испытывать 60 деталей в час, однако, количество этих деталей может быть и увеличено вышеуказанным способом.

Гидравлический насос устроен трехллунжерным. Плунжеры действуют от общего вала 44, сидящего на шарикоподшипниках.

Эксцентрики вала расположены под углом 120 градусов один относительно другого, чем достигается плавная подача жидкости.

Насос рассчитан на подачу л идкости с большим избытком. Механизм привода плунжеров расположен в герметически закрытом чугунном картере 45.

Картер заполняется мащинным маслом и все механизмы привода обильно смазываются при работе.

Клапанная головка 46 насоса входит непосредственно в бак с рабочей жидкостью и всасывающие клапаны 47 насоса находятся под некоторым напором жидкости. Привод самого насоса осуществляется от электродвигателя через бесшумиодействующие цилиндрические зубчатые колеса 48.

Жидкость подается насосом по Tpy6Fve 36 к регулятору 35 давления, далее идет по трубке 37 и, разветвляясь, проходит по трубке 49 к гидравлическому цилиндру и трубке 50, в полость головки 11.

Цилиндры и плунжеры насоса работают без уплотняющих манжет, для чего они взаимо пришлифовываются.

Для пуска электродвигателя предусмотрены магнитный пускатель 51 и кнопочная коробка 52.

Чугунная станина машины устроена так, что на ней монтируются все меха шзмы; того свободная внутренняя полость 29 исполь30Bai a в качестве резервуара для рабочей жидкости.

На верхней части станины устроено корыто 53, служащее для собирания жидкости, протекаюшей из гидравлических механизмов. В это же корыто выливается жидкость из детали, прошедшей испытания. С помощью трубки корыто сообщается с резервуаром для жидкости, вследствие чего жидкость в корыте не накопляется и не разбрызгивается на пол вокруг машины.

Для устранения попадания жидкости на руки испытателя при перестановке испытуемой детали, пре

Авторы

Даты

1946-01-01—Публикация

1942-03-08—Подача