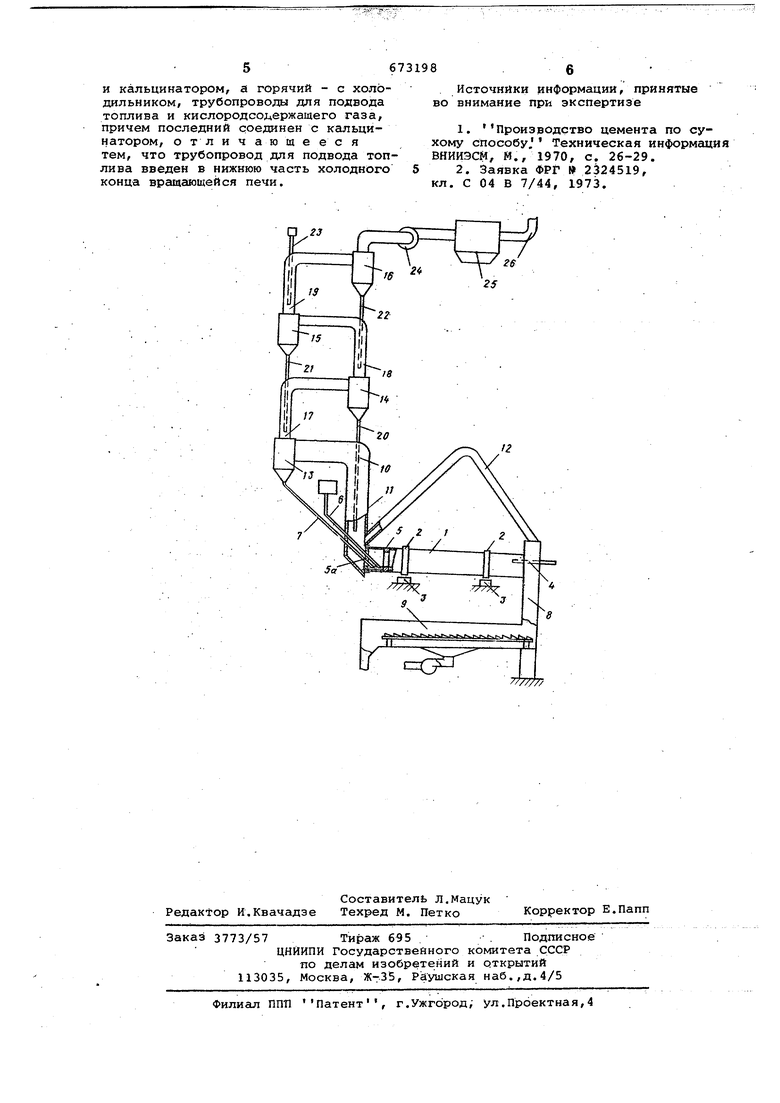

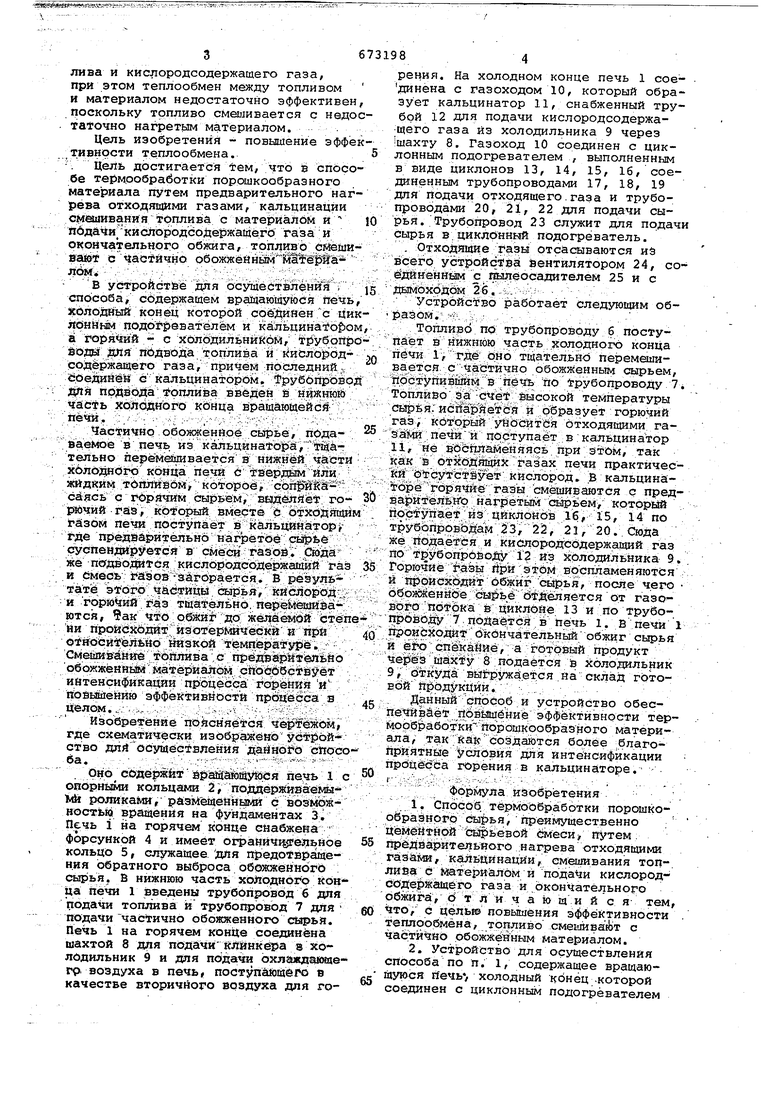

лива и кислородсодержащего газа, при этом теплообмен между топливом и материалом недостаточно эффективен поскольку топливо смешивается с недо таточно нагретым материалом. Цель изобретения - повышение эффё тивности теплообмена. .Цель достигается тем, что S спосо бе термообработки порошкообразного материала путем предварительного наг рева отходяпдими газами, кальцинации смоаивания топлива с материалом и п6дачи кислородсодержатего газа и окончательного обжига, топливо смаши Вёцат с частично обожжейнымШ ёдаалом. в устройстве для осуществленйя , способа, содержащем вращающуюся печь холодный конец которой собДийен с ци лонным подогревателем и кальцинат о{)о а горячий - с холодильником, трубопр ЙОДЫ дня подвода топлива и кислородсодержащего газа, причем последний соединен с кальцинатором. Трубопрово дпя подвода топлива введем в нижний часть холодного конца вращающейся печи. Частично обожженйое сырье, подаваемое в печь из кальцинаТора,тщательно перемеашвается в нижней части холодного конца печи с твердым или жйгдким топливом, которое, сопШйасаясь с горячим сырьем, вйдёляет го рючий гаэ, который вместе с отходящи газом печи поступает в кальцйнатор, где предварительно нагретое сырьё суспендируется в смеси газоё. Сюда же пегдводится кислородсодержащий газ и смесь газов-загорается. В результате этого частицы сырья, кислород., и горючий ГАЗ тщательно перейевшэаются, 9ак что обжиг до желаемой сте йи происходит изотермически и при о яосителбно низкой температуре. Смешивание топлива с предварйгельйо обокжейньй материалом споегобствуёт интенсификации процесса горения и повышению эффективности процесса в целом.. Изобретение пойсняется че Ягежом, где схематически изображено устройство длйосуществления даййого cttoc ба., .оно содержит йршающуйся печь 1 опорными кольцами 2, поддерживаемыlik роликами, размещенными с возможностью вращения на фундаментах 3. Печь i на горячем конце снабжена форсункой 4 и имеет ограначг гельное кольцо 5, служащее, для П редофвращения обратного выброса обожженного сырья. В нижнюю часть холодного кОн ца печи 1 введены труб6про:в6д б детя подачи топлива и трубощзовод 7 для подачи частично обожженного сйрьй. Печь 1 на горячем конце соединена шахтой 8 для подачийЯЙнкера в холодильник 9 и для поддачи Ьхлажд шае гр. воздуха в печь, поступШ)Щ©го в качестве вторичного воздуха для го673198рения. На холодном конце печь 1 соединена с газоходом 10, который образует кальцинатор 11, снабженный трубрй 12 для подачи кислородсодержащего газа из холодильника 9 через Уахту 8. Газоход Ю соединен с циклонным подогревателем , выполненным в виде циклонов 13, 14, 15, 16, соединенным трубопроводами 17, 18, 19 для подачи отходящего.газа и трубопроводами 20, 21, 22 для подачи сырья. Трубопровод 23 служит для подачи сырья в циклонный подогреватель. . Отходящие газы отсасываются HS всего устройства вентилятором 24, соёдйненньм с шлеосадителем 25 и с дымоходом 26. . Устройство работает следующим образом. . Топливо по трубопроводу 6 поступает в нижнюю часть холодного конца печи 1, где оно тщательно перемешивается с частично обожженным сырьем, поступившим в печь по трубопроводу 7 Топливо за сче высокой температуры сырья, исйаряется и образует горючий газ, который уносится отходящими газами поступает в кальцинатор И, не воспламеняясь при этом, так как в отходяйшх газах печи практически отсутствует кислород. В кальцинаторе горячие газы смешиваются с предварительно нагретым сырьем, который поступает из циклонов 16, 15, 14 по трубопровОд ам 23, 22, 21, 20.. Сюда же подается и кислородсодержащий газ по т убопройоду 12 из холодильника 9. , Горючие газы rtp этом воспламеняются , и происходит обжиг сырья, после чего обожженйое бтделяется от газового потока в циклоне 13 и по трубопроводу 7 подается в печь 1. В печи 1 происходит Окончательный обжиг сырья и его спекание, а готовый продукт через шахту 8 подается в холодильник 9, откуда выгружается на склаД гОтовой й одукции. Данный способ и устройство обеспечив&ет повьзшёние эффективности термообработки порошкообразного материала, так как создаются более .благоприятные условия для интенсификации процесса горения в кальцинаторе.f,..,. Формула изобретения 1.Способ, термообработки порошкообразного сырья, преимущественно ; цементной сырьевой смеси, путем; предварительного нагрева отходящими газами, кальцинации, смешивания топ-, лиеа с материалом и подаЧи кислородсодержащего газа и окончательного обжига, отличающийся тем, что, с цельш повышения эффективности . теплообмена, топливо смешива1Ьт с частично обожженным материалом. 2.Уст)ройство для осуществления способа по п. 1, содержащее вращающуюся йечь, холодный конец-которой соединен с циклонным подогревателем

и кальцинатором, а горячий - с холодильником, трубопроводы для подвода топлива и кислородсодержащего газа, причем последний соединен с кальцинатором, о тл и ч ающе ее я тем, что трубопровод для подвода топлива введен в нижнюю часть холодного конца вращающейся печи.

Источники информации, принятые во внимание при экспертизе

1.Производство цемента по сухому способу, Техническая информация ВЯИИЭСМ, М., 1970, с. 26-29.

2.Заявка ФРГ 2324519, кл. С 04 В 7/44, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига порошкообразного материала | 1975 |

|

SU1085516A3 |

| Способ получения цементного клинкера и устройство для его осуществления | 1975 |

|

SU668589A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПОРОШКОВОГО ЦЕМЕНТНОГО СЫРЬЯ | 2001 |

|

RU2248946C2 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСА NO ИЗ ПЕЧНОЙ УСТАНОВКИ | 1997 |

|

RU2168687C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| Способ получения окиси алюминия и устройство для его осуществления | 1979 |

|

SU932979A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2184710C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА И СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА | 1999 |

|

RU2181866C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

Авторы

Даты

1979-07-05—Публикация

1975-03-20—Подача