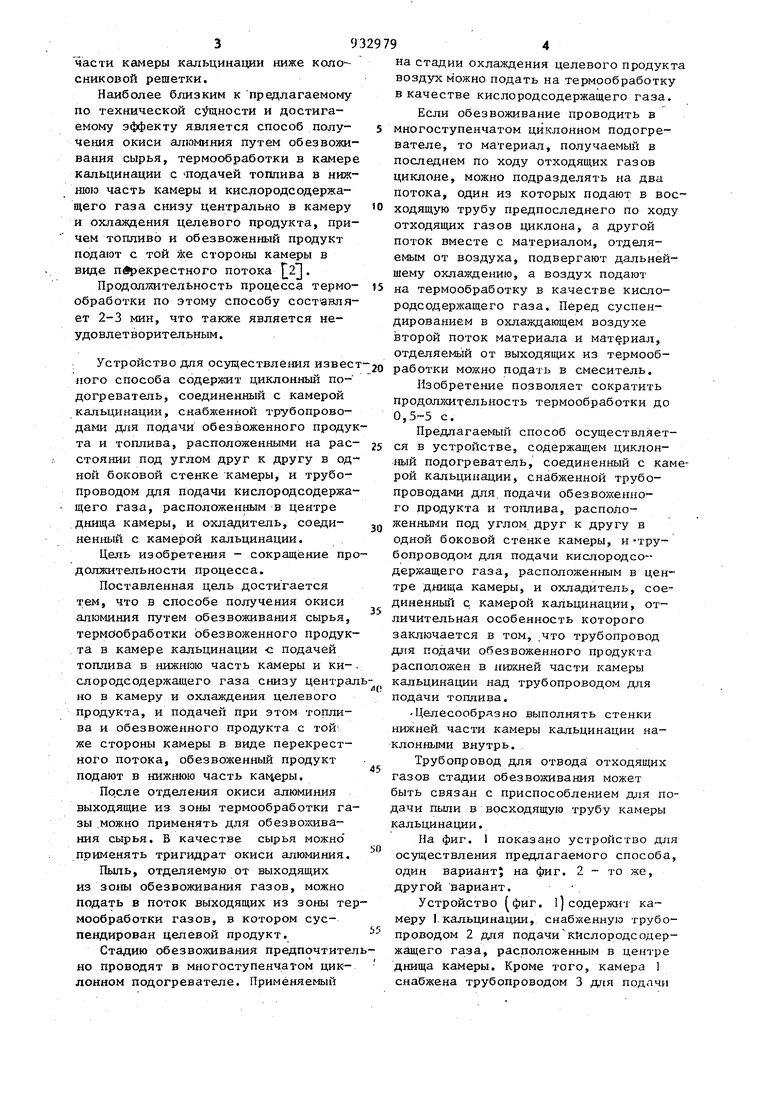

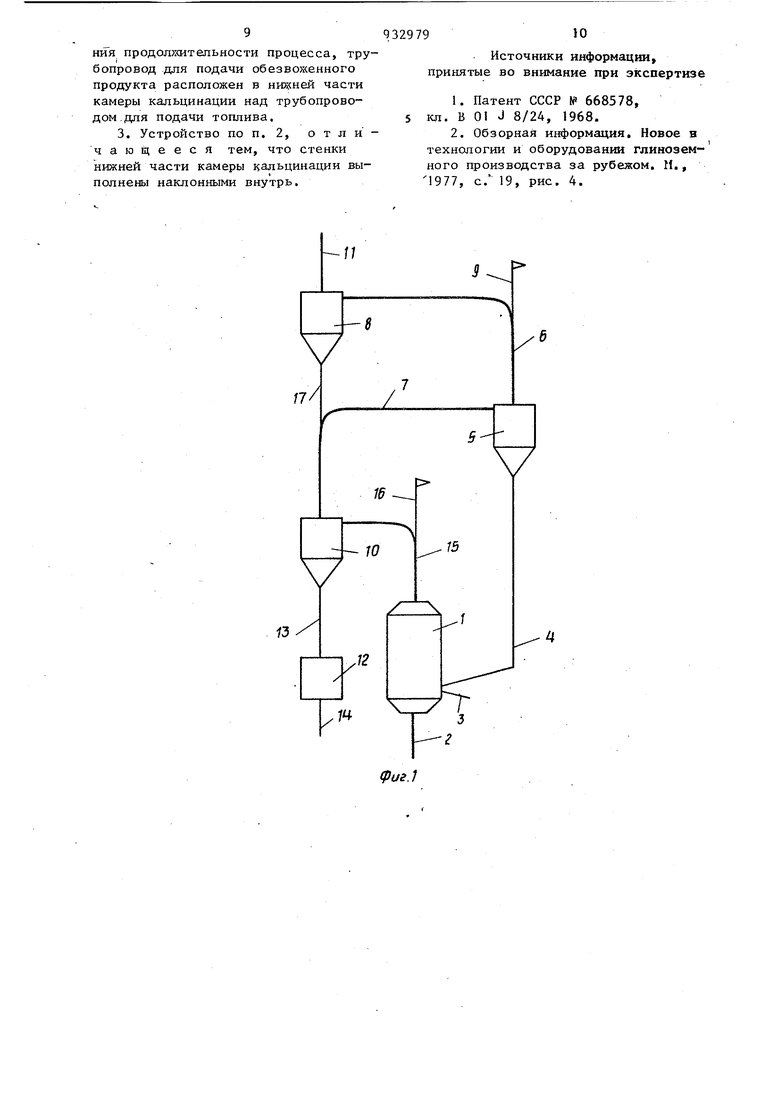

части камеры кальцинации ниже колосниковой решетки. Наиболее близким к предлагаемому по технической clhцнocти и достигаемому эффекту является способ получения окиси алюминия путем обезвоживания сырья, термообработки в камере кальцинации с Подачей топлива в нижнюю часть камеры и кислородсодержащего газа снизу центрально в камеру и охлаждения целевого продукта, причем топливо и обезвоженный продукт подают с той ке стороны камеры в виде перекрестного потока 2. Продолжительность процесса термообработки по этому способу составляет 2-3 мин, что также является неудовлетворительным. Устройство для осуществления извес иого способа содержит циклонный подогреватель, соединенный с камерой кальцинации, снаблсенной трубопроводами для подачи обезвоженного проду та и топлива, расположенными на рас стоянии под углом друг к другу в од ной боковой стенке камеры, и трубопроводом для подачи кислородсодержа щего газа, расположендам в центре днища камеры, и охладитель, соединенный с камерой кальцинации. Цель изобретения - сокращение пр должительности процесса. Поставленная цель достигается тем, что в способе получения окиси алюминия путем обезвоживания сырья, термообработки обезвоженного продук та в камере кальцинации -с подачей топлива в шжшою часть камеры и кислородсодержащего газа снизу центра но в камеру и охлаждения целевого продукта, и подачей при этом топлива и обезвоженного продукта с той же стороны камеры в виде перекрестного потока, обезвоженный продукт подают в нижнюю часть канеры. По.сле отделения окиси алюминия выходящие из зоны термообработки га зы .можно применять для обезволшвания сырья. В качестве сырья можно применять тригидрат окиси алюминия. Пыль, отделяемую от выходящих из зоны обезвоживания газов, можно подать в поток выходящих из зоны те мообработки газов, в котором суспендирован целевой продукт. Стадию обезвоясивания предпочтите но проводят в многоступенчатом циклонном подогревателе. Применяемый 9 4 на стадии охлаждения целевого продукта воздух можно подать на термообработку в качестве кислородсодержащего газа. Если обезвоживание проводить в многоступенчатом циклонном подогревателе, то материал, получаемый в последнем по ходу отходящих газов циклоне, можно подразделять на два потока, один из которых подают в восходящую трубу предпоследнего по ходу отходящих газов циклона, а другой поток вместе с материалом, отделяемым от воздуха, подвергают дальнейшему охлаждению, а воздух подают на термообработку в качестве кислороде одер лсаще г о газа. Перед суспендированием в охлаждающем воздухе второй поток материала и материал. отделяемьй от выходящих из термообработки можно подать в смеситель. Изобретение позволяет сократить продолядательность термообработки до 0,5-5 с. Предлагаемый способ осуществляется в устройстве, содержащем циклонный подогреватель, соединенный с камерой кальцинации, снабженной трубопроводами для подачи обезвоженного продукта и топлива, расположенными под углом друг к другу в одной боковой стенке камеры, и -трубопроводом для подачи кислородсодержащего газа, расположенным в центре днища камеры, и охладитель, соединенньй с камерой кальцинации, отличительная особенность которого заключается в том, что трубопровод дггя подачи обезвоженного продукта расположен в низкней части камеры кальцинации над трубопроводом для подачи топлива. Целесообразно выполнять стенки нижней части камеры кальцинации наклонными внутрь. Трубопровод для отвода: отходяищх газов стадии обезвоживания может быть связан с приспособлением для подачи пьши в восходящую трубу камеры кальцинации. На фиг. показано устройство для осуществления предлагаемого способа, один вариант; на фиг. 2 - то же, другой вариант. Устройство фиг. 1 содержит камеру 1. кальцинации, снабженную трубопроводом 2 для подачи кислородсодержащего газа, расположенным в центре днища камеры. Кроме того, камера 1 снабжена трубопроводом 3 для подлчи

топлива и расположенным над ним тру бопроводом 4 для подачи обезвоженного продукта из циклона 5, верхняя часть которого через трубопроводы 6 и 7 соединена с циклоном 8 для сушки сырья, подаваемого по трубопроводу 9, и с циклоном 10 для отделения целевого продукта от газов. Верхняя часть циклона 8 снабжена трубопроводом 11 для отвода дымовых газов, а нижняя часть циклона 10 соединена с охладителем 12 через трубопровод 13. Охладитель 12 снабжен трубопроводом 14 для отвода целевого продукта. Камера 1 кальцинации через трубопровод 15 соединена с циклоном 10, причем трубопровод 15 может быть снаблсен трубопроводом 16 дпя подачи пьши.

Нижняя часть циклона 8 соединена с верхней частью циклона 10 через трубопровод 7.

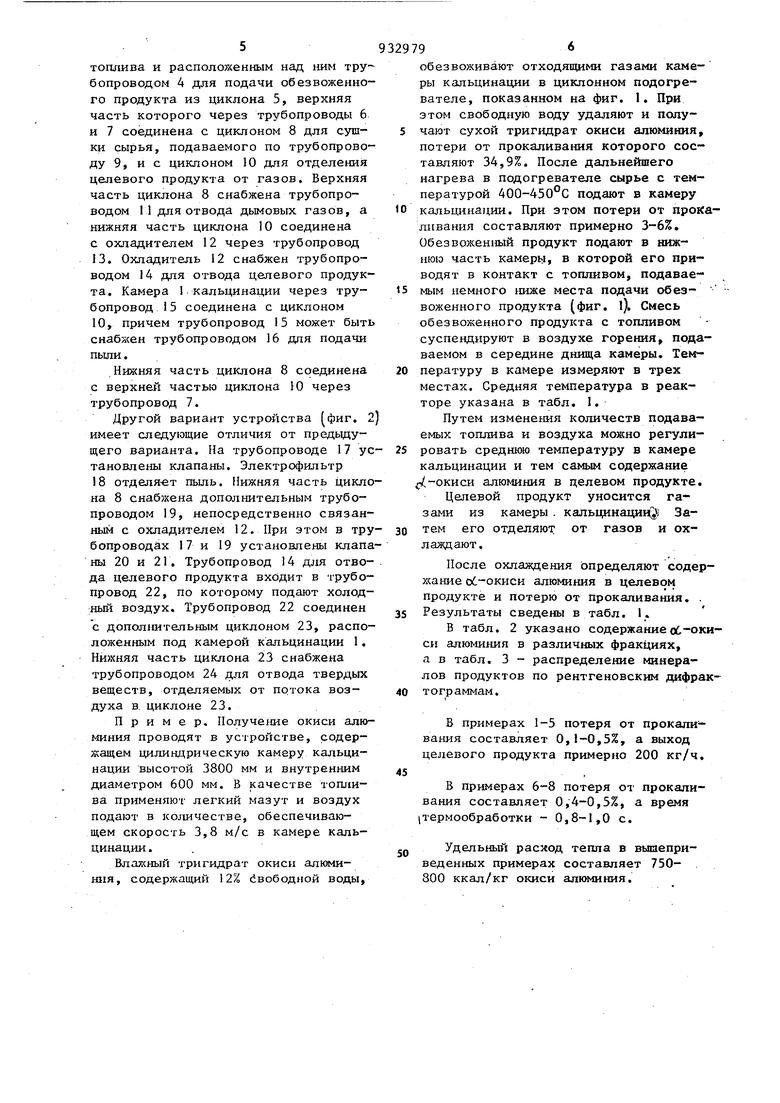

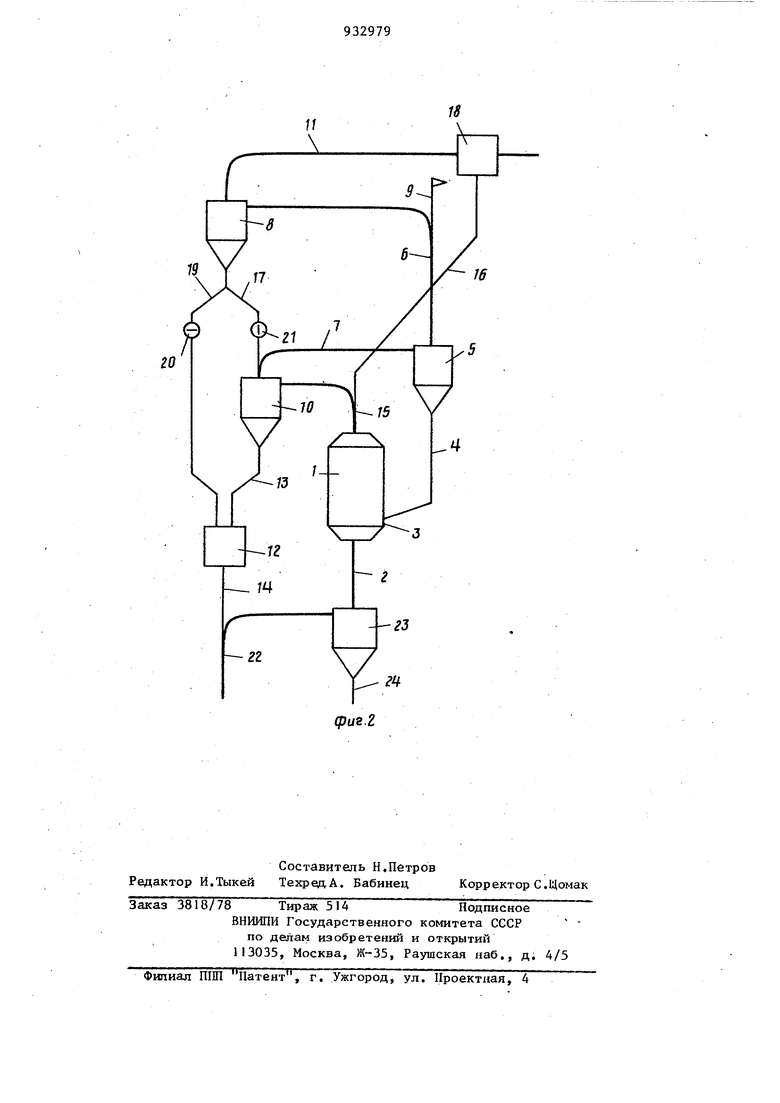

Другой вариант устройства фиг. 2 имеет следующие отличия от предьщу- щего варианта. На трубопроводе 17 установлены клапаны. Электрофильтр 18 отделяет пыль. Нижняя часть циклона 8 снабжена дополнительным трубопроводом 19, непосредственно связанным с охладителем 12, При этом в трубопроводах 17 и 19 установлены клапаны 20 и 21. Трубопровод 14 для отвода целевого продукта входит в трубопровод 22, по которому подают холодный воздух. Трубопровод 22 соединен

с дополнительным циклоном 23, расположенным под камерой кальцинации 1. Нихшяя часть циклона 23 снабжена трубопроводом 24 для отвода твердых веществ, отделяемых от потока воздуха в. циклоне 23.

Пример. Получе1ше окиси алюминия проводят в устройстве, содержащем цилиндрическую камеру кальцинации высотой 3800 мм и внутренним диаметром 600 мм. В качестве топлива применяют легкий мазут и воздух подают в количестве, обеспечивающем скорость 3,8 м/с в камере кальцинации .

Влажный тригидрат окиси алюминия, содержащий 12% Свободной воды.

обезвоживают отходящими газами камеры кальцинации в циклонном подогревателе, показанном на фиг. 1. При этом свободную воду удаляют и полу- чают сухой тригидрат окиси алюминия, потери от прокаливания которого составляют 34,9%. После дальнейшего нагрева в подогревателе сырье с температурой 400-450°С подают в камеру

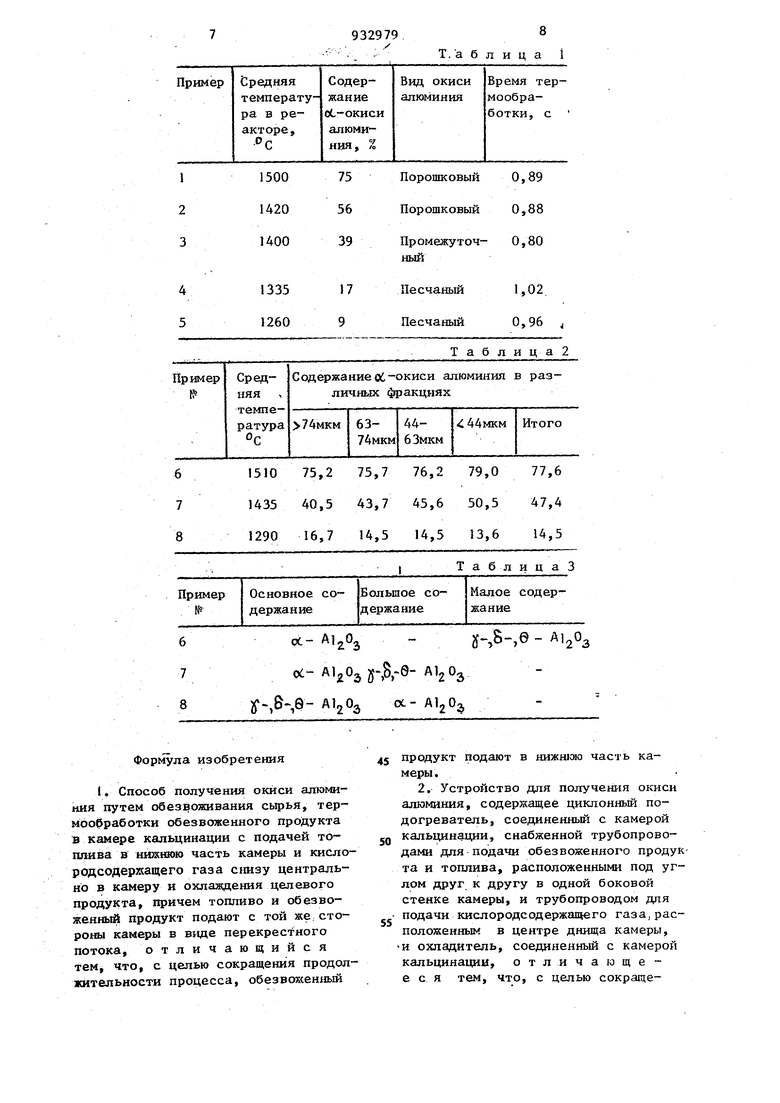

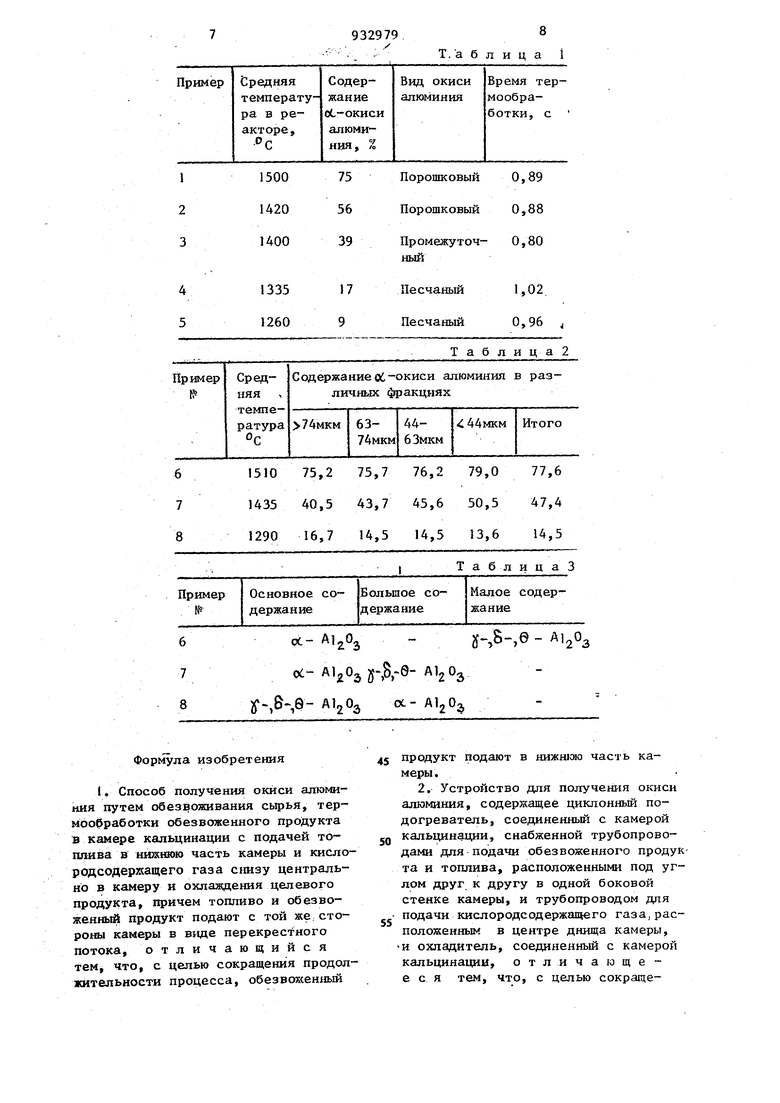

кальцинации. При этом потери от прокаливания составляют примерно 3-6%. Обезвоженный продукт подают в нижнюю часть камеры, в которой его приводят в контакт с топливом, подаваемым немного ниже места подачи обезвоженного продукта (фиг. l). Смесь обезвоженного продукта с топливом суспендируют в воздухе горения, подаваемом в середине днища камеры. Температуру в камере измеряют в трех местах. Средняя температура в реакторе указана в табл. 1.

Путем изменершя количеств подаваемых топлива и воздуха можно регулировать среднюю температуру в камере кальцинации и тем самым содержание f/-ОКИси алюминия в целевом продукте.

Целевой продукт уносится газами из камеры . кальцинации ; Затем его отделяют от газов и охлаждают.

После охлаждения определяют содержание об-окиси алюминия в целевом продукте и потерю от прокаливания. . Результаты сведены в табл. I.

В табл. 2 указано содержание об-окиси алюми1шя в различных фракциях, а в табл. 3 - распределение минералов продуктов по рентгеновским дифрактограммам.

В примерах 1-5 потеря от прокаливания составляет 0,1-0,5%, а выход целевого продукта примерно 200 кг/ч.

В призерах 6-8 потеря от прокаливания составляет 0,4-0,5%, а время 1термообработки - 0,8-1,0 с.

Удельный расход теопа в вышеприведенных примерах составляет 750800 ккал/кг окиси алюминия.

8

Т.а б л и ц а 1

4 5

1335

17 9 1260

1510 75,2 75,7 76,2 79,0 77,6

6 7 8 1435 40,5 43,7 45,6 50,5 47,4 1290 16,7 14,5 14,5 13,6 14,5

ос-

5-,8г9- AlgO У,&-,в- AljOg ос-

Формула изобретения

J. Способ получения окиси алюминия путем обезвоживания сьфья, термообработки обезвоженного продукта в камере кальцинации с подачей тошшва в нижнюю часть камеры и кислородсодержащего газа С1ШЗУ центрально в камеру и охлаждения целевого продукта, щжчем топливо и обезвоженный продукт подают с той же сторошд камеры в виде перекрестного потока, отличающийся тем, что, с целью сокращения продолжительности процесса, обезвоженный

Порошковый0,89

Порошковый0,88

Промежуточ-0,80 ный

Песчаный

1,02 Песчаный 0,96 ,

Таблица2

Т а б л и ц а 3

j,S-,e -

продукт подают в нижнюю часть камеры,

2, Устройство для получения окиси алюминия, содержащее циклонный подогреватель, соединенный с камерой

кальцинации, снабженной трубопроводами для-подачи обезвоженного продукта и топлива, расположенными под углом друг к другу в одной боковой стенке камеры, и трубопроводом для подачи кислородсодержащего газа,расположенным в центре днища камеры, и охладитель, соединенный с камерой кальцинации, отличающееся тем, что, с целью сокращения продол хительности процесса, трубопровод для подачи обезвоженного продукта расположен в нижней части камеры кальцинации над трубопроводом, для подачи топлива.

Источники информации принятые во внимание при экспертизе

1977, с. 19, рис. 4.

19

Авторы

Даты

1982-05-30—Публикация

1979-04-19—Подача