(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСА NO ИЗ ПЕЧНОЙ УСТАНОВКИ | 1997 |

|

RU2168687C2 |

| Установка для обжига порошкообразного материала | 1975 |

|

SU1085516A3 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПОРОШКОВОГО ЦЕМЕНТНОГО СЫРЬЯ | 2001 |

|

RU2248946C2 |

| Установка для обжига влажного цементного сырья | 1979 |

|

SU933000A3 |

| Устройство для тепловой обработки порошкообразного материала | 1990 |

|

SU1755021A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2263083C2 |

1

Изобретение относится к промышленности строительных материалов, в частности, к процессу декарбонизации предварительно подогретого, содержащего известь порошкообразного сырья, например порошкообразного цементного сырьевого материала до подачи его во вращающуюся печь для окончательного спекания.

Известен способ получения цементного клинкера путем подогрева порошкообразного содержащего известь материала, декарбонизации, спекания во вращающейся печи и охлаждения, причем декарбонизацию проводят посредством суспендирования подогретого материала в отходящих газах на стадии декарбонизации 1.

Способ осуществляют устройством для рентгенологического исследования, содержащим вращающуюся печь, горячий конец которой соединен с холодильником, а холодный конец с первым циклоном по ходу газа.

Недостатком известного способа является высокое тепловое напряжение в сочетании вращающаяся печь - загрузочная камера из-за высокой температуры отходящих газов, что приводит к частому выходу из строя элементов конструкции.

Цель изобретения - повышение надежности за счет снижения теплового напряжения.

Достигается это тем, что при получении цементного клинкера путем подогрева порош кообразного содержащего известь материала, декарбонизации, спекания во вращающейся печи и охлаждения, суспендирование проводят непосредственно во входе вращающейся печи.

На стадии суспендирования подают топливо.

Такой способ может быть осуществлен устройством, содержащим вращающуюся печь, горячий конец которой соединен с холодильником, а холодный конец с первым циклоном по ходу газа, причем выход второго циклона по ходу движения газов соединен с холодным концом печи посредством трубопровода, а вход печи снабжен трубопроводом для подачи топ,1ива.

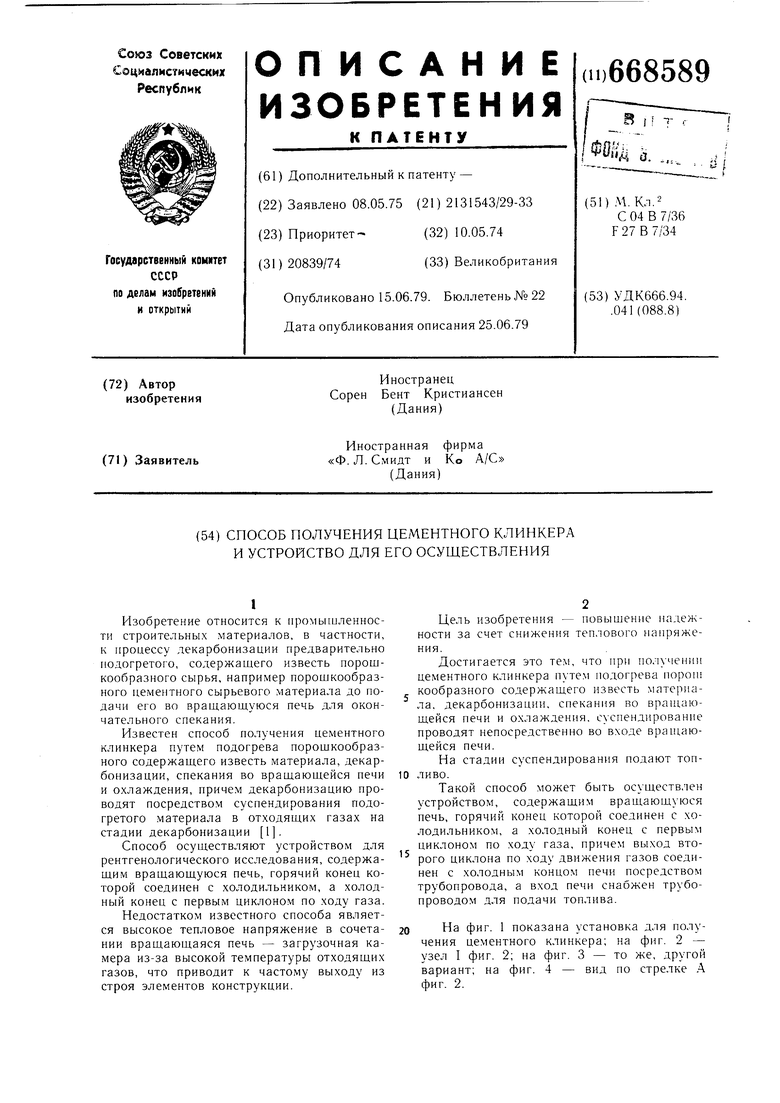

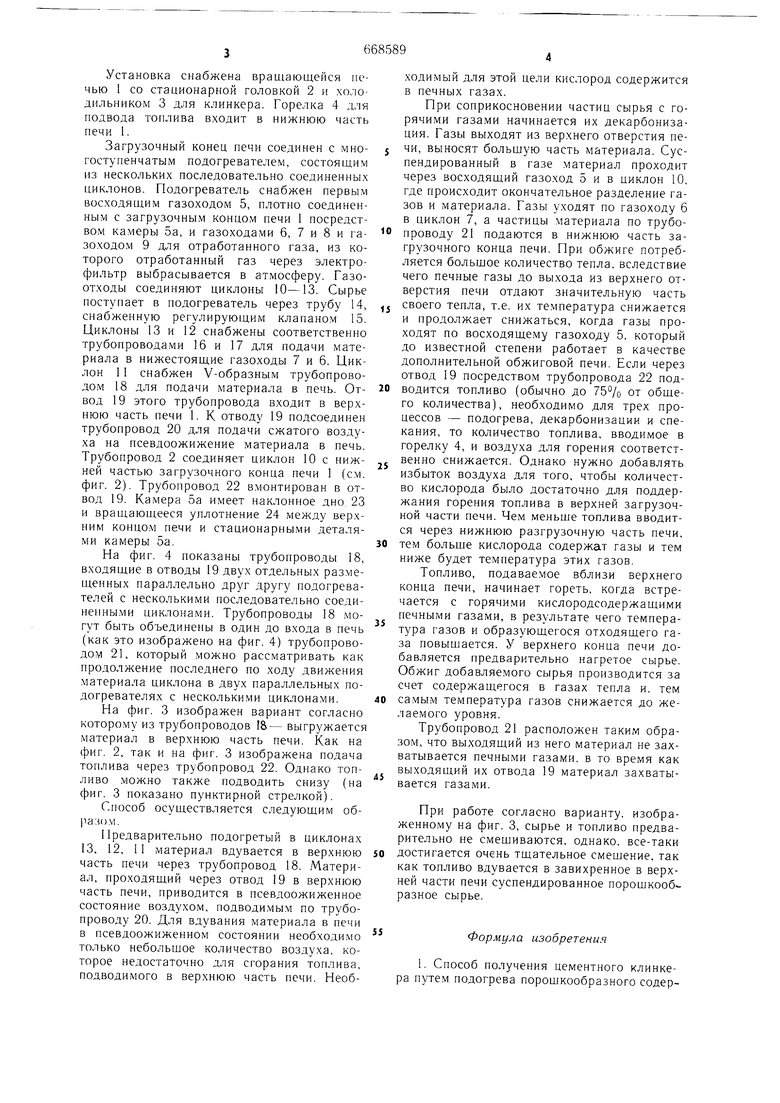

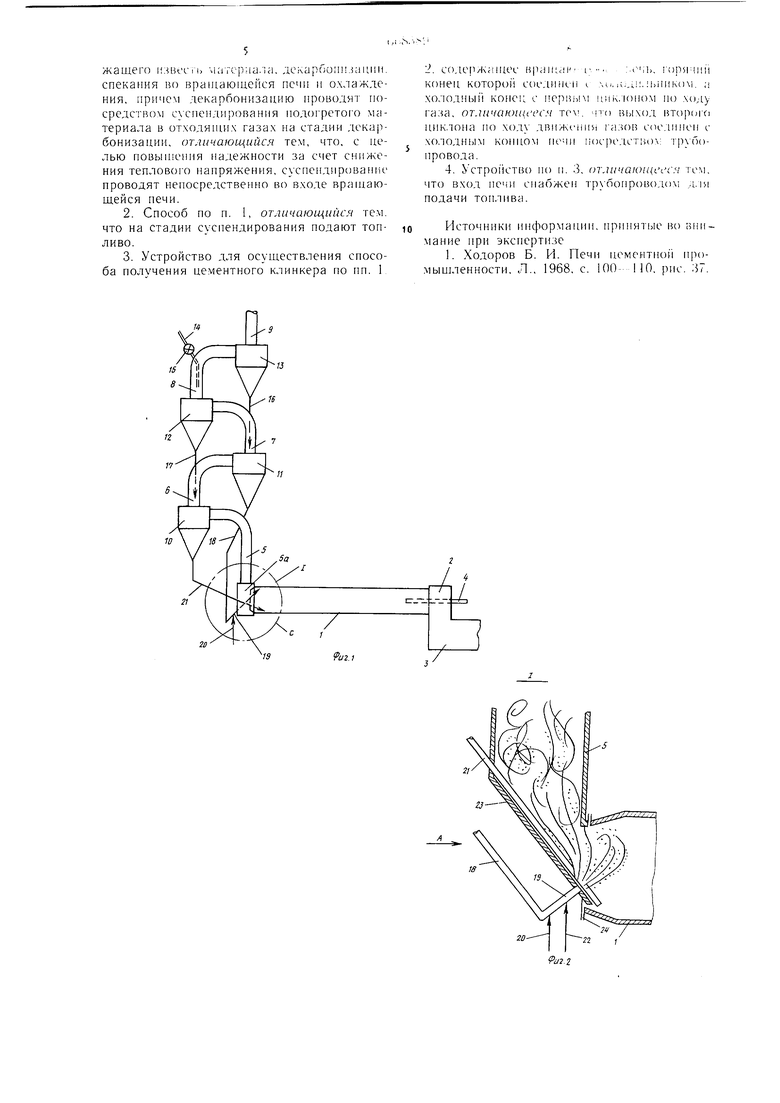

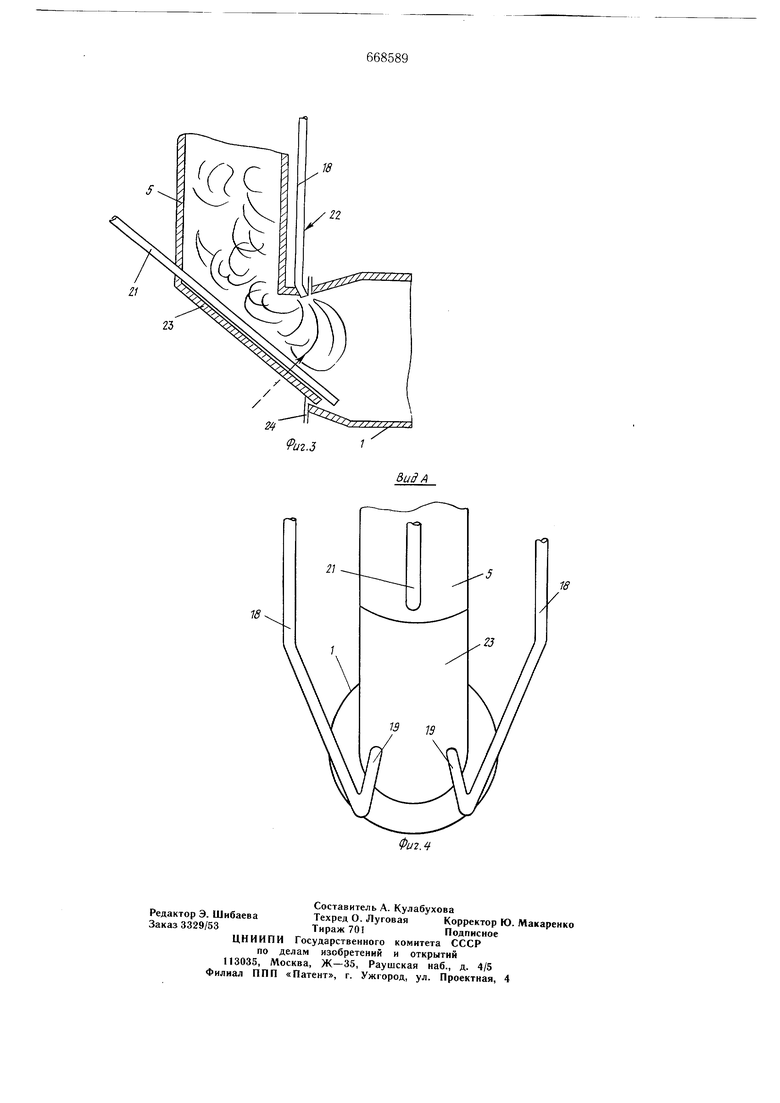

На фиг. 1 показана установка для получения цементного клинкера; на фиг. 2 - узел I фиг. 2; па фиг. 3 - то же, другой вариант; на фиг. 4 - вид по стрелке А фиг. 2. Установка снабжена вращающейся печью 1 со стационарной головкой 2 и холодильником 3 для клинкера. Горелка 4 для подвода топлива входит в нижнюю часть печи 1. Загрузочный конец нечи соединен с мнегоступенчатым подогревателем, состоящим из нескольких последовательно соединенных циклонов. Подогреватель снабжен первым восходящим газоходом 5, плотно соединенным с загрузочным концом печи 1 посредством камеры 5а, и газоходами 6, 7 и 8 и газоходом 9 для отработанного газа, из которого отработанный газ через электрофильтр выбрасывается в атмосферу. Газоотходы соединяют циклоны 10-13. Сырье поступает в подогреватель через трубу 14, снабженную регулирующим кланано.м 15. Циклоны 13 и 12 снабжены соответственно трубопроводами 16 и 17 для подачи материала в нижестоящие газоходы 7 и 6. Циклон 1 1 снабжен V-образным трубопроводом 18 для подачи материала в печь. Отвод 19 этого трубопровода входит в верхнюю часть печи 1. К отводу 19 подсоединен трубопровод 20 для подачи сжатого воздуха на псевдоожижение материала в печь. Трубопровод 2 соединяет циклон 10 с нижней частью загрузочного конца печи 1 (с.м. фиг. 2). Трубопровод 22 вмонтирован в отвод 19. Камера 5а имеет наклонное дно,23 и вращающееся уплотнение 24 между верхним концом печи и стационарными деталями камеры 5а. На фиг. 4 показаны трубопроводы 18, входящие в отводы 19 двух отдельных размещенных параллельно друг другу подогревателей с несколькими последовательно соединенными циклонами. Трубопроводы 18 могут быть объединены в один до входа в печь (как это изображено на фиг. 4) трубопроводом 21, который можно рассматривать как продолжение последнего по ходу движения материала циклона в двух параллельных подогревателях с несколькими циклонами. На фиг. 3 изображен вариант согласно которому из трубопроводов 18- выгружается материал в верхнюю часть печи. Как на фиг. 2, так и на фиг. 3 изображена подача топлива через трубопровод 22. Однако топливо можно также подводить снизу (на фиг. 3 показано пунктирной стрелкой). Способ осуществляется следующим об|ia:i().vi. Предварительно подогретый в циклонах 13, 12, 11 материал вдувается в верхнюю часть печи через трубопровод 18. Материал, проходящий через отвод 19 в верхнюю часть печи, приводится в псевдоожиженное состояние воздухом, подводимым по трубопроводу 20. Для вдувания материала в печи в псевдоожиженном состоянии необходимо только небольщое количество воздуха, которое недостаточно для сгорания топлива, подводимого в верхнюю часть печи. Необходимый для этой цели кислород содержится в печных газах. При соприкосновении частиц сырья с горячими газами начинается их декарбонизация. Газы выходят из верхнего отверстия печи, выносят больщую часть материала. Суспендированный в газе материал проходит через восходящий газоход 5 и в циклон 10, где происходит окончательное разделение газов и .материала. Газы уходят по газоходу 6 в циклон 7, а частицы материала по трубопроводу 21 подаются в нижнюю часть загрузочного конца печи. При обжиге потребляется больщое количество тепла, вследствие чего печные газы до выхода из верхнего отверстия печи отдают значительную часть своего тепла, т.е. их температура снижается и продолжает снижаться, когда газы проходят по восходящему газоходу 5, который до известной степени работает в качестве дополнительной обжиговой печи. Если через отвод 19 посредством трубопровода 22 подводится топливо (обычно до 75% от общего количества), необходимо для трех процессов - подогрева, декарбонизации и спекания, то количество топлива, вводимое в горелку 4, и воздуха для горения соответственно снижается. Однако нужно добавлять избыток воздуха для того, чтобы количество кислорода было достаточно для поддержания горения топлива в верхней загрузочной части печи. Чем меньше топлива вводится через нижнюю разгрузочную часть печи, тем больще кислорода содержат газы и тем ниже будет температура этих газов. Топливо, подаваемое вблизи верхнего конца печи, начинает гореть, когда встречается с горячи.ми кислородсодержащими печными газами, в результате чего температура газов и образующегося отходящего газа повыщается. У верхнего конца печи добавляется предварительно нагретое сырье. Обжиг добавляемого сырья производится за счет содержащегося в газах тепла и. тем самым температура газов снижается до желаемого уровня. Трубопровод 21 расположен таким образом, что выходящий из него материал не захватывается печными газами, в то время как выходящий их отвода 19 материал захватывается газами. При работе согласно варианту, изображенному на фиг. 3, сырье и топливо предварительно не смещиваются, однако, все-таки достигается очень тщательное смещение, так как топливо вдувается в завихренное в верхней части печи суспендированное порощкообразное сырье. Формула изобретения I. Способ получения цементного клинкера путе.м подогрева порощкообразного содержашего известь материала, декароопи ании, спекания во вращающейся печи п охлаждения, причем декарбонизацию проводят посредством суспепдироваиия подогретого материала в отходяипгх газах иа стадии дека11бонизации, отличающийся тем, что, с целью новьипения надежности за счет снижения теплового напряжения, суспеидироваппчпроводят непосредствеино во входе вранхающейся печи.

2В

Источники информации, принятые во нпимание ири экспертизе

20

Авторы

Даты

1979-06-15—Публикация

1975-05-08—Подача