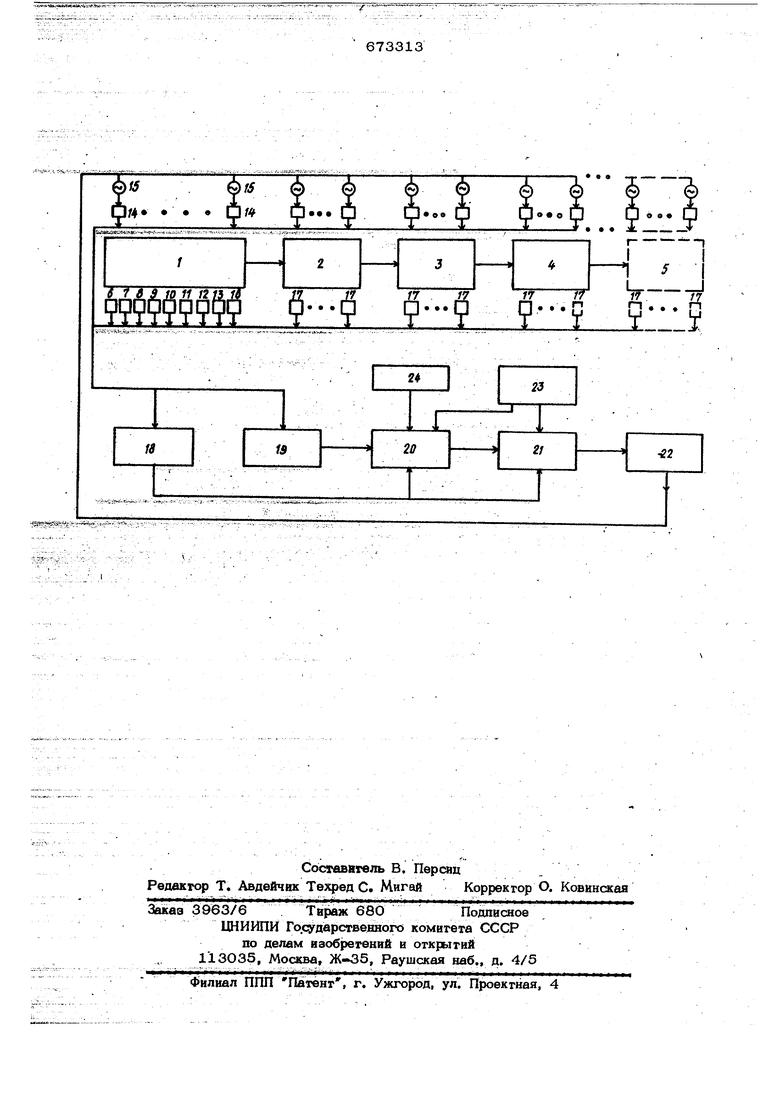

блока задания сгандаргных cHf уаций соедине ны с третьими входами оптимизатора и анализатора, а таймер - с четвертым входом анализатора. Устройство представлено на чертеже. Передел рудоподготовки 1, в который входят дробил1Йые и измельчительные anрегаты, транспортирующие звенья, классифицирующие устройства, рудоделители и др., по грузопотоку последовательно соеди нен с переделами обогащения крупных 2, средних 3, мелких 4 классе и другими переделами 5 фабрики (в каждый из переделов обогащения входят обргагйгельные аппараты, классифицирующие устройства, транспортирующие звенья и др.). На агрегатах передела 1 рудоподготовки установлены датчики, :йрак ерйзующие состояние технологической схемы, входные и выходные параметры, датчик уровня 6 материалов в емкостях, датчики расхо- дов 7, 8, 9 ИСХОДН01Х) материала, промпродукта и воды, датчик 10 степени aaJtd нения мельниц, датчик моШЬсти 11 привода мельниц, плотности 12 дулы&т, нуломегрического состава 13, датчик 14 положейия и 1ходных валов иатопнвгеЯь- ных механизмов 15. На arperaiax осталыа 1х п юделсив 2, 3, 4, 5 установлены датчик 16 и группы датчиков 17, тйКжё харакгёрУ ййШх состояние технологической схемы, входные и вьгходные парамет{х 1 агрегатов и переделов. Датчики 6,7,8,9,10,11, 12, 13, , 14, 16, 17 соединены с блокам памяти i 18 и индикатором 19. Выход индикатора 19 послёдрвательяо соединен с анализатором 20, бпгймйзатором 21, указателем задачи 22 н исполнительньп 1и м анизмами 15, изменяющиш посредством регулирующих органов {на чер теже не показаны) уровни материала в емкостях, расходы исходного М1атерйала, йрЬмпродукта и воды, степень заполнения мельниц, мощность привода мельншх, плЬ носгь пульпы, гранулометрический состав пром- продукта и другие входшде я аахошяые параметре агрегате.Кроме того входы анализатора и оптимизатора соединены с блоком 18 памяти и блоком 23 задания стандартных ситуаций, таймер 24 соединен с анализатором 20. Анализатор 20, содержащий устройства распознавания, преобразования, сравнения, задержки, фильтрации и адресации предназначен для приема сигналов, (адресное устройство) их распознавания, njoeобразования в форму удобную для сравнения с сигналами блока 23 задания стандартных ситуалий, выбора адреса посылки сигналов с целью их выдачи в определенной последовательности через устройства усреднения, кодирования, линеаризации, расчета и регулирования, пр едназначен для выработки управляющего сигнала исполнительным механизмом 15, установленным в технологическом потоке для изменения режимов работы оборудования, приведения режимных параметров технологической схемы в соответствие с установленным заданием. Указатель задачи 22 состоит из коммутатора, дещи4чрагора, фильтров и делителей напряжения и служат для разможения однотипных управляющих сигналов, вырабатываемых в оптимиааторе 21 и подаваемых на исполнительные механизмы 15, установленные в технольгических схемах отдельных переделов 1, 2, 3, 4, 5 фабрики. Указатель задачи усйбвйо можно разбить на п групп, где « - число переделов фабрики. Блок з эдания стандартных ситуаций 23, выпоп Йёишй в виде ;автоматического задатчика, 1 ёдназна ен для ода режимных уставок (сШч1алов в анализатор 20 в оптимизатор 21 Щя побледующего сравнения этих сигналов с фактичесзсимй значениями napa-t мет-ров техио«огичёск(эй cxeMbi в фиксйро ванны таймером 24 момент времени. рбьгчно оёогагитейЬше фабрики работайт по %зйёбтшм техйслогйческим С (ситуациям) в течение длительного промежутка Ёрешнй. Для фабрв с развитой технодогичёШоЙ сасёмой переключение матерй | альных йО1рьков может происходить многократно в течение в эаввсймостн от ЬЁЕчественнон оя{{чес1 нных показателей работы фабрики в целом, иначе (1тciai измен йе технологической структурьт 4|абрйки. Число возможных схем двинсенйя маферйалыных потоке строго фйксйрсдаано (например 10-12). Это количесгао направлений материальных потоков, определяющих стандартную (известную наперед) ситуаДйю, закодировано в блоке заданйя стандартных Ситуаций.. Устройство работает следующим образом. Датчики 6, 7, 8, 9, 10, 11, 12, 13, 14, 16, 17 дают информацию о состояНИИ технологической схемы, определяя качественно-количественную характеристику процессе® обогащения, фиксируется в блоке памяти 18 в течение заданного промежутка времени (например, смену). Одновременно эта информация поступает на индикатор 19, выполненный в виде мнемосхемы с дисплеями (на чертеже не показаны), что позволяет вести оперативный контроль со стороны обслуживающего персонала, и одновременно в анализатор 20, где производится сравнение сигналов датчиков 6-14, 16, 17 с сигналами из. блока 23 задания стандартнь(х ситуаций. Выбор самой стандартной ситуации или структуры технологической схе1л г производится на основании имитационной модели фабрики, определяющей оптимальный вариант схемы обогащения при полученных на данный момент качественно-количественных показателей. Сигналы состояния технологической схемы Sa заданную пр.ед№сторию (например, смену) из блока памЯ- ти 18 вводятся в анализатор 20 и оптимизатор 21. В анализаторе 20 происходит сравнение сигналов из блока 23 задания стандартных ситуаций с фактическими входавлми и выходными характеристиками О1бьёк- . та. Сигналы отклонения от анализатора 20 подаются в оптимизатор 21, который рассчитывает режимы работы для кажЬого передела (1-й) технологической схемь фабрики в отдельности, я последоватёлыю подает управляющие сигнаж на исполни- телыые механизмьг 15, Так как исполнительных механизмов в каждом передепемного, а число выходов оптимизатора ограничено, необходимо размножать сигна;ад,вы рабатьюаамыб оптимизатором, в соотноше- НИИ, числу исполнвгельиах мех низмс в переделе. Роль размножителя сигналов выполняет указатель 22 задачи, куда и поступают сигналы из оптимизатора. Каждая группа исполнительных механиз мов получает определенный, свойственидй только ей сигнал от оптимизатора 2а,работаюшего по пршщипу разделения сигналов. Сагцап для каждой группы , инеет свой код и не может быть распространен на другие группы. Закодированный сигнал, поступающий от оптимизатора, п.вшнфрувт ся в указателе 22 задачи и подается на определенную исполнительных механизмоБ 5. Время отработки управляющего сигнала в каждой группе определяется по сигналам обратной связи от исполнительных механизмов 15 в анализаторе 20. Благодаря применению данного устройства наряду с повыщением технологической оптимизации процессов обогащения на фабрике в целом повышается оперативность принимаемых рещений в предаварийных ситуациях за счет повышения полноты представления информации, повышается организация процесса управления технрлогией на всех уровнях. Использование устройства позволяет дополнительно увеличить отход содержания полезного ком- ; понента и извлечение, сократить техно- логические просюи, увеличить сохранность полезного минерала и существенно сэкономить энергоносители и материалы. ормула изобретения Устройство для управления технологичесжими процессами на обргатите 1ьной фабрике, содержащее датчики входных и выходных параметре процессов, соединенные через оптимизатор с исполнительными Механизмами, отличающееся тем, что, с целью повышения оптимизации процессе, оно снабжено f локом памяти, индикатором, анализатором, указателем задач и, блоком задания стандартных ситуаций и таймером, причем последовательно соединеншгте. индикатор, анализаг ор, оптимизатор и указатель задачи включены между датчиками вхошых и ааходных параметров и исполнительными механизмами, блок памяти стандартных ситуаций по входу связан с датчиками, а по выходу - с другими входами анализатора и оптимизатора, выходы блока задания стандартных ситуаций соединены с третьими входами оптимизатора и анализатора, а тйймер с четвертым входом анализатора, Источники информации, принятые во внимание при экспертизе А. Авторское свидетельсггво СССР Щ 474356, ЕЛ. В 03 В 13/00, 1974. 2. Патент США № 3551897, кл. 34О-172.5, 1965.

15 lrt«

(tf

1

I о о

oo

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2017 |

|

RU2680624C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2473392C1 |

| Устройство автоматического управления технологическим процессом комплексного обогащения полиметаллических руд | 1978 |

|

SU688228A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБОГАЩЕНИЯ УГЛЯ | 1966 |

|

SU215291A1 |

| Система автоматического управления процессом обогащения железных руд | 1982 |

|

SU1074598A1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491579A1 |

| Способ автоматического управления процессом классификации руд | 1986 |

|

SU1450863A1 |

| Устройство для распределения на группу агрегатов | 1976 |

|

SU641998A1 |

| РУДОСЕПАРАЦИОННЫЙ МОДУЛЬ | 2010 |

|

RU2422210C1 |

Авторы

Даты

1979-07-15—Публикация

1976-10-04—Подача