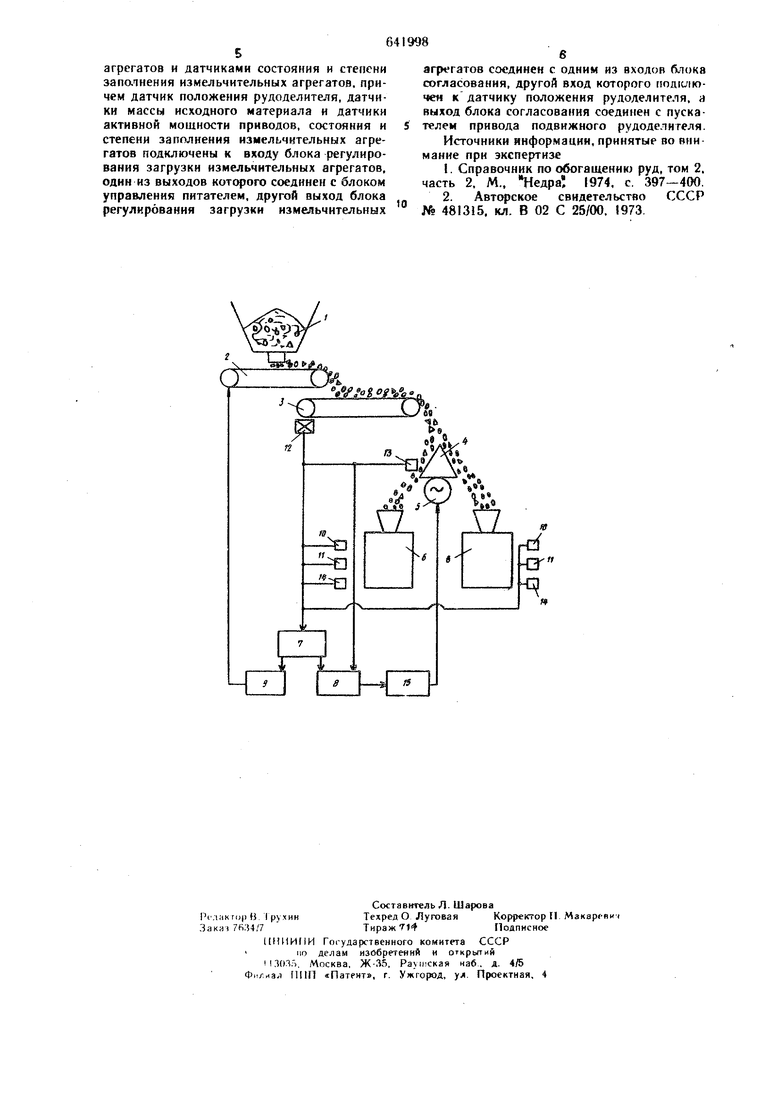

МО5ХНОСТИ упростить технологическую схему узла рудоподготовки при проектировании ноёых обогатительных фабрик с развитой технологической схемой рудоподготовки. Цель изобретения - повышение степени оптимизации процесса распределения материала на группу агрегатов. Эта цель достигается тем, что в устройство для расп| еделения материала на группу агрегатов, содержащее приемные воронки измельчительных агрегатов, пускатель привода подвижного рудоделителя, питатель и датчики активной мощности приводов измельчительных агрегатов, снабжено датчиком массы исходного материала, датчиком положения рудоделителя, блоком согяасования, блоком управления питателем, блоком регулирования загрузки измельчительных агрегатов и датчиками состояния и степени заполнения измельчительных агрегатов, причем датчик положения рудоделителя, датчик массы исходного материала и датчики активной мощности приводов, состояния и степени заполнения измельчительных агрегатов подключен ко входу блока регулирования загрузки измельчительных агрегатов, один из выходов которого соединен с блоком управления питателем, другой выход блока регулирования загрузки измельчительных агрегатов соединен с одним из входов блока согласования, другой вход которого подключен к датчику положения рудоделителя, а выход блока согласования соединен с пускателем привода подвижного рудоделителя. Предложенное устройство представлено на чертеже. Бункер 1 размещен над питателем 2 и транспортирующим звеном 3, под разгрузочной головкой которого размещен подвижный рудоделитель 4, перемещаемый в направлении, перпендикулярном падающему потоку материала реверсивным приводом 5. С двух сторон рудоделителя установлены приемные воронки измельчительных агрегатов 6. Блок 7 для регулирования загрузки агрегатов включен между блоком 8 согласования блоком 9 управления питателем и датчиками 10 активной мощности приводов агрегатов, датчиками 11 степени заполнения агрегатов, датчиком 12 массы исходного материала, датчиком 13 положения рудоделителя и датчиками 14, измеряющими состояние агрегатов. Пускатель включен между блоком 8 согласования и приводом 5 .рудоделителя 4. Блок 9 управления питателем дополнительно соединен с питателем 2, а блок 8 согласования - с датчиками 13 положения рудоделителя. Блок 7 для регулирования загрузки содержит субблок коррекции, входы которого соединены с датчиками, определяющими степеиь заполнения агрегатов, а выходы - с вычислительным субблоком, где производится расчет требуемой в данный момент загрузки агрегатов в зависимости от состояния и заполнения агрегатов и качеством сырья. Устройство работает следующим образом. Материал из бункера I через питатель 2 и транспортирующие звенья 3 поступает на рудоделитель 4. Для подачи необходимого количества материала в каждый из агрегатов 6 рудоделитель 4 с помощью привода 5 перемещают в направлении, перпендикулярном падающему потоку материала, осуществляя деление потока в требуемой пропорции в зависимости от состояния и технологической возможности загружаемых агрегатов воспринимать определенную нагрузку иначе, в зависимости от степени заполнения агрегатов, определяемой режимом их работы по сигналам датчиков 11. Контроль положения рудоделителя 4 производится датчиком 13, сигналы которого, однозначно определяющие соотношение загрузки между агрегатами 6, заводятся на вход блока согласования 8. Сюда же заво дятся сигналы из блока 7 для регулирования загрузки, определяющие значения требуемого соотношения загрузки агрегатов 6 в соответствии с физическими свойствамиисходного сырья (крупность, измельчаемость и др.), степенью заполнения агрегатов, определяемой датчиками 11, и количеством исходного материала, определяемого датчиком 12 массы. В блоке 8 согласования производится сравнение сигналов датчика 13 положения рудоделителя и блока 7 для регулирования загрузки, и результирующий сигнал рассогласования преобразуется в управляющий сигнал на перемещение рудоделителя 4 в сторону, обеспечивающую снижение сигнала рассогласования и сведения его к нулю. В случае, когда агрегаты 6, между которыми производится распределение материала, заполнены или по иным причинам не могут прини&зать весь поток материалов, поступающий с транспортируемого звена 3, блок 7 для регулирования загрузки выдает управляющий сигнал непосредственно в блок 9 управления питателем 2 на уменьшение подачи питания мап.жала вплоть до остановки питателя 2. Формула изобретения Устройство для распределении материала на группу агрегатов, содержащее приемные воронки измельчительных агрегатов, пускатель привода подвижного рудоделителя, питатель и датчики активной мощности приводов измельчительных агрегатов, отличаю щееся тем, что, с целью повышения степени оптимизации процесса, оно снабжено датчиком массы исходного материала, датчиком положения рудоделнтеля, блоком согласования, блоком управления питателем, блоком регулирования загрузки измельчительных

агрегатов и датчиками состояния и степени заполнения измельчительных агрегатов, причем датчик положения рудоделителя, датчики массы исходного материала и датчики активной мощности приводов, состояния и степени заполнения измельчнтельных агрегатов подключены к входу блока регулирования загрузки измельчнтельных агрегатов, одни из выходов которого соединен с блоком управления питателем, другой выход блока регулирования загрузки нзмельчительных

агрегатов соединен с одним из входов блока согласования, другой вход которого под1слюче« к датчику положения рудоделителя, а выход блока согласования соединен с пускателем привода подвижного рудоделителя. Источники информации, принятые во внимание при экспертизе

1.Справочник по обогащению руд, том 2, часть 2, М.. Недра . 1974. с. 397-400.

2.Авторское свидетельство СССР № 481315. кл. В 02 С 25/00. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления технологическими процессами на обогатительной фабрике | 1976 |

|

SU673313A1 |

| Система автоматического управления измельчительным агрегатом | 1982 |

|

SU1052259A1 |

| Система управления измельчительным агрегатом | 1982 |

|

SU1101302A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1146084A1 |

| Способ автоматического регулирования загрузки шаровой барабанной мельницы | 1985 |

|

SU1398908A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

Авторы

Даты

1979-01-15—Публикация

1976-10-04—Подача